- •Содержание

- •Введение

- •1. Технологическая схема и ее описание

- •1.1 Выбор конструкционного материала аппарата

- •Технологический расчет

- •2.2 Расчет скорости и диаметра колонны

- •2.3. Определение высоты светлого слоя жидкости на тарелке

- •2.4 Расчёт коэффициентов массопередачи и высоты колонны.

- •3. Конструктивный расчет

- •4. Гидравлический расчет сопротивления тарелок

- •5. Механический расчет

- •5.1 Расчёт толщины обечайки

- •5.2 Расчёт толщины днища

- •5.3 Расчёт фланцевых соединений и крышки

- •5.4 Расчёт опор аппаратов

- •Заключение

- •Подп. И дата

3. Конструктивный расчет

Диаметры штуцеров определим по формуле:

где G– расход;

- скорость (определяем исходя из справочных данных [4];

- плотность жидкости (пара).

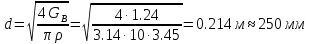

Диметр штуцера для выхода пара равен:

где = 10 м/с;= 3.45 кг/м3.

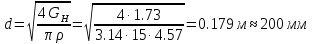

Диметр штуцера для входа паров из кипятильника равен:

где = 15 м/с;=4.57 кг/м3.

Диметр штуцера для входа флегмы равен:

где v= 2 м/с;

Диметр штуцера для выхода жидкости из куба равен:

где v= 2 м/с;

Диметр штуцера для выхода кубового остатка равен:

где, G= (GB+GH) / 2 = 1.485 кг/с;

4. Гидравлический расчет сопротивления тарелок

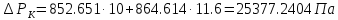

Гидравлическое сопротивление тарелок колонны РКопределяют по формуле:

где РВиРН - гидравлическое сопротивление одной тарелки соответственно верхней и нижней части колонны, Па.

Полное гидравлическое сопротивление одной тарелки складывается из трёх слагаемых.

Гидравлическое сопротивление сухой тарелки рассчитаем по уравнению:

Коэффициент сопротивления сухих колпачковых тарелок равен 4,0 – 5,0. Примем= 5,0.

Гидравлическое сопротивление газо-жидкостного слоя (пены) на тарелках будет различным в верхней и нижней частях колонны:

Гидравлическое сопротивление, обусловленное силами поверхностного натяжения, равно:

Тогда полное сопротивление одной тарелки равно:

Тогда полное сопротивление ректификационной колонны:

5. Механический расчет

5.1 Расчёт толщины обечайки

Главным составным элементом корпуса большинства химических аппаратов является обечайка. В химическом аппаратостроении наиболее распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и достаточной прочностью.

Для ректификационной колонны, диаметром 1200 мм, примем стандартную минимальную толщину стенки корпуса δ = 10 мм и проверим, выполняется ли условие

где Ск - прибавка к номинальной толщине детали, учитывающая разрушающее действие среды на материал:

-

амортизационный срок службы аппарата

(принимаем

-

амортизационный срок службы аппарата

(принимаем

= 10 лет);

= 10 лет);

П – коррозионная проницаемость, мм/год (принимаем П = 0,1 мм/год).

Тогда

мм

мм

Проверяем выполнение условия

(10-1)/800 ≤ 0.1

0.01125 < 0.1

Поскольку условие выполняется, принимаем толщину обечайки δ = 10 мм.

5.2 Расчёт толщины днища

Составными элементами корпусов химических аппаратов являются днища, которые обычно изготовляются из того же материала, что и обечайки, и привариваются к ней. Днище неразъёмное ограничивает корпус вертикального аппарата снизу и сверху. Форма днища может быть эллиптической, сферической, конической и плоской. Наиболее рациональной формой днищ для цилиндрических аппаратов является эллиптической. Эллиптические днища изготавливаются из листового проката штамповкой.

Толщину днища принимаем равной толщине обечайки и проверяем выполнение условие

0,01125<0,125

Следовательно, условие выполняется.

5.3 Расчёт фланцевых соединений и крышки

Соединение состоит из двух фланцев, прокладки, которую размещают между уплотнительными поверхностями фланцев, болтов, гаек и шайб. Т.к. давление в аппарате P=0,1 МПа < 0,6 МПа, то выбирается фланец с гладкой поверхностью.

D = 800 мм; P = 0,1 МПа;

Dф = 930 мм; DБ = 890 мм; D1 = 818 мм; h = 32 мм;

S = 10 мм; dБ = М20; z = 32.

Прокладка – паронит:

Dп = 832 мм; dп = 802 мм; h = 2мм.

При конструировании аппаратов выполняют проверочный расчет болтов в соответствии с ОСТ 26–373–82:

Нагрузка, действующая на фланцевое соединение от внутреннего давления

где

средний диаметр прокладки

где

средний диаметр прокладки

Реакция прокладки

где

ширина прокладки

b0–эффективная

ширина прокладки: при

b0–эффективная

ширина прокладки: при

Болтовая нагрузка при сборке:

где

q

= 20 МПа;

где – допускаемое напряжение для материала

болта при 200С;

ВСт3,

– допускаемое напряжение для материала

болта при 200С;

ВСт3,

– площадь поперечного сечения болта.

– площадь поперечного сечения болта.

Наибольшее

значение

Проверка прочности болтов при монтаже

Проверка прочности болтов в период эксплуатации

где – допускаемое напряжение для болта при

рабочей температуре,

– допускаемое напряжение для болта при

рабочей температуре,

Выполняются оба условия, следовательно, нет необходимости увеличивать число болтов, z = 44.