- •Н.Х. Зиннатуллин

- •1. Введение

- •Предмет и задачи дисциплины

- •Классификация основных процессов химической технологии

- •Гипотеза сплошности среды

- •Режимы движения жидких сред

- •Силы и напряжения, действующие в жидких средах

- •I – часть

- •2.1.2. Механизмы переноса субстанций

- •Молекулярный механизм

- •Конвективный механизм

- •Турбулентный механизм

- •Рис 2.2. Схема осреднения скорости

- •2.1.3. Условие проявления и направление процессов переноса

- •2.1.4. Уравнения переноса субстанций

- •2.1.4.1. Перенос массы Молекулярный механизм переноса массы

- •Конвективный механизм переноса массы

- •Турбулентный механизм переноса массы

- •2.1.4.2. Перенос энергии

- •Молекулярный механизм переноса энергии

- •Конвективный механизм переноса энергии

- •Конвективный перенос импульса

- •Турбулентный перенос импульса

- •2.1.5. Законы сохранения субстанций

- •2.1.5.2. Закон сохранения энергии

- •Интегральная форма закона сохранения энергии (первый закон термодинамики)

- •Локальная форма закона сохранения энергии

- •2.1.5.3. Закон сохранения импульса

- •Интегральная форма закона сохранения импульса

- •Локальная форма закона сохранения импульса

- •2.1.6. Исчерпывающее описание процессов переноса

- •2.1.6.1. Условия однозначности

- •2.1.6.2. Поля скорости, давления, температуры и концентраций Пограничные слои

- •2.1.6.3. Аналогия процессов переноса

- •2.2 Межфазный перенос субстанции

- •2.2.1. Уравнения массо-, тепло- и импульсоотдачи

- •2.2.1.1. Локальная форма уравнений

- •Рис 2.5. Перенос субстанций по оси z

- •2.2.1.2. Интегральная форма уравнений

- •Рис 2.6. Изменение температуры в ядре потока по длине аппарата для различных моделей

- •2.2.2 Уравнения массо-, тепло- и импульсопередачи

- •2.2.2.1 Локальная форма уравнений

- •Рис 2.7. Схема межфазного переноса субстанций.

- •Рис 2.8. Профили химических потенциалов, температуры и скорости в процессах переноса субстанций через границу раздела фаз

- •2.2.2.2 Интегральная форма уравнений

- •2.3. Моделирование технологических процессов

- •2.3.1. Математическое моделирование

- •2.3.2. Физическое моделирование

- •2.3.2.1. Теория подобия

- •2.3.2.2. Подобие гидромеханических процессов

- •2.3.2.3 Подобие тепловых процессов

- •2.3.2.4 Подобие массообменных процессов

- •2.3.3 Определение коэффициентов массо-, тепло-, импульсоотдачи

- •2.3.4 Аналогия процессов массо-, тепло-. Импульсоотдачи

- •2.3.5 Проблема масштабного перехода для промышленных аппаратов

- •2.3.6 Понятие о сопряженном физическом и математическом моделировании

- •2.4 Гидродинамическая структура потоков

- •2.4.1 Характеристика структуры потока

- •2.4.2 Математическое моделирование структуры потоков

- •2.4.2.1 Модель идеального вытеснения (мив)

- •2.4.2.2 Модель идеального смешения (мис)

- •2.4.2.3 Ячеечная модель (мя)

- •2.4.2.4 Диффузионная модель (мд)

- •2.4.3 Идентификация модели

- •Оглавление

2.3.6 Понятие о сопряженном физическом и математическом моделировании

Этот метод разработан в КГТУ профессором С.Г. Дьяконовым.

Сопряженное физическое и математическое моделирование базируется на принципе иерархичности (многоуровневости) пространственно-временных масштабов явлений , протекающих в промышленном аппарате, и как следствие этого, на «слабости» взаимодействия явлений различных масштабов. «Слабость» заключается в отсутствии влияния взаимодействия их на структуру математического описания явления, влияние может учитываться лишь через изменение некоторых параметров.

В этом методе аппарат представляется в виде системы, состояний из характерных зон (областей). Математическое описание каждой зоны устанавливается при ее физическом моделировании на лабораторном макете. При это оно содержит параметры, учитывающие взаимодействие между зонами. Предполагается , что структура математического описания каждой из зон при изменении масштаба не меняется , меняются лишь значения параметров.

Задача отыскания полей w,T,p,ci в аппарате заменяется определением параметров при известной структуре математического описания.

Основные этапы нового метода моделирования:

-выделение характерных зон аппарата;

-экспериментальное изучение отдельных зон на физических моделях;

-составление математических моделей зон, их идентификация по данным физического эксперимента;

-синтез математической модели аппарата в целом, ее идентификация на основе удовлетворения исчерпывающему описанию;

-проверка адекватности модели, при необходимости - коррекция;

-использование модели для проектирования и оптимизации промышленного аппарата.

Основное достоинство предлагаемого метода: переход к одноуровневой схеме проектирования промышленных аппаратов – лабораторная модель – промышленный аппарат.

2.4 Гидродинамическая структура потоков

2.4.1 Характеристика структуры потока

Наибольший вклад в проблему масштабного перехода вносит изменение гидродинамической структуры потоков при увеличении размеров аппарата. Отыскание поля скоростей по дифференциальным уравнениям вызывает большие математические трудности. Поэтому, в инженерной практике используют метод моделирования гидродинамической структуры потоков в аппаратах.

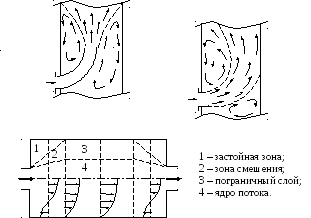

Структура потока - характер движения элементов потока в аппарате. Траектории движения этих элементов могут быть чрезвычайно сложными, что приводит к различному времени их пребывания в аппарате. Одни элементы быстро проходят через аппарат (байпас), другие, наоборот, задерживаются в аппарате больше среднего времени (застойные зоны), могут быть также возвратные потоки (рис. 2.9).

Рис. 2.9 Поля скорости в аппаратах различной формы

Охарактеризовать структуру потоков в аппарате можно полем скорости. Из-за сложности отыскания поля скорости структуру потока обычно характеризуют временем пребывания элементов потока в аппарате. Поскольку различные элементы имеют различные скорости и траектории движения , то и обладают различными временами пребывания в аппарате. Для описания этого явления используется функция распределения времени пребывания элементов потока в аппарате f(t) (рис. 2.10):

Р ис.

2.10 Функция распределения времени

пребывания

ис.

2.10 Функция распределения времени

пребывания

![]() . (2.144)

. (2.144)

Здесь

dN(t)

– количество элементов потока, время

пребывания которых в аппарате от t

до t+dt

; N

– общее количество выделенных элементов

в потоке. Среднее время пребывания

элементов в потоке

![]() (Va

– объем

аппарата,

(Va

– объем

аппарата,

![]() -

объемный расход) может быть найдено:

-

объемный расход) может быть найдено:

![]() . (2.145)

. (2.145)

Наиболее вероятное время пребывания элемента в аппарате tВ соответствует максимальному значению f(t).

На практике удобнее использовать безразмерное время пребывания Q и безразмерную функцию распределения f*(Q) :

![]() ,

, ![]() . (2.146)

. (2.146)