- •Виды инноваций

- •Классификация полимеров

- •Классификация материалов

- •Полипропилен

- •Поливинилхлорид

- •Акриловые полимеры

- •Поливинилацетат и пвс

- •Полиэфиры (пэтф), поликарбонаты

- •Полиамиды

- •Полиимиды

- •Полимеры целлюлозы

- •Изопреновые каучуки

- •Бутадиеновые каучуки

- •Бутадиен-стирольные каучуки

- •Бутадиен-нитрильные каучуки

- •Бутилкаучук и пиб

- •Уретановые каучуки

- •Силиконовые каучуки

- •Полисульфидные полимеры

- •Фторкаучуки и фторопласты

- •Перспективные и новейшие полимеры

- •Полифениленсульфид (pps)

- •Порфиринполимеры

- •Гибридные и градиентные армированные пластики (гап) с регулируемыми механическими свойствами

- •Нанотехнологии

Изопреновые каучуки

являются единственными представителями синтетических каучуков, приближающихся по структуре и свойствам к НК.

Отечественная промышленность СК производит базовый каучук СКИ-3 на комплексном катализаторе Циглера - Натта на основе производных титана и алюминия. Каучук, полученный на литиевых катализаторах, маркируется как СКИЛ. Эти типы каучуков отличаются содержанием цис-1,4-структур.

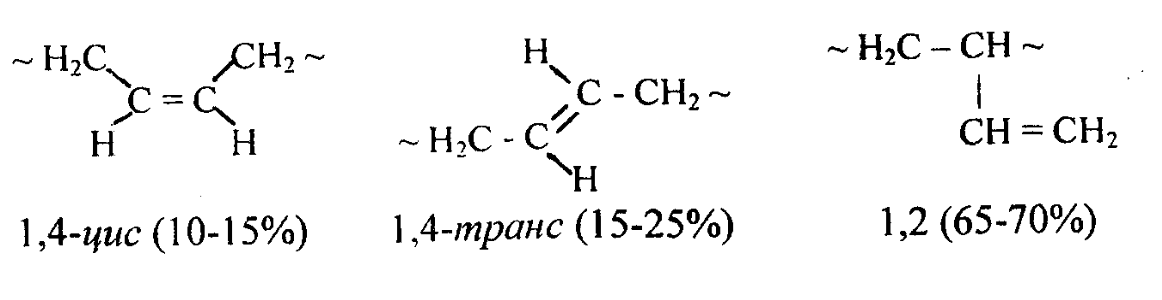

В отличие от НК синтетические полиизопрены содержат все конфигурации звеньев - 1,4-цис, 1,4-транс, 1,2 и 3,4:

Вулканизаты СКИ-3 близки по свойствам к вулканизатам на основе НК, но уступают им по динамическим характеристикам. Поэтому синтетические изопреновые каучуки с успехом используются вместо НК при изготовлении всех резиновых изделий, причем как самостоятельно, так и в сочетании с другими каучуками.

Бутадиеновые каучуки

Первые в мире промышленные синтетические каучуки, полученные в России по технологии, разработанной С.В. Лебедевым. В настоящее время в зависимости от способа полимеризации бутадиена (дивинила) производят бутадиеновые каучуки с различной микроструктурой.

Нерегулярные бутадиеновые каучуки получают газофазной полимеризацией на металлическом натрии (натрий - бутадиеновый каучук СКБ) или с добавлением в катализаторную пасту лития (СКБМ). Эти каучуки имеют очень разветвленную структуру:

Стереорегулярные бутадиеновые каучуки (СКД) получают при полимеризации бутадиена в растворе на комплексных металлоорганических катализаторах (СКД - титановая, СКДК - кобальтовая, СКДЛ - литиевая, СКДН - неодимовая каталитическая система). В зависимости от состава катализатора каучуки имеют различную микроструктуру, но преобладают звенья 1,4-цис (87-95%).

Поскольку разветвленность молекулярных цепей практически отсутствует, каучуки имеют очень низкую температуру стеклования - от - 90 до - 110°С, что обеспечивает повышенную морозостойкость резин.

Наиболее широко применяется СКД для изготовления протекторных и обкладочных резин, транспортерных лент, низа резиновой обуви, изоляции кабелей, морозостойких резиновых изделий, ударопрочного полистирола и т.д.

Бутадиен-стирольные каучуки

Эмульсионные бутадиен-стирольные каучуки являются основными типами бутадиен-стирольного каучука и получаются при радикальной сополимеризации в эмульсии бутадиена со стиролом или α-метилстиролом.

Выпускают с содержанием связанного стирола (α-метилстирола) 10, 30, или 50%.

Сополимеризация проводится при высокой (50°С - "горячая" полимеризация) и при пониженной (5°С - "холодная" полимеризация) температурах.

Обозначение. Отечественные эмульсионные бутадиен-стирольные каучуки обозначаются СКС, а α-метилстирольные - СКМС. Затем следуют цифры, указывающие на содержание стирола или α-метилстирола, и буквы, отражающие условия полимеризации:

Буква А - низкотемпературная полимеризация,

Буква Р - проведение процесса в присутствии регуляторов молекулярной массы,

Буквы П, К, С - тип эмульгатора (соответственно парафинаты, соли канифоли, алкилсульфонаты),

Буква Н - применение неокрашивающегося противостарителя.

Выпускаются каучуки, наполненные на стадии синтеза маслом, что отражается в марке каучука буквой М и цифровым индексом 15 или 27, указывающим на содержание масла.

Марка СКС-30АРКМ-15 означает, что каучук содержит около 30 мас. ч. связанного стирола, получен холодной полимеризацией в присутствии регулятора молекулярной массы и канифолевого эмульгатора, наполнен 15 мас. ч. масла.

Звенья бутадиена и стирола (α-метилстирола) в макромолекулах распределены нерегулярно, статистически случайно: около 80% звеньев бутадиена присоединены в положении 1,4 и около 20% - в положении 1,2:

Резины на основе бутадиен-стирольных каучуков характеризуются высокой механической прочностью и износостойкостью, а из-за меньшей ненасыщенности основных цепей - повышенными теплостойкостью и сопротивлением старению. Поэтому бутадиен-стирольные каучуки широко используются в шинной промышленности, в производстве транспортерных лент, рукавов, различных формовых и неформовых резинотехнических изделий, обуви и др.

При сополимеризации бутадиена со стиролом в растворе в присутствии литийорганических катализаторов получаются так называемые «растворные» бутадиен-стирольные каучуки.

Структура этих полимеров существенно отличается от структуры каучуков эмульсионной полимеризации и зависит от полярности растворителя.

В полярной среде образуется статистический сополимер с увеличенным содержанием цис-1,4 - звеньев (до 40%).

Обозначение - ДССК-18, где цифровой индекс указывает на содержание стирола.

Имеют очень узкое ММР и поэтому обладают худшими технологическими свойствами, которые частично устраняются добавлением НК или СКИ, пластификаторов, повышающих клейкость, и т.д.

Резины на основе ДССК по сравнению с резинами на основе эмульсионных каучуков бутадиен-стирольных характеризуются более высокими эластичностью, износостойкостью и приближаются по этим показателям к резинам на основе бутадиеновых каучуков.