ЗАДАНИЕ №1

ПРОЕКТИРОВАНИЕ ФАСОННОГО РЕЗЦА

ВВЕДЕНИЕ

В современном машиностроении для точения фасонных поверхностей применяют преимущественно радиальные призматические и круглые фасонные резцы; менее распространены тангенциальные и обкаточные фасонные резцы.

По сравнению с обычными резцами они обеспечивают:

-

идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном, от точности изготовленного резца;

-

высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при его смене;

-

высокую долговечность благодаря большому количеству допускаемых переточек;

-

меньшее количество брака;

-

простоту заточки.

МЕТОДИКА ПРОЕКТИРОВАНИЯ ФАСОННЫХ РЕЗЦОВ

АЛГОРИТМ РАСЧЕТА ФАСОННЫХ РЕЦОВ

Предлагаемый алгоритм разработан как для машинного, так и для ручного проектирования круглых и призматических радиальных фасонных резцов, которыми производиться наружная обработка поверхностей детали с профилем, состоящим из участков прямых и окружностей. Профиль целесообразно разбить на отдельные участки с образующими в виде отрезка прямой или дуги окружности. Каждый участок определяется следующей совокупностью параметров: координатами X1, Y1 начальной точки 1 образующей, X2, Y2 – конечной точки 2 в системе координат, ось Х которой совпадает с осью детали, а начало лежит в правой торцевой плоскости детали; радиусом R дуги окружности, являющейся образующей участка, а также координатами X0j, Y0j – центра окружности в локальной системе координат, начало которой совпадает с начальной точкой 1 образующей, а ось Xj параллельна оси детали. Значение радиуса R заключает в себе не только количественную, но и качественную информацию, определяющую конфигурацию образующей: R > 0 – образующая имеет выпуклую форму, R = 0 – образующая является отрезком прямой, R < 0 – образующая имеет вогнутую форму. Координаты X0j и Y0j центра окружности, как правило, не задаются на рабочем чертеже детали и рассчитываются в ходе проектирования.

Исходная информация на проектирование резцов содержит количество участков - N, код типа резца – KR (круглый резец – KR = 1, призматический – KR = -1), код материала детали – MD и, кроме этого, двумерный массив W, содержащий описание профиля детали по его участкам. Количество параметров для каждого участка равно семи: X1, Y1, X2, Y2, R, Xoj, Yoj. Таким образом, в указанном двумерном массиве количество строк равно количеству параметров – семи,

а количество столбцов равно количеству участков детали – N.

Элементы j-ого столбца массива W определяются следующим образом: W1j = X1,, W2j = Y1,, W3j = X2, W4j = Y2, W5j = R, W6j = X0j, W7j = Y0j.

Для определения абсцисс X1 и X2 узловых точек 1 и 2 необходимо произвести перерасчет осевых размеров в принятую систему координат. Ординаты Y1 и Y2 узловых точек принимаются равными соответствующим радиальным размерам детали, взятым по середине поля допуска.

Криволинейные участки профиля детали, как правило, задаются дугами окружностей. При известных радиусе окружности R и координатах X1, Y1 начальной точки 1; X2, Y2 конечной точки 2 образующей необходимо определить координаты центра окружности в локальной системе координат, начало которой совпадает с начальной точкой 1 участка, ось Xj параллельна оси детали. Указанные координаты центра окружности X0j и Y0j определяются при совместном решении уравнений двух окружностей с центром в точках 1 и 2 радиусом R.

В зависимости от механических свойств материала детали (кода MD) в соответствии с таблицей выбирается значение переднего угла γ в базовой точке и устанавливается его окончательное значение.

После этого выполняется начало общей части коррекционного расчета: определяются вспомогательные величины hд и Aв; принимается значение заднего угла α в базовой точке; для круглого резца в зависимости от максимальной глубины профиля детали tmax выбирается наружный диаметр Dв и далее рассчитывается угол εв в базовой точке.

Описание профиля детали содержится в двумерном массиве W, задав индекс j (номер участка) от 1 до N, получим необходимую информацию о каждом участке, считывая соответствующие значения параметров X1,, Y1,, X2, Y2, R, X0j, Y0j. из массива W.

Если участок детали имеет образующую в виде отрезка прямой, то расчет заднего угла и глубины профиля производится для двух точек: 1 и 2. Если же участок детали имеет образующую в виде дуги окружности, расчет производится в трех точках: 1, 2 и 3. Точка 3 лежит на прямой, проходящей через середину хорды, перпендикулярно к ней. Указанная хорда стягивает концы дуги окружности профиля детали.

Глубина профиля резца р в сечении, нормальном к его задней поверхности, изменяется по сравнению с соответствующей глубиной профиля детали. В связи с этим, профиль резца в указанном сечении на участках, соответствующих участкам профиля детали в виде дуги окружности, может быть точно задан координатным способом. По технологическим соображениям теоретически точный профиль резца в сечении, нормальном к его задней поверхности, следует аппроксимировать дугой окружности. Для определения радиуса и координат центра заменяющей окружности производится, как было указано ранее, коррекционный расчет глубины профиля pk начальной точки 1 участка, конечной точки 2 и промежуточной точки 3.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ФАСОННЫХ РЕЗЦОВ

Общая ширина резца Lp определяется исходя из длины детали lд, дополнительной режущей кромки l1, подготовляющей соответствующий участок прутка под отрезку, величины перекрытия l2 и упрочняющего участка l3. Величина Lp определяется из выражения:

![]() ,

,

где: l2 = 1-2 мм, l3 = 3-6 мм.

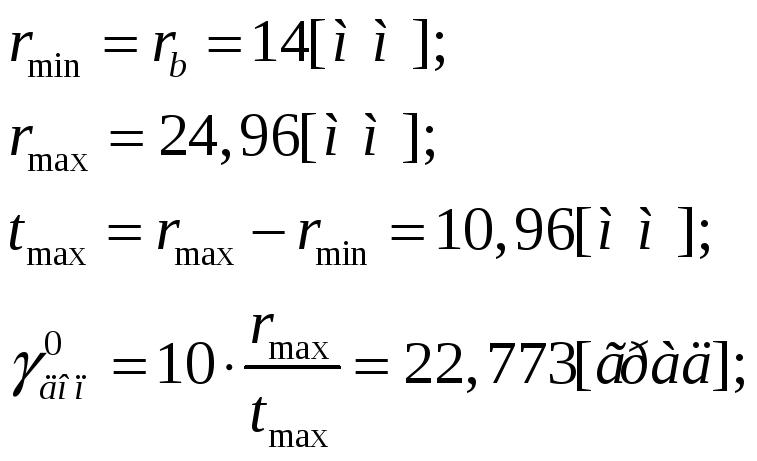

РАСЧЕТ КРУГЛОГО ФАСОННОГО РЕЗЦА

Общая длина резца:

Lp = 47,411543 мм

MD4 -> γ = 150;

![]()

![]()

KR = 1 , резец круглый;

α = 100, Dв = 75 [мм];

hд = 3,624660, Ав = 13,522961 мм, εв = 250, Rв = 37,5, α = 100.

|

1 участок - 1 точка |

||

|

rk |

14 |

мм |

|

γk |

14,999 |

град |

|

Ak |

13,52 |

мм |

|

Ck |

0 |

мм |

|

hp |

6,5118 |

мм |

|

Hp |

15,848184 |

мм |

|

Bb |

33,98654 |

мм |

|

Bk |

33,98654 |

мм |

|

εk |

25 |

град |

|

αk |

10 |

град |

|

Rk |

45 |

мм |

|

Pk |

0 |

мм |

-

1 участок - 2 точка

rk

14,887

мм

γk

14,087

град

Ak

14,439

мм

Ck

0,917

мм

hp

6,5118

мм

Hp

15,848184

мм

Bb

33,98654

мм

Bk

33,98654

мм

εk

25,6

град

αk

11,513

град

Rk

36,67

мм

Pk

0,83

мм

|

2 участок - 2 точка |

||

|

rk |

24,96 |

мм |

|

γk |

8,347 |

град |

|

Ak |

24,6955 |

мм |

|

Ck |

11,1735 |

мм |

|

hp |

6,5118 |

мм |

|

Hp |

15,848184 |

мм |

|

Bb |

33,98654 |

мм |

|

Bk |

33,98654 |

мм |

|

εk |

34,788 |

град |

|

αk |

26,441 |

град |

|

Rk |

26,29 |

мм |

|

Pk |

11,21 |

мм |

-

2 участок - 3 точка

rk

18,5

мм

γk

11,295

град

Ak

17,651

мм

Ck

4,129

мм

hp

6,5118

мм

Hp

15,848184

мм

Bb

33,98654

мм

Bk

33,98654

мм

εk

27,959

град

αk

16,664

град

Rk

33,802

мм

Pk

3,698

мм

P1 = 0,83;

P2 = 11,21;

P3 = 3,698;

У