ЗАДАНИЕ №4

ПРОЕКТИРОВАНИЕ СПИРАЛЬНОГО СВЕРЛА

ВВЕДЕНИЕ

Сверла представляют собой режущие инструменты, предназначенные для образования отверстий в сплошном материале. В процессе сверления осуществляются два движения: вращательное - вокруг оси инструмента и поступательное - вдоль оси инструмента. Сверла используются также для рассверливания предварительно просверленных отверстий.

В промышленности распространены различные типы сверл, основные из которых:

-

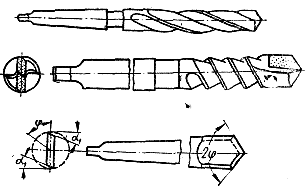

Сверла цилиндрические (рис. 1):

-

спиральные из инструментальной стали;

-

оснащенные твердым сплавом;

-

перовые;

-

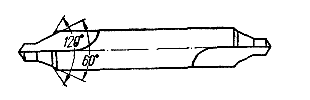

Сверла центровочные (рис. 2):

-

центровочные короткие;

-

центровочные комбинированные для обработки центровых отверстий без предохранительного конуса;

-

центровочные для обработки центровых отверстий с предохранительным конусом;

-

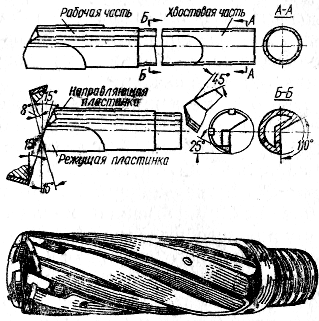

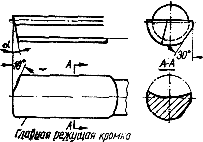

Сверла для глубоких отверстий (рис. 3):

-

пушечные;

-

ружейные;

-

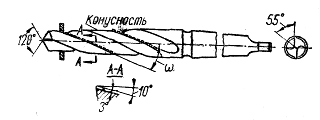

Сверла специальные (рис. 4):

-

конические;

Рис. 1 Сверла цилиндрические Рис. 2 Сверла центровочные

Рис. 3 Сверла для глубоких отверстий Рис. 4 Сверла специальные

Наибольшее распространение получили в промышленности спиральные сверла. Они используются при сверлении отверстий диаметром от 0,25 до 80 мм в различных материалах. В тех случаях, когда требуется повышенная жесткость инструмента, например при сверлении твердых поковок, применяются также перовые сверла. Они являются самыми простыми по конструкции. Их недостатки: плохое направление в обрабатываемом отверстии и тяжелые условия работы. Для сверления центровых отверстий применяют специальные центровочные сверла. Центровочные простые сверла напоминают по конструкции обычные спиральные сверла, но общая длина их рабочей части меньше. Они применяются при обработке высокопрочных материалов, когда сверла центровочные комбинированные часто ломаются.

При обработке глубоких отверстий применяются сверла для сплошного и кольцевого сверления. Наиболее простым сверлом для глубокого сверления является пушечное сверло. Это сверло представляет собой как бы полуцилиндр и имеет одну главную режущую кромку, составляющую с осью сверла прямой угол. Для направления по отверстию сверло имеет цилиндрическую поверхность. С целью уменьшения трения при работе сверло имеет небольшую обратную конусность (диаметр рабочей части сверла уменьшается при перемещении к хвостовику на 0,03 - 0,05 мм на 100 мм длины). Сверло работает в напряженных условиях и малопроизводительно. Ружейное сверло более совершенно, чем пушечное. Такие сверла применяют для обработки глубоких отверстий с повышенными требованиями к точности диаметра и прямолинейности оси. Оно имеет лучшее направление и обладает большей стойкостью. Благодаря подводу под давлением непосредственно к режущей кромке через внутреннее отверстие охлаждающей жидкости улучшается отвод стружки. Сверло имеет одну режущую кромку угловой формы. Передняя поверхность сверла выбирается плоской формы. Задняя поверхность наружного участка режущей кромки затачивается по винтовой поверхности, ось которой совпадает с осью сверла. Задняя поверхность внутреннего участка кромки затачивается по плоскости.

При обработке конических отверстий небольшой конусности (порядка 1 : 50) применяют конические сверла. По конструкции такие сверла подобны спиральным сверлам. В отличие от цилиндрического спирального сверла они имеют короткий цилиндрический участок, за которым следует конусный участок. Ленточки конусного участка имеют расположенные в шахматном порядке канавки с шагом примерно 12 мм. На ленточках по всей длине конического участка выполняется задний угол α = 8 - 100. При обработке отверстий в чугунных деталях и неточных отверстий в стальных деталях конические сверла могут полностью заменить конические развертки.

ИСХОДНЫЕ ДАННЫЕ

Рассчитать и сконструировать спиральное сверло из быстрорежущей стали марки Р6М5 с коническим хвостовиком для обработки сквозного отверстия под протягивание глубиной 40 мм в заготовке из стали 40Х с пределом прочности σв = 650 МПа.

РАСЧЕТ

-

Диаметр сверла: D = 32,4 мм (по H12);

-

Параметры режима резания:

-

подача S = 0,55 … 0,6 , принимаем S0 = 0,55 мм/об;

-

коэффициенты для скорости резания при сверлении:

,

,

,

,

,

,

,

,

;

; -

период стойкости сверла: Т = 70 мин;

-

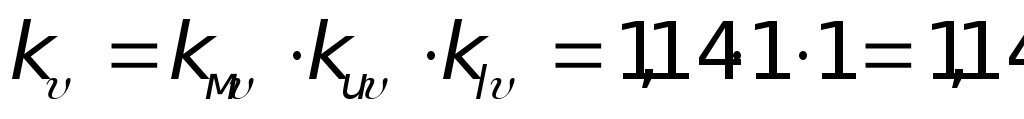

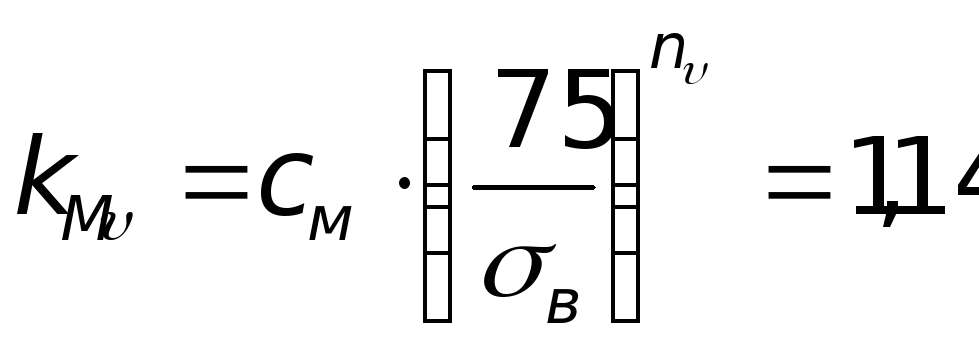

общий поправочный коэффициент на скорость резания:

;

где:

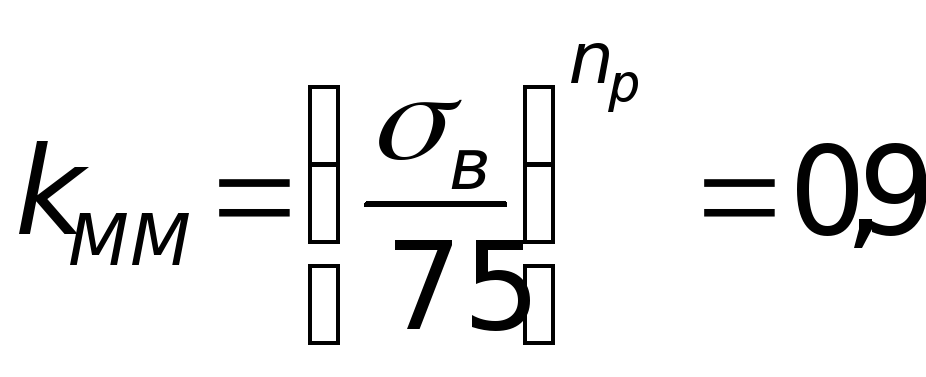

;

где:

(

( ,

,

),

),

,

,

;

; -

глубина резания: t = 0,5·D = 16,2 мм;

-

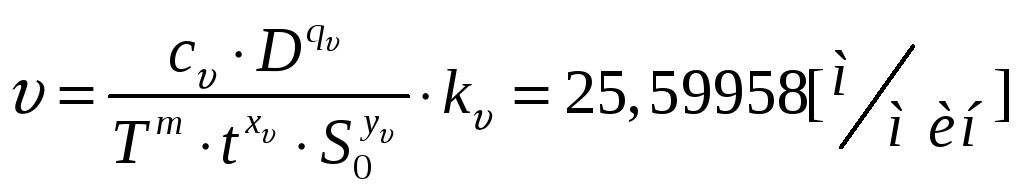

скорость главного движения:

;

;

-

Осевая составляющая силы резания:

-

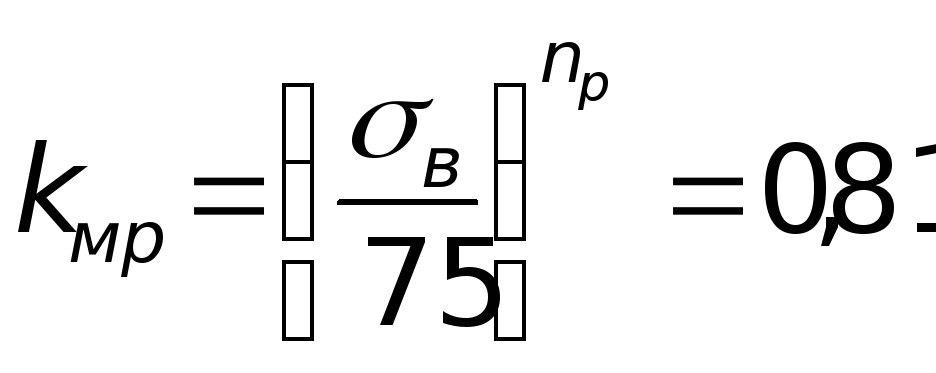

;

; -

;

; -

CP = 68, qP = 1, yP = 0,7, nP = 1,5;

-

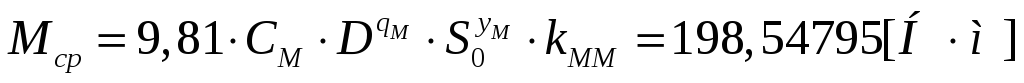

Момент сил сопротивления резанию (крутящий момент):

-

;

; -

;

; -

CМ = 0,0345, qМ = 2, yМ = 0,8, nP = 0,75;

-

Определение номера конуса Морзе хвостовика:

-

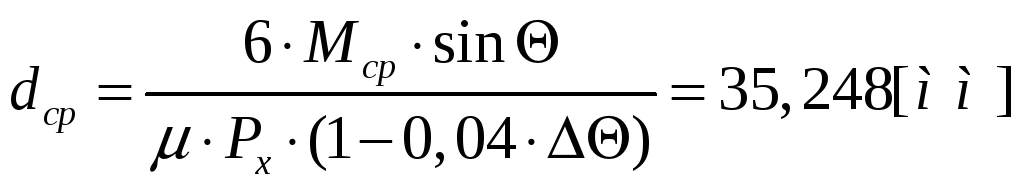

;

; -

μ = 0,096, θ = 1030’, Δθ = 5’;

-

по СТ СЭВ 147-75 выбираем ближайший больший конус, т.е. конус Морзе №5 с основными конструктивными размерами: D1 = 44,7 мм, d2 = 36,5 мм, d3 = 35,7 мм, l3 = 149,5 мм, l4 = 156 мм, a = 6,5 мм, bh13 = 15,9 мм, c = 19 мм, e = 29 мм, R = 10 мм, R1 = 3 мм, υ = 0,07;

-

Определяем длину сверла по ГОСТ10903-77:

-

общая длина сверла: L = 344 мм;

-

длина рабочей части: l0 = 185 мм;

-

длина хвостовика и шейки: l2 = 159 мм;

-

диаметр: d1 = D1 - 1 = 44,7 - 1 ≈ 43,7 мм;

-

центровое отверстие выполняется по форме ГОСТ14034-74;

-

Определяем геометрические и конструктивные параметры рабочей части сверла:

-

форма заточки: ДП - двойная с подточкой поперечной кромки;

-

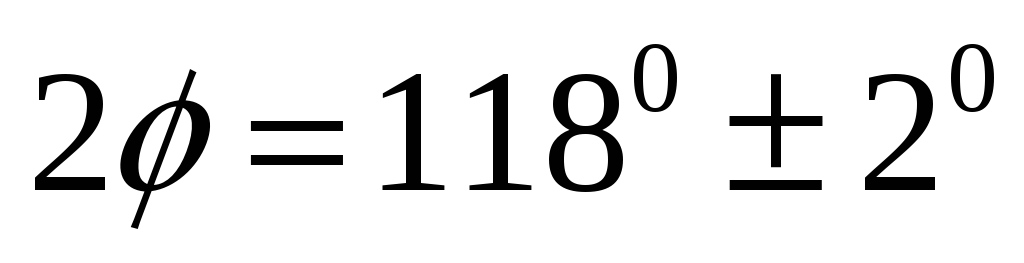

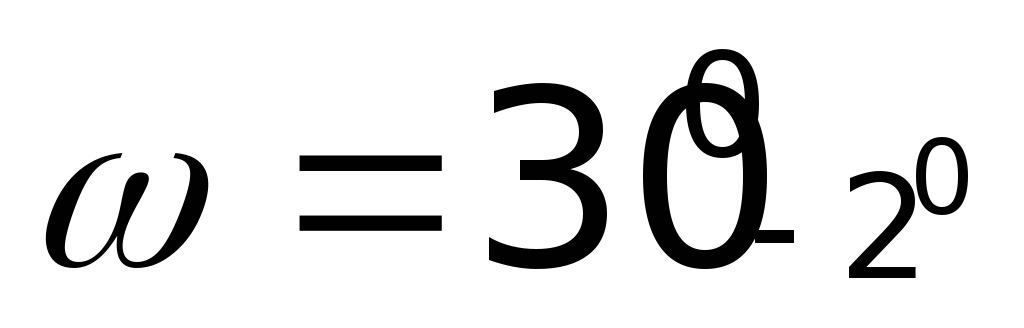

угол наклона винтовой канавки: ω = 300;

-

углы между режущими кромками: 2 φ = 1180, 2φ0 = 700;

-

длина второй кромки: b = 7 мм;

-

задний угол: α = 110;

-

размеры подточки:

длина подточенной поперечной кромки: A = 3,5 мм;

длина подточки: l = 7 мм;

-

шаг винтовой канавки:

;

;

-

Диаметр dc сердцевины сверла выбираем в зависимости от диаметра сверла:

-

dc = 0,14 · D = 4,536 мм;

-

утолщение сердцевины по направлению к хвостовику принимаем равным 1,5 мм на 100 мм длины;

-

Обратную конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части принимаем равной 0,1 мм;

-

Параметры ленточки сверла:

-

ширина ленточки: f0 = 1,8 мм;

-

высота затылка по спинке: k = 0,9 мм;

-

Ширина пера: B = 0,58 · D = 18,792 мм;

-

Геометрические элементы профиля фрезы для фрезерования канавки сверла определяют графическим или аналитическим способом. Воспользуемся упрощенным аналитическим методом:

-

большой радиус профиля: R0 = CR · Cr · Cф · D = 15,9732 мм , где:

![]()

![]() ,

при отношении сердцевины к диаметру

,

при отношении сердцевины к диаметру

![]() ,

Cr

= 1;

,

Cr

= 1;

![]() ,

при диаметре фрезы

,

при диаметре фрезы

![]() ,

Cф

= 1;

,

Cф

= 1;

-

меньший радиус профиля: Rk = Ck · D = 6,2298 мм, где:

![]()

-

ширина профиля: B = R0 + Rk = 22,2 мм;

-

По найденным размерам строим профиль канавочной фрезы. Устанавливаем основные технические требования и допуски на размеры сверла:

-

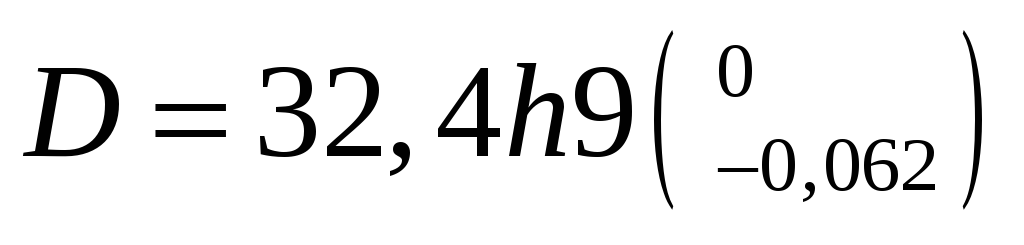

предельные отклонения диаметра сверла:

-

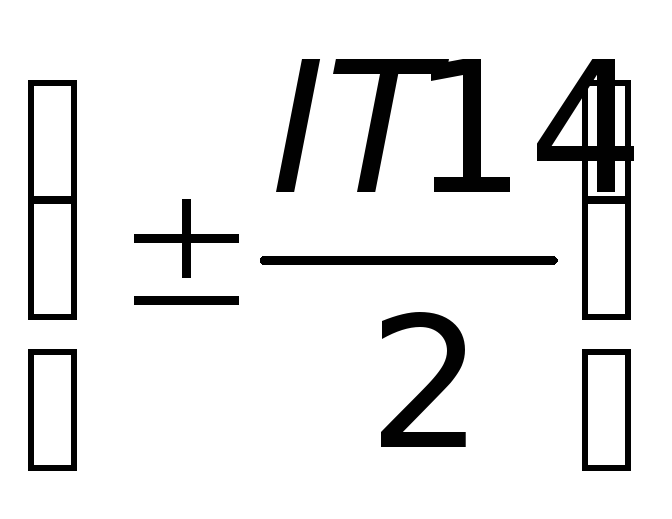

допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по квалитету 14 с симметричным расположением предельных отклонений

по ГОСТ25347-82;

по ГОСТ25347-82; -

предельные отклонения размеров конуса хвостовика устанавливаются по ГОСТ2848-75 (степень точности АТ8);

-

радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм;

-

углы

,

,

-

угол наклона винтовой канавки

;

; -

предельные отклонения размеров подточки режущей части сверла +0,5 мм;

-

у рабочей части сверла HRC 62-65, у лапки хвостовика сверла HRC 30-45;

РЕЖИМ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

-

Обработку производим на вертикально-сверлильном станке 2Н150;

-

Глубина резания:

;

;

-

Выбираем подачу: S = 0,55 … 0,6 , принимаем S0 = 0,55 мм/об;

-

Проверяем принятую подачу по осевой составляющей силы резания, допускаемой прочностью механизма подачи станка. Для этого:

-

определяем осевую составляющую силы резания Рх = 12360,5 Н;

-

необходимо, чтобы выполнялось условие: Рх ≤ Рmax , где: Pmax - максимальное значение осевой составляющей силы резания, допускаемой механизмом подачи станка.

-

по паспортным данным станка 2Н150: Рmax = 23500 Н;

-

условие выполняется: 12360,5 < 23500, следовательно, назначенная подача S0 = 0,55 мм/об допустима;

-

Назначаем период стойкости сверла: Т = 70 мин;

-

Допустимый износ сверла: hз = 0,8 … 1 мм;

-

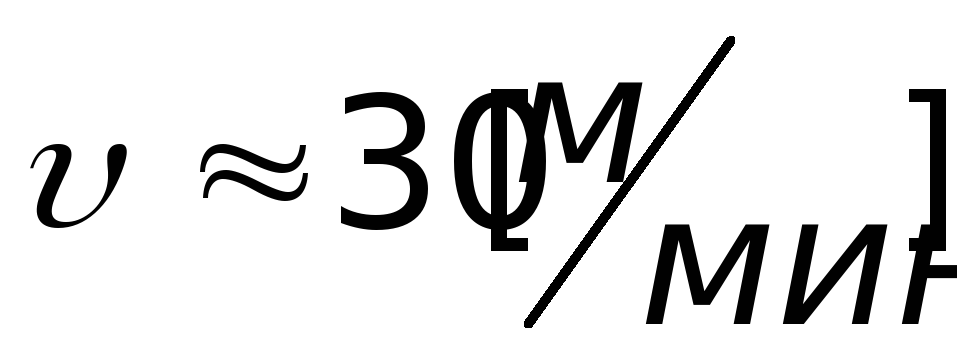

Скорость главного движения резания, допускаемая режущими свойствами сверла:

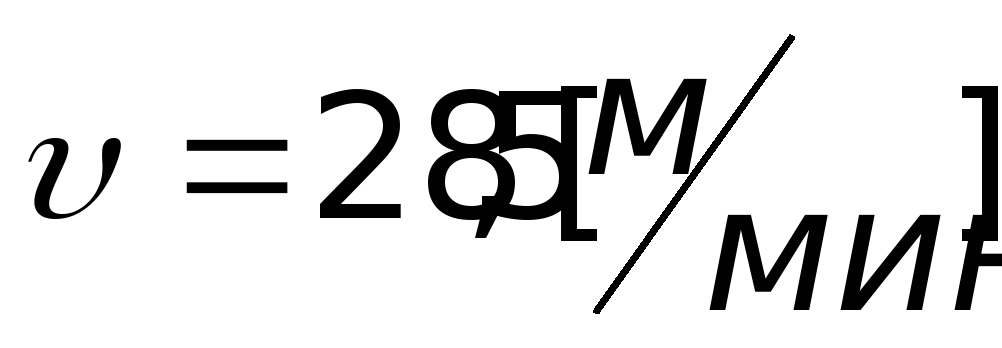

;

; -

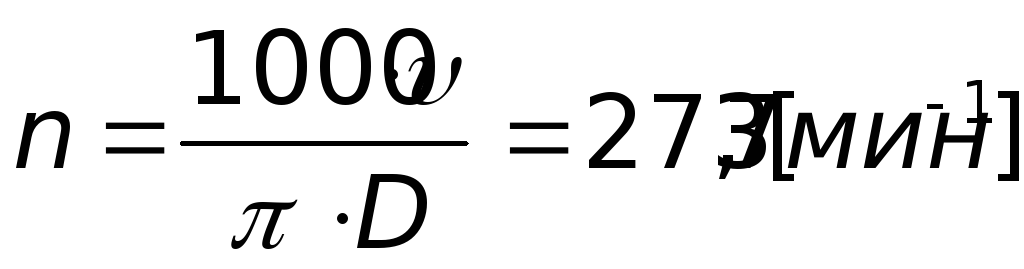

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

;

;

-

корректируем частоту вращения шпинделя по паспортным данным станка: n = 260 [мин-1];

-

Действительная скорость главного движения резания:

;

;

-

Крутящий момент от сил сопротивления резанию при сверлении: М = 229,52 Н·м;

-

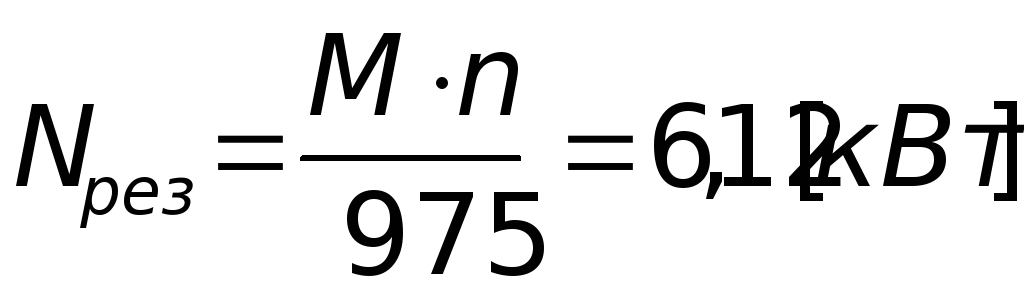

Мощность, затрачиваемая при сверлении:

;

;

-

Обработка возможна, если достаточна мощность станка (Nшт = 6,225 кВт):

-

условие Nрез ≤ Nшт , 6,12 ≤ 6,225 выполняется;

У