- •Министерство образования и науки Российской Федерации

- •Предисловие

- •Введение

- •Часть 1. Современные представления о строении различных групп материалов

- •Глава 1. Основные различия в свойствах групп материалов

- •Типы химической и физической связей в материалах

- •В материалах:

- •1.2. Материалы с различным типом химической связи

- •1.2.1. Металлы и сплавы (металлический тип связи)

- •1.2.2. Полимеры (ковалентный и молекулярно - ковалентный типы связи)

- •1.2.3. Керамика (ковалентный и ионный типы связи)

- •1.2.4. Карбиды и интерметаллиды (ковалентно - металлический тип связи)

- •1.2.5. Композиционные материалы (смешанный тип связей)

- •Pис. 1.2. Схематическое представление вклада разных типов связи в материалах

- •Вопросы для самопроверки

- •Часть 2. Металлические материалы

- •Глава 2. Строение и свойства металлов и сплавов

- •2.1. Кристаллическое строение металлов и сплавов

- •Кристаллические структуры переходных металлов 4-го периода*

- •Внедрения; б – твердый раствора замещения со статистическим распределением атомов; в – упорядоченный твердый раствор замещения

- •Из сплавов (деформируемых)

- •2.2. Несовершенства кристаллической структуры

- •Линейные и точечные несовершенства кристаллической структуры

- •2.3. Основные свойства и характеристики металлов и сплавов

- •Характеристики механических свойств

- •Характеристики физических свойств

- •Характеристики химических свойств

- •Характеристики технологических свойств.

- •2.4. Пластическая деформация

- •Пластической деформации [с.В. Грачев, в.Р. Бараз и др.]

- •В зависимости от степени холодной деформации: ρ – удельное электросопротивление; Ηс – коэрцитивная сила; μ – магнитная проницаемость;

- •Температуры отжига холоднодеформированного металла

- •Температура начала рекристаллизации, интервал температур рекристаллизационного отжига и горячей обработки давлением

- •2.5. Термическая обработка

- •Технологические параметры термообработки

- •Время нагрева τн, температура выдержки tв, время выдержки τ в, скорость охлаждения V охл

- •Скорости охлаждения при различных видах термической обработки

- •Скорость охлаждения при каждом виде термообработки предопределяет равновесность или неравновесность получаемых продуктов фазовых превращений.

- •И отпуске (б). Исходное состояние: пересыщенный при закалке твердый раствор (а); мартенсит углеродистый (б)

- •Термообработка – отжиг

- •Типы отжигов для сплавов разного состава

- •Отжиги первого рода

- •Типы отжигов первого рода

- •Отжиги второго рода

- •Отжиги второго рода. Отжиги углеродистых сталей

- •Общепринятые обозначения линий и критических точек на диаграмме железо-цементит

- •Эвтектоид носит название перлит (п). Перлит – это структура, состоящая из двух фаз: феррита и цементита, частицы которых имеют пластинчатое строение (рис. 2.22, а).

- •Фазовый состав сталей после отжига в зависимости от содержания углерода

- •Технологические параметры специальных отжигов сталей

- •Микроструктура пластинчатого (б) и сферического(зернистого) (в) цементита

- •Для доэвтектоидной стали с 0,45 % углерода; скорости охлаждения: V 1 – с печью; v2 – на воздухе; v3 – в масле; v4 – в воде

- •Продукты диффузионного распада переохлажденного аустенита

- •Перлит может быть получен при охлаждении с печью, сорбит – при охлаждении на воздухе, а троостит–при больших скоростях охлаждения и даже при закалке.

- •Упрочняющая термическая обработка: закалка и старение

- •От температуры (а) и времени (б) старения: t1 ‹ t2 ‹ t3; о – максимум твердости;

- •Закалка и отпуск сталей

- •Закалка сталей на мартенсит

- •Технология закалки

- •Образца(Vц), перлитную структуру на поверхности(Vп) – мартенситную

- •Отпуск сталей

- •От температуры отпуска (и.И. Новиков) Виды отпуска и применение

- •Виды отпуска и структуры сталей

- •2.6. Термомеханическая обработка сталей

- •Рекристаллизации

- •2.7. Поверхностная обработка сталей и сплавов

- •Химико-термическая обработка сплавов.

- •Хто с диффузионным насыщением углеродом и азотом

- •Нитроцементация (азотонауглероживание)

- •Параметры процессов хто, характеристики слоя и свойства сталей

- •Химико-термическая обработка с диффузионным насыщением металлами (диффузионная металлизация)

- •Поверхностная закалка сталей

- •Поверхностная лазерная обработка

- •Виды поверхностной лазерной обработки

- •Поверхностное пластическое деформирование

- •Способы ппд

- •2.8. Обеспечение служебных характеристик и повышение технико-экономической эффективности применения металлических материалов

- •2.8.1. Статическая прочность сплавов

- •Обеспечение статической прочности сплавов композиционных и гетерофазных материалов

- •2.8.2. Циклическая прочность

- •Факторы, влияющие на предел выносливости

- •2.8.3. Контактная выносливость

- •Способы обеспечения контактной выносливости:

- •Коэффициент вязкости разрушения различных материалов

- •2.8.5. Износостойкость

- •Стали и сплавы для работы в контакте с рабочей средой

- •Твердость и модуль упругости карбидов

- •2.8.6. Жаропрочность

- •2.8.7. Термостойкость

- •2.8.8. Поверхностная стойкость

- •Обеспечение жаростойкости

- •Вопросы для самопроверки

- •Глава 3. Сплавы на основе железа

- •3.1. Машиностроительные конструкционные стали

- •3.1.1. Классификация конструкционных сталей

- •Классификация сталей по химическому составу

- •Классификация и маркировка в зависимости от качества стали

- •3.1.2. Углеродистые стали

- •3.1.3. Легированные стали

- •Влияние легирующих элементов на структуру и свойства сталей

- •Влияние легирующих элементов на феррит

- •Влияние легирующих элементов на аустенит и мартенсит

- •Цементуемые легированные стали

- •Улучшаемые легированные стали

- •Механические свойства некоторых улучшаемых сталей

- •Критический диаметр легированных сталей

- •Характеристика высокопрочных сталей

- •Комплекс механических свойств среднеуглеродистых легированных сталей, упрочняемых закалкой с последующим низким отпуском

- •Н18к9м5т от температуры старения

- •Механические свойства мартенситно-стареющих сталей системы Fe–Ni–Co–Mo–Ti

- •3.1.4. Стали для подшипников качения

- •Требования к подшипниковым сталям и пути обеспечения необходимых свойств

- •Термическая обработка подшипниковых сталей типа шх

- •3.1.5. Стали рессорно-пружинные

- •Предел текучести рессорно-пружинных сталей общего назначения*

- •Марки и применение рессорно-пружинных сталей

- •3. 2. Стали специального назначения

- •3.2.1. Коррозионностойкие стали

- •3.2.2. Жаростойкие стали

- •3.2.3. Жаропрочные стали

- •Двс и пути их обеспечения

- •Условия эксплуатации:

- •3.3. Чугуны

- •Химический состав конструкционных чугунов

- •Форма графита и названия чугунов

- •Зависимость механических свойств чугунов от формы графита и структуры металлической части

- •3.3.1. Серые чугуны

- •Применение серых чугунов

- •3.3.2. Высокопрочные чугуны

- •Применение высокопрочных чугунов

- •Применение чугунов с вермикулярным графитом

- •3.3.4.Ковкие чугуны

- •Применение ковких чугунов

- •Применение специальных чугунов

- •3.4. Порошковые конструкционные и легированные стали

- •3.4.1. Классификация порошковых сталей

- •Марки и применение пористых конструкционных материалов

- •3.4.2. Применение порошковых сталей

- •Вопросы для самопроверки

- •Глава 4. Цветные металлы и сплавы

- •4.1. Алюминиевые сплавы

- •Удельная прочность конструкционных сплавов

- •4.1.1. Классификация и маркировка алюминиевых сплавов

- •Соответственно

- •Условные обозначения видов термической обработки деформируемых сплавов

- •4.1.2. Деформируемые сплавы

- •Разрыву и относительное удлинение в мягком состоянии

- •Подготовленная для плакировки

- •Характеристики надежности сплава в95

- •Механические свойства алюминиевых деформируемых сплавов, упрочняемых термообработкой

- •4.1.3. Литейные алюминиевые сплавы Сплавы на основе системы Al – Si

- •Сплавы на основе системы Al – Cu

- •Сплавы на основе системы Al – Mg

- •4.2. Медь и медные сплавы

- •И зависимость механических свойств от содержания цинка (б)

- •(Кроме бериллиевых бронз)

- •4.2.1. Латуни

- •Механические свойства *и назначение литейных латуней

- •4.2.2. Бронзы

- •Механические свойства*деформируемых (гост 5017–74) и литейных (гост 613–79) оловянных бронз

- •Механические свойства* деформируемых и литейных алюминиевых бронз

- •Механические свойства бериллиевой бронзы БрБ2 в зависимости от состояния сплава

- •4.3. Титановые сплавы

- •4.3.1. Легирующие элементы титановых сплавов

- •4.3.2.Фазовые превращения в титановых сплавах

- •Сплавов (легированных β - стабилизаторами)

- •4.3.3. Термическая обработка титановых сплавов

- •4.3.4. Классификация промышленных титановых сплавов

- •4.3.5. Деформируемые сплавы

- •Химические составы и свойства после отжига титановых деформируемых сплавов

- •Применение и свойства титановых деформируемых сплавов

- •4.3.6.Литейные сплавы

- •4.4. Магниевые сплавы

- •4.5. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Критериями оценки антифрикционных материалов являются:

- •Требуемые свойства сплавов для подшипников скольжения

- •Темное поле – твердый раствор сурьмы в олове; светлые крупные частицы – химическое соединение SnSb, мелкие частицы – Cu3Sn (справа – схематическое изображение микроструктуры)

- •Вопросы для самопроверки

- •Часть 3. Неметаллические материалы

- •Глава 5. Общая характеристика неметаллических материалов

- •5.1. Классификация, строение и способы получения полимеров

- •5.2. Фазовые состояния и надмолекулярная структура полимеров

- •Надмолекулярная структура аморфных полимеров

- •5.3. Физические состояния полимеров

- •Термомеханические кривые кристаллических полимеров

- •Термомеханические кривые сетчатых полимеров

- •5.4. Способы управления структурой и свойствами полимерных материалов

- •Вопросы для самопроверки

- •Глава 6. Основные свойства неметаллических материалов

- •6.1. Механические свойства

- •6.2. Теплофизические свойства

- •6.3. Диэлектрические свойства

- •Классификация диэлектриков по диэлектрической проницаемости

- •Классификация диэлектриков по диэлектрическим потерям

- •Вопросы для самопроверки

- •Глава 7. Пластические массы

- •7.1. Основные виды модифицирующих добавок

- •7.2. Термопластичные полимеры и материалы на их основе

- •Полиэтилен

- •Полипропилен

- •Полиизобутилен

- •Полистирол

- •Политетрафторэтилен (ф-4)

- •Политрифторхлорэтилен (ф-3)

- •Поливинилхлорид

- •Полиакрилаты

- •Полиамиды

- •Полиуретаны

- •Поликарбонаты

- •Полиимиды

- •Полиэтилентерефталат

- •Полиформальдегид

- •Пентапласт

- •Марочный ассортимент и области применения термопластов

- •7.3. Термореактивные полимеры и материалы на их основе

- •Фенолоформальдегидные смолы

- •Эпоксидные смолы

- •Полиэфирные смолы

- •Кремнийорганические смолы

- •Марочный ассортимент и области применения основных термореактивных пресс-материалов и литьевых пм

- •7.4. Термоэластопласты

- •7.5. Методы получения изделий из пластических масс

- •7.5.1. Прессование

- •7.5.2. Литье под давлением

- •7.5.3. Экструзия

- •7.5.4. Термоформование

- •7.5.5. Механическая обработка пластмасс

- •7.6. Газонаполненные пластики

- •Вопросы для самопроверки

- •Глава 8. Волокнистые полимерные композиционные материалы

- •Типичные классификационные модели ап

- •8.1. Стеклопластики

- •8.2. Углепластики

- •8.3. Органопластики

- •Свойства элементарных волокон

- •8.4. Базальтопластики

- •8.5. Термопластичные композиционные материалы

- •8.6. Методы формования изделий из армированных пластиков

- •8.6.1. Контактное формование и напыление

- •8.6.2. Формование под давлением

- •8.6.3. Формование прессованием и пропиткой в замкнутой форме

- •8.6.4.Формование намоткой

- •8.6.5. Пултрузия

- •Вопросы для самопроверки

- •Глава 9. Природные полимеры и их производные Эфиры целлюлозы

- •Вопросы для самопроверки

- •Глава 10. Резиновые материалы

- •10.1. Классификация каучуков

- •10.2. Компоненты резиновых смесей

- •10.3. Способы получения резинотехнических изделий

- •10.4. Прорезиненные ткани

- •10. 5. Применение резинотехнических изделий

- •Вопросы для самопроверки

- •Глава 11. Клеевые материалы

- •11.1.Клеи на основе термопластичных полимеров

- •11.2. Клеи на основе эластомеров

- •11.3. Клеевые (липкие) ленты

- •11.4. Клеи на основе термореактивных смол

- •Вопросы для самопроверки

- •Глава 12. Герметики

- •Вопросы для самопроверки

- •Глава 13. Лакокрасочные материалы

- •13.1. Требования к лакокрасочным материалам

- •13.2. Классификация и виды лакокрасочных материалов

- •13.3. Полимерные порошковые композиции и покрытия на их основе

- •Способы нанесения порошковых покрытий

- •Вопросы для самопроверки

- •Глава 14. Обивочные, прокладочные, уплотнительные и электроизоляционные материалы

- •Вопросы для самопроверки

- •Глава 15. Неорганические материалы

- •15.1. Технические керамики

- •Гексагональными слоями ( а и в) атомов кислорода

- •15.2. Неорганические стекла

- •Стекла с особыми свойствами

- •Стекла в автомобилестроении

- •15.3. Стеклокристаллические материалы

- •15.4. Слюда и слюдяные материалы

- •15.5. Асбест и материалы на его основе

- •Вопросы для самопроверки

- •Глава 16. Жидкокристаллические материалы

- •16.1. Классификация, структура и свойства жидких кристаллов

- •16.2. Жидкокристаллические композиты

- •Вопросы для самопроверки

- •Список литературы Основные литературные источники

- •Дополнительные литературные источники

Отпуск сталей

Отпуск – второй этап упрочняющей термической обработки сталей, проводится после закалки на углеродистый мартенсит.

Задача отпуска – получение детали с комплексом свойств, которые должны обеспечить его работоспособность при эксплуатации.

Технология проведения: нагрев до температур ниже Ас1 , выдержка при заданной температуре и охлаждении на воздухе (иногда – в воде или в масле).

Основные процессы, протекающие при отпуске: распад мартенсита как пересыщенного углеродом твердого раствора с выделением углерода из него в той или иной форме в зависимости от температуры; снятие фазового наклепа мартенсита; изменение механических свойств по сравнению с закаленным состоянием (снижение твердости, устранение хрупкости, повышение пластичности).

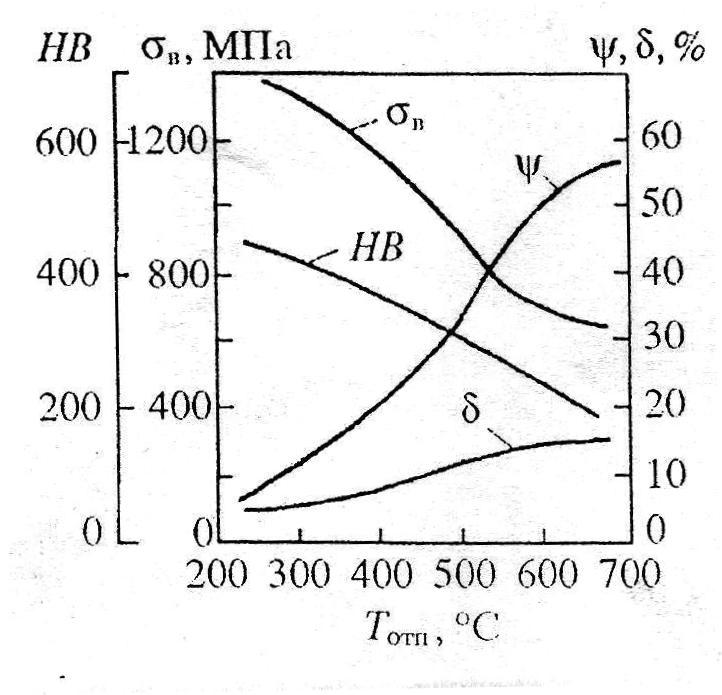

В зависимости от температуры отпуска темп изменения характеристик прочности и пластичности «проходит» три этапа: незначительное изменение свойств (до 300°С); интенсивное изменение свойств (300 - 550°С); более плавное изменение свойств (выше 600°С). Каждому из этих этапов изменения свойств соответствуют определенные изменения фазового состава и структуры стали (рис. 2.30).

Рис. 2.30. Изменение механических свойств стали 45 (0,45 % С) в зависимости

От температуры отпуска (и.И. Новиков) Виды отпуска и применение

Для обеспечения требуемого сочетания прочности и пластичности для различных деталей, после закалки применяют отпуск с нагревом в том или ином интервале температур (выдержка обычно составляет 1 - 2 часа). В зависимости от температуры нагрева отпуск подразделяют на низкий, средний и высокий. Виды отпуска, температурные режимы, получаемая структура и применение приведены в таблице.2.10.

Низкий отпуск, при котором сталь имеет структуру мартенсита отпуска (мартенсит с пониженным содержанием углерода + метастабильный ε -карбид), что незначительно изменяет твердость, применяют для уменьшения остаточных закалочных напряжений.

Средний отпуск, при котором образуется троостит, применяют, когда необходимо сочетание высокой прочности и достаточной вязкости. Сталь с трооститной структурой имеет особое свойство – повышенный предел упругости.

Высокий отпуск, при котором образуется сорбит отпуска, обеспечивает хорошее сочетание прочности, пластичности, хорошей сопротивляемости динамическим нагрузкам. Троостит, сорбит и перлит, образующиеся при отпуске, отличаются от структур с тем же названием, которые получаются при непрерывном охлаждении стали из аустенитной области: цементит в них имеет сферическую форму (так называемый «зернистый» цементит).

Таблица 2.10

Виды отпуска и структуры сталей

|

Вид отпуска |

Температура, оС |

Фазовый состав

|

Применение |

|

Низкий |

120 – 250 |

Мартенсит отпуска |

Измерительные инструменты, штампы холодного деформирования |

|

Средний |

350 – 500 |

Троостит отпуска |

Пружины, рессоры, штамповый инструмент горячего деформирования |

|

Высокий |

500 – 650 |

Сорбит отпуска |

Валы, кулачки, червячные механизмы, шестерни |

Термическая обработка, которая состоит из закалки и высокого отпуска, называется термическим улучшением.

На фазовые превращения при отпуске оказывают влияние такие легирующие элементы, как хром, ванадий, молибден и вольфрам. Во-первых, они замедляют процесс распада мартенсита, сдвигая его к более высоким температурам, это обеспечивает и сохранение твердости, и более полное снятие остаточных напряжений.

Свойство стали сохранять твердость после отпуска при более высоких температурах, чем 450оС, называется теплостойкостью. Теплостойкие стали могут применяться для более высоких температур, чем углеродистые.

Во-вторых, в сталях, содержащих более 3 % (суммарно) элементов хрома, молибдена, вольфрама при температурах выше 450°С, происходит дополнительный распад аустенита с образованием дисперсных частиц карбидов Cr7C3, VC, Mo2C, W2C (они называются «спецкарбидами»). Это вызывает упрочнение сталей, которое называется «вторичным твердением», а сами стали – вторично твердеющими. Среднелегированные вторично твердеющие стали широко используются в качестве материалов для инструментов горячего деформирования, так как обладают повышенной прочностью при рабочих температурах.