- •Министерство образования и науки Российской Федерации

- •Предисловие

- •Введение

- •Часть 1. Современные представления о строении различных групп материалов

- •Глава 1. Основные различия в свойствах групп материалов

- •Типы химической и физической связей в материалах

- •В материалах:

- •1.2. Материалы с различным типом химической связи

- •1.2.1. Металлы и сплавы (металлический тип связи)

- •1.2.2. Полимеры (ковалентный и молекулярно - ковалентный типы связи)

- •1.2.3. Керамика (ковалентный и ионный типы связи)

- •1.2.4. Карбиды и интерметаллиды (ковалентно - металлический тип связи)

- •1.2.5. Композиционные материалы (смешанный тип связей)

- •Pис. 1.2. Схематическое представление вклада разных типов связи в материалах

- •Вопросы для самопроверки

- •Часть 2. Металлические материалы

- •Глава 2. Строение и свойства металлов и сплавов

- •2.1. Кристаллическое строение металлов и сплавов

- •Кристаллические структуры переходных металлов 4-го периода*

- •Внедрения; б – твердый раствора замещения со статистическим распределением атомов; в – упорядоченный твердый раствор замещения

- •Из сплавов (деформируемых)

- •2.2. Несовершенства кристаллической структуры

- •Линейные и точечные несовершенства кристаллической структуры

- •2.3. Основные свойства и характеристики металлов и сплавов

- •Характеристики механических свойств

- •Характеристики физических свойств

- •Характеристики химических свойств

- •Характеристики технологических свойств.

- •2.4. Пластическая деформация

- •Пластической деформации [с.В. Грачев, в.Р. Бараз и др.]

- •В зависимости от степени холодной деформации: ρ – удельное электросопротивление; Ηс – коэрцитивная сила; μ – магнитная проницаемость;

- •Температуры отжига холоднодеформированного металла

- •Температура начала рекристаллизации, интервал температур рекристаллизационного отжига и горячей обработки давлением

- •2.5. Термическая обработка

- •Технологические параметры термообработки

- •Время нагрева τн, температура выдержки tв, время выдержки τ в, скорость охлаждения V охл

- •Скорости охлаждения при различных видах термической обработки

- •Скорость охлаждения при каждом виде термообработки предопределяет равновесность или неравновесность получаемых продуктов фазовых превращений.

- •И отпуске (б). Исходное состояние: пересыщенный при закалке твердый раствор (а); мартенсит углеродистый (б)

- •Термообработка – отжиг

- •Типы отжигов для сплавов разного состава

- •Отжиги первого рода

- •Типы отжигов первого рода

- •Отжиги второго рода

- •Отжиги второго рода. Отжиги углеродистых сталей

- •Общепринятые обозначения линий и критических точек на диаграмме железо-цементит

- •Эвтектоид носит название перлит (п). Перлит – это структура, состоящая из двух фаз: феррита и цементита, частицы которых имеют пластинчатое строение (рис. 2.22, а).

- •Фазовый состав сталей после отжига в зависимости от содержания углерода

- •Технологические параметры специальных отжигов сталей

- •Микроструктура пластинчатого (б) и сферического(зернистого) (в) цементита

- •Для доэвтектоидной стали с 0,45 % углерода; скорости охлаждения: V 1 – с печью; v2 – на воздухе; v3 – в масле; v4 – в воде

- •Продукты диффузионного распада переохлажденного аустенита

- •Перлит может быть получен при охлаждении с печью, сорбит – при охлаждении на воздухе, а троостит–при больших скоростях охлаждения и даже при закалке.

- •Упрочняющая термическая обработка: закалка и старение

- •От температуры (а) и времени (б) старения: t1 ‹ t2 ‹ t3; о – максимум твердости;

- •Закалка и отпуск сталей

- •Закалка сталей на мартенсит

- •Технология закалки

- •Образца(Vц), перлитную структуру на поверхности(Vп) – мартенситную

- •Отпуск сталей

- •От температуры отпуска (и.И. Новиков) Виды отпуска и применение

- •Виды отпуска и структуры сталей

- •2.6. Термомеханическая обработка сталей

- •Рекристаллизации

- •2.7. Поверхностная обработка сталей и сплавов

- •Химико-термическая обработка сплавов.

- •Хто с диффузионным насыщением углеродом и азотом

- •Нитроцементация (азотонауглероживание)

- •Параметры процессов хто, характеристики слоя и свойства сталей

- •Химико-термическая обработка с диффузионным насыщением металлами (диффузионная металлизация)

- •Поверхностная закалка сталей

- •Поверхностная лазерная обработка

- •Виды поверхностной лазерной обработки

- •Поверхностное пластическое деформирование

- •Способы ппд

- •2.8. Обеспечение служебных характеристик и повышение технико-экономической эффективности применения металлических материалов

- •2.8.1. Статическая прочность сплавов

- •Обеспечение статической прочности сплавов композиционных и гетерофазных материалов

- •2.8.2. Циклическая прочность

- •Факторы, влияющие на предел выносливости

- •2.8.3. Контактная выносливость

- •Способы обеспечения контактной выносливости:

- •Коэффициент вязкости разрушения различных материалов

- •2.8.5. Износостойкость

- •Стали и сплавы для работы в контакте с рабочей средой

- •Твердость и модуль упругости карбидов

- •2.8.6. Жаропрочность

- •2.8.7. Термостойкость

- •2.8.8. Поверхностная стойкость

- •Обеспечение жаростойкости

- •Вопросы для самопроверки

- •Глава 3. Сплавы на основе железа

- •3.1. Машиностроительные конструкционные стали

- •3.1.1. Классификация конструкционных сталей

- •Классификация сталей по химическому составу

- •Классификация и маркировка в зависимости от качества стали

- •3.1.2. Углеродистые стали

- •3.1.3. Легированные стали

- •Влияние легирующих элементов на структуру и свойства сталей

- •Влияние легирующих элементов на феррит

- •Влияние легирующих элементов на аустенит и мартенсит

- •Цементуемые легированные стали

- •Улучшаемые легированные стали

- •Механические свойства некоторых улучшаемых сталей

- •Критический диаметр легированных сталей

- •Характеристика высокопрочных сталей

- •Комплекс механических свойств среднеуглеродистых легированных сталей, упрочняемых закалкой с последующим низким отпуском

- •Н18к9м5т от температуры старения

- •Механические свойства мартенситно-стареющих сталей системы Fe–Ni–Co–Mo–Ti

- •3.1.4. Стали для подшипников качения

- •Требования к подшипниковым сталям и пути обеспечения необходимых свойств

- •Термическая обработка подшипниковых сталей типа шх

- •3.1.5. Стали рессорно-пружинные

- •Предел текучести рессорно-пружинных сталей общего назначения*

- •Марки и применение рессорно-пружинных сталей

- •3. 2. Стали специального назначения

- •3.2.1. Коррозионностойкие стали

- •3.2.2. Жаростойкие стали

- •3.2.3. Жаропрочные стали

- •Двс и пути их обеспечения

- •Условия эксплуатации:

- •3.3. Чугуны

- •Химический состав конструкционных чугунов

- •Форма графита и названия чугунов

- •Зависимость механических свойств чугунов от формы графита и структуры металлической части

- •3.3.1. Серые чугуны

- •Применение серых чугунов

- •3.3.2. Высокопрочные чугуны

- •Применение высокопрочных чугунов

- •Применение чугунов с вермикулярным графитом

- •3.3.4.Ковкие чугуны

- •Применение ковких чугунов

- •Применение специальных чугунов

- •3.4. Порошковые конструкционные и легированные стали

- •3.4.1. Классификация порошковых сталей

- •Марки и применение пористых конструкционных материалов

- •3.4.2. Применение порошковых сталей

- •Вопросы для самопроверки

- •Глава 4. Цветные металлы и сплавы

- •4.1. Алюминиевые сплавы

- •Удельная прочность конструкционных сплавов

- •4.1.1. Классификация и маркировка алюминиевых сплавов

- •Соответственно

- •Условные обозначения видов термической обработки деформируемых сплавов

- •4.1.2. Деформируемые сплавы

- •Разрыву и относительное удлинение в мягком состоянии

- •Подготовленная для плакировки

- •Характеристики надежности сплава в95

- •Механические свойства алюминиевых деформируемых сплавов, упрочняемых термообработкой

- •4.1.3. Литейные алюминиевые сплавы Сплавы на основе системы Al – Si

- •Сплавы на основе системы Al – Cu

- •Сплавы на основе системы Al – Mg

- •4.2. Медь и медные сплавы

- •И зависимость механических свойств от содержания цинка (б)

- •(Кроме бериллиевых бронз)

- •4.2.1. Латуни

- •Механические свойства *и назначение литейных латуней

- •4.2.2. Бронзы

- •Механические свойства*деформируемых (гост 5017–74) и литейных (гост 613–79) оловянных бронз

- •Механические свойства* деформируемых и литейных алюминиевых бронз

- •Механические свойства бериллиевой бронзы БрБ2 в зависимости от состояния сплава

- •4.3. Титановые сплавы

- •4.3.1. Легирующие элементы титановых сплавов

- •4.3.2.Фазовые превращения в титановых сплавах

- •Сплавов (легированных β - стабилизаторами)

- •4.3.3. Термическая обработка титановых сплавов

- •4.3.4. Классификация промышленных титановых сплавов

- •4.3.5. Деформируемые сплавы

- •Химические составы и свойства после отжига титановых деформируемых сплавов

- •Применение и свойства титановых деформируемых сплавов

- •4.3.6.Литейные сплавы

- •4.4. Магниевые сплавы

- •4.5. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Критериями оценки антифрикционных материалов являются:

- •Требуемые свойства сплавов для подшипников скольжения

- •Темное поле – твердый раствор сурьмы в олове; светлые крупные частицы – химическое соединение SnSb, мелкие частицы – Cu3Sn (справа – схематическое изображение микроструктуры)

- •Вопросы для самопроверки

- •Часть 3. Неметаллические материалы

- •Глава 5. Общая характеристика неметаллических материалов

- •5.1. Классификация, строение и способы получения полимеров

- •5.2. Фазовые состояния и надмолекулярная структура полимеров

- •Надмолекулярная структура аморфных полимеров

- •5.3. Физические состояния полимеров

- •Термомеханические кривые кристаллических полимеров

- •Термомеханические кривые сетчатых полимеров

- •5.4. Способы управления структурой и свойствами полимерных материалов

- •Вопросы для самопроверки

- •Глава 6. Основные свойства неметаллических материалов

- •6.1. Механические свойства

- •6.2. Теплофизические свойства

- •6.3. Диэлектрические свойства

- •Классификация диэлектриков по диэлектрической проницаемости

- •Классификация диэлектриков по диэлектрическим потерям

- •Вопросы для самопроверки

- •Глава 7. Пластические массы

- •7.1. Основные виды модифицирующих добавок

- •7.2. Термопластичные полимеры и материалы на их основе

- •Полиэтилен

- •Полипропилен

- •Полиизобутилен

- •Полистирол

- •Политетрафторэтилен (ф-4)

- •Политрифторхлорэтилен (ф-3)

- •Поливинилхлорид

- •Полиакрилаты

- •Полиамиды

- •Полиуретаны

- •Поликарбонаты

- •Полиимиды

- •Полиэтилентерефталат

- •Полиформальдегид

- •Пентапласт

- •Марочный ассортимент и области применения термопластов

- •7.3. Термореактивные полимеры и материалы на их основе

- •Фенолоформальдегидные смолы

- •Эпоксидные смолы

- •Полиэфирные смолы

- •Кремнийорганические смолы

- •Марочный ассортимент и области применения основных термореактивных пресс-материалов и литьевых пм

- •7.4. Термоэластопласты

- •7.5. Методы получения изделий из пластических масс

- •7.5.1. Прессование

- •7.5.2. Литье под давлением

- •7.5.3. Экструзия

- •7.5.4. Термоформование

- •7.5.5. Механическая обработка пластмасс

- •7.6. Газонаполненные пластики

- •Вопросы для самопроверки

- •Глава 8. Волокнистые полимерные композиционные материалы

- •Типичные классификационные модели ап

- •8.1. Стеклопластики

- •8.2. Углепластики

- •8.3. Органопластики

- •Свойства элементарных волокон

- •8.4. Базальтопластики

- •8.5. Термопластичные композиционные материалы

- •8.6. Методы формования изделий из армированных пластиков

- •8.6.1. Контактное формование и напыление

- •8.6.2. Формование под давлением

- •8.6.3. Формование прессованием и пропиткой в замкнутой форме

- •8.6.4.Формование намоткой

- •8.6.5. Пултрузия

- •Вопросы для самопроверки

- •Глава 9. Природные полимеры и их производные Эфиры целлюлозы

- •Вопросы для самопроверки

- •Глава 10. Резиновые материалы

- •10.1. Классификация каучуков

- •10.2. Компоненты резиновых смесей

- •10.3. Способы получения резинотехнических изделий

- •10.4. Прорезиненные ткани

- •10. 5. Применение резинотехнических изделий

- •Вопросы для самопроверки

- •Глава 11. Клеевые материалы

- •11.1.Клеи на основе термопластичных полимеров

- •11.2. Клеи на основе эластомеров

- •11.3. Клеевые (липкие) ленты

- •11.4. Клеи на основе термореактивных смол

- •Вопросы для самопроверки

- •Глава 12. Герметики

- •Вопросы для самопроверки

- •Глава 13. Лакокрасочные материалы

- •13.1. Требования к лакокрасочным материалам

- •13.2. Классификация и виды лакокрасочных материалов

- •13.3. Полимерные порошковые композиции и покрытия на их основе

- •Способы нанесения порошковых покрытий

- •Вопросы для самопроверки

- •Глава 14. Обивочные, прокладочные, уплотнительные и электроизоляционные материалы

- •Вопросы для самопроверки

- •Глава 15. Неорганические материалы

- •15.1. Технические керамики

- •Гексагональными слоями ( а и в) атомов кислорода

- •15.2. Неорганические стекла

- •Стекла с особыми свойствами

- •Стекла в автомобилестроении

- •15.3. Стеклокристаллические материалы

- •15.4. Слюда и слюдяные материалы

- •15.5. Асбест и материалы на его основе

- •Вопросы для самопроверки

- •Глава 16. Жидкокристаллические материалы

- •16.1. Классификация, структура и свойства жидких кристаллов

- •16.2. Жидкокристаллические композиты

- •Вопросы для самопроверки

- •Список литературы Основные литературные источники

- •Дополнительные литературные источники

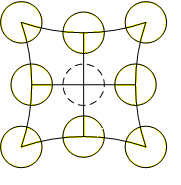

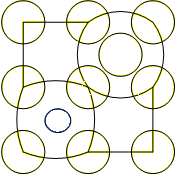

2.2. Несовершенства кристаллической структуры

Поверхностными (двумерными) несовершествами кристаллической решетки являются границы зерен, границы раздела фаз (матричных и промежуточных), поверхность материала. Единым для этих объектов структуры является то, что они отделяют одну часть кристалла от другой, от него отличающейся.

Рис.2.9. Схема кристаллических решеток в соседних зернах и границы зерна

Поверхность раздела одного зерна от других представляет собой переходную зону, где меняется ориентация плоскостей и направлений, поэтому кристаллические решетки сильно искажены (рис. 2.9), чаще всего ее называют границей зерна.

Границей зерна называется поверхность раздела зерен в поликристаллическом материале. Внутри зерен возможно образование субзерен, которые разделены малоугловыми (МУ) границами, разориентированными относительно друг – друга на величину менее 8 (субграницы). Регулярное расположение малоугловых границ образует полигонизованную структуру (или субструктуру).

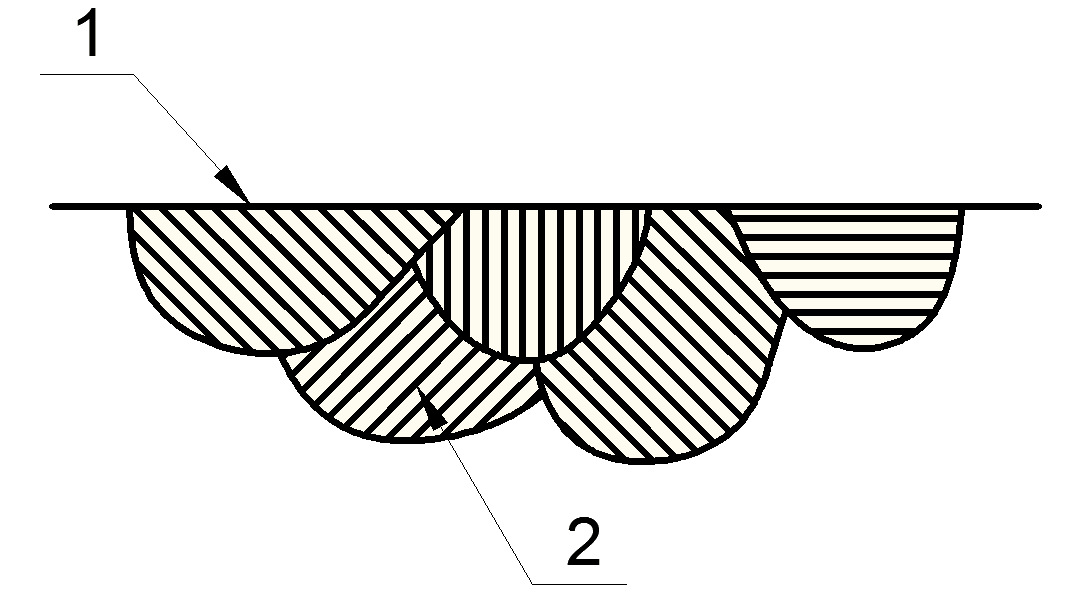

Поверхность (поверхностный слой) металла или сплава формируется при различных способах обработки полуфабриката или детали – резание, холодная и горячая деформации, термическая обработка и др. Поэтому любая деталь после изготовления состоит из двух зон, неравных по протяженности – сердцевины и наружного, поверхностного слоя, которые различаются по химическому, фазовому составу и структуре (рис. 2.10). Поверхность и поверхностный слой детали с точки зрения прочности являются ослабленными. Основной причиной этого является то, что атомы на поверхности имеют устойчивые связи только с соседними и нижележащими атомами, и их состояние является неуравновешенным, неустойчивым. Кроме того, после различных видов обработки на поверхности появляются шероховатость и волнистость, дополнительное упрочнение; остаточные напряжения; грубые дефекты.

Рис. 2.10. Схема расположения поверхности по отношению к зернам материала:

1– поверхностный слой, 2 – сердцевина

При термической (тепловой) обработке может произойти окисление или выгорание отдельных элементов сплава, насыщение газами и т.п., что приводит к изменению химического состава поверхности по сравнению с объемом детали.

Толщина поверхностного слоя с измененным химическим, фазовым составом и структурой составляет от 10 до 100 мкм.

В сложных условиях внешнего воздействия поверхностный слой находится и при эксплуатации детали, что приводит к его постоянному изменению. Поэтому для обеспечения требуемых свойств ответственных деталей в эксплуатации их поверхность практически всегда подвергается специальной обработке.

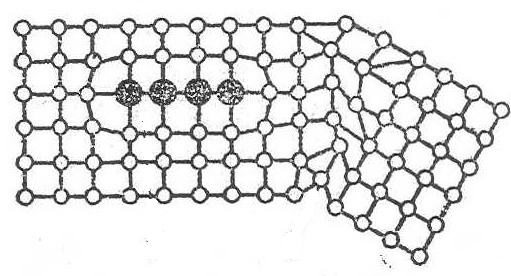

Линейные и точечные несовершенства кристаллической структуры

Несовершенным является кристалл, атомы которого не имеют идентичного окружения. Области нарушения идеального строения кристаллической решетки называются несовершенствами или дефектами.

Дислокации – локальное линейное нарушение упорядоченного расположения атомов в кристалле.

Прочность реального кристалла, промышленного сплава, ниже теоретической прочности на несколько порядков, вследствие нарушения периодичности структуры и присутствия несовершенств кристаллической решетки (часто называемых «дефектами»).

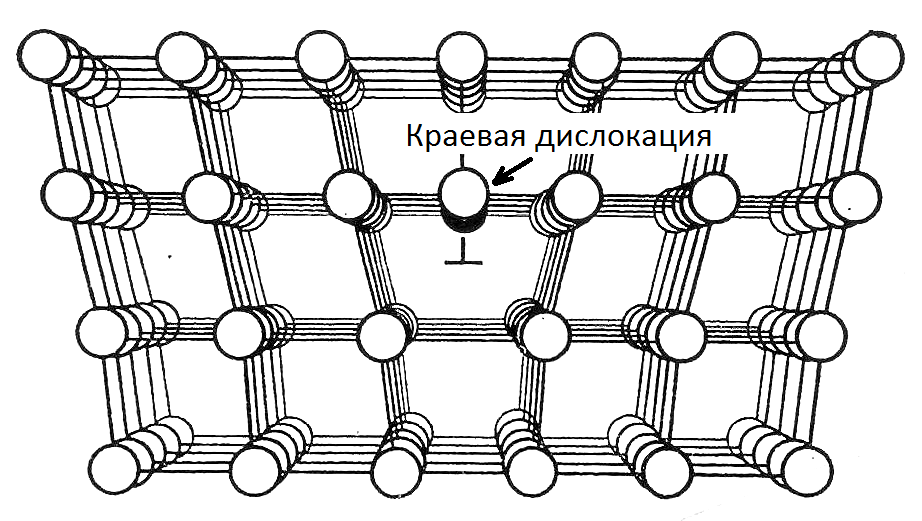

Рис. 2.11. Схема краевой дислокации в кристалле

Образование дислокаций происходит тогда, когда в результате внешнего воздействия на материал в упорядоченную структуру кристалла вклинивается «лишняя» плоскость (экстраплоскость) с расположенными на ней атомами (рис. 2.11).

Эти несовершенства формируются на всех этапах технологического цикла получения деталей: при кристаллизации, пластической деформации, термической обработке, а также в условиях эксплуатации: под действием температур и напряжений, ионного облучения и т.п.

Область несовершенного кристалла около края экстраплоскости называется краевой дислокацией.

В кристаллах существуют также винтовые дислокации; они образуются, когда в результате сдвига (несквозного вертикального надреза) в кристалле образуется плоскость, закрученная в виде геликоида (винтовой лестницы).

Параметрами дислокации как объекта структуры являются: ширина, длина и плотность. Ширина составляет несколько атомных слоев, длина – десятки параметров решетки. Плотность дислокаций – суммарная длина всех дислокаций в единице объема, или количество дислокаций в единице площади, на 1 см2, плотность имеет порядок 104 - 1012 см2 и обозначается буквой ρ.

Дислокации не участвуют в осуществлении упругой деформации, когда в реальном сплаве действуют идеальные связи, определяемые модулем сдвига. При достижении предела текучести начинается пластическая деформация, основным механизмом которой является перемещение дислокаций. При пластической деформации не только перемещаются имеющиеся в материале дислокации, но и образуются (генерируются) новые.

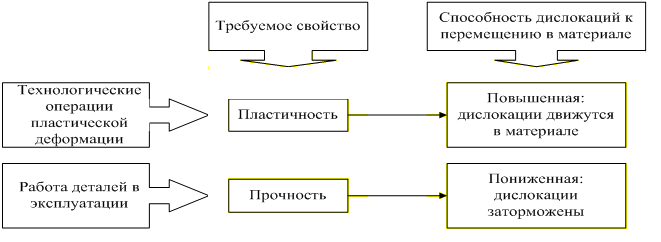

Дислокации имеют такие свойства, как способность перемещаться в материале под действием напряжений и способность к торможению своего перемещения на различных объектах структуры. Два этих свойства дислокаций определяют их роль в материале:

1. На технологических этапах обработки материала (получения полуфабриката) дислокации ответственны за протекание пластической деформации: только их способность к перемещению, движению под действием нагрузки осуществляет деформацию полуфабрикатов и деталей.

Рис.

2.12. Роль дислокаций в обеспечении свойств

сплавов

Рис.

2.12. Роль дислокаций в обеспечении свойств

сплавов

2. В условиях эксплуатации дислокации ответственны за прочность сплава: только при значительной степени блокировки дислокаций, при торможении их перемещения, можно обеспечить сопротивление сплава нагрузкам (рис. 2.12).

При блокировке дислокаций на различных объектах структуры необходимо соблюдать определенную степень этой блокировки. Если способность к перемещению дислокации будет сведена к нулю, то при воздействии нагрузки начнут разрушаться связи в кристаллической решетке, что приведет к нарушению сплошности материала – образованию трещины.

Препятствием для движения дислокаций являются: атомы легирующих элементов; дисперсные частицы фаз, расположенные в зерне; границы зерен, так как они представляют собой сильно искаженные кристаллические решетки соседних зерен; скопления самих дислокаций, их повышенная плотность.

Реальный сплав содержит дислокации, образующиеся как при кристаллизации, так и при деформации и термической обработке, что, естественно, понижает прочность. Однако если увеличить плотность дислокаций, например, при холодной пластической деформации, то прочность повышается.

Точечные несовершенства кристаллической решетки имеют размеры, которые во всех трех измерениях не превышают одного или нескольких межатомных расстояний. К точечным несовершенствам (дефектам) относят:

1. Вакансии – вакантные узлы кристаллической решетки, т.е. узлы решетки, в которых отсутствуют атомы.

2. Межузельные атомы – атомы, которые располагаются в междоузлиях; они являются как бы лишними, «расталкивая» атомы в узлах кристаллической решетки (рис. 2.13).

|

|

|

|

а |

б |

Рис. 2.13. Вакансии (а) и междоузельные атомы (б)

Вакансии образуются при закалке (т.е. резком охлаждении из высокотемпературного состояния); деформации с большими степенями обжатия; радиационном облучении.

Свойства вакансий:

1) очень подвижны в сплавах – легко и непрерывно перемещаются в кристаллической решетке, особенно при повышенных температурах;

2) неустойчивы, т.е. при «первой возможности» (повышение температуры, облучение) перемещаются, «стекают» к границам, порам. Таким образом, происходит их исчезновение – аннигиляция. Эти места называют стоками вакансий. Миграция (сток) вакансий к границам зерен способствует образованию пустот – «пор», отрицательно влияющих на работоспособность материала.

Вакансии влияют на физические свойства в технически чистых металлах: например, вызывают повышение электросопротивления.