Практическая работа №1 поточное производство

Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в порядке следования операций технологического процесса.

Поточное производство является наиболее совершенной формой организации производственных процессов, обеспечивающей самую короткую длительность производственных циклов, а также непрерывность и ритмичность производства.

Массово-поточное производство (однопредметные линии)

Для массово-поточного производства характерны однопредметные линии, т.е. линии, на которых обрабатываются изделия одного наименования и каждое рабочее место специализировано на выполнении одной детале-операции.

Наиболее распространёнными формами организации однопредменых линий являются непрерывно-поточные линии с применением рабочих или распределительных конвейеров, автоматические поточные линии, прямоточное (прерывно-поточное) производство и поточное производство при неподвижном изделии, но с периодическим переходом рабочих или специализированных бригад от одного изделия к другому (стационарный поток).

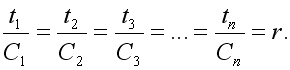

Синхронизация операций. Для непрерывно-поточного производства обязательным условием является равенство операционных циклов, при котором продолжительность отдельных операций должна быть равна или кратна такту линии, т.е.

Процесс согласования длительности операций с тактом (ритмом) поточной линии называется синхронизацией операций. Синхронизация обычно выполняется в два этапа:

1. На стадии проектирования процесса – предварительная синхронизация (грубая);

2. В процессе отладки линии в производственных условиях – окончательная синхронизация (точная).

Синхронизация обеспечивается разнообразными техническими и организационными мероприятиями.

При предварительной синхронизации операции проектируются путём комбинирования (разделения или соединения) переходов; предусматривается повышение режимов обработки, применение высокопроизводительного оборудования, оснастки и т.д. В процессе проектирования при синхронизации допускаются отклонения от такта в пределах 10-12 % (как правило, в сторону его превышения). Эти отклонения устраняются при отладке линии в цеховых условиях следующими способами:

путём дополнительной механизации труда на рабочих местах;

дальнейшей интенсификацией режимов;

применением комбинированного инструмента;

лучшей организацией и обслуживанием рабочего места;

индивидуальным подбором рабочих на недогруженные операции;

введением вспомогательных рабочих.

приведён пример предварительной синхронизации сборочного процесса при r = 5мин.

Таблица 1

Пример предварительной синхронизации сборочного процесса

|

Исходные операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 | |||||

|

Переходы |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

|

Продолжительность переходов, мин |

2.1 |

3.2 |

1.7 |

3.4 |

1.9 |

3.9 |

4.0 |

2.2 |

3.2 |

3.7 |

2.3 |

4.2 |

|

Проектируемые операции |

1 |

2 |

3 |

4 |

5 | |||||||

|

Продолжительность операций, мин. |

5.3 |

5.1 |

9.8 |

5.4 |

10.2 | |||||||