- •Утверждаю

- •Общие данные проекта

- •Характеристика предприятия и проекта

- •Показатели эффективности инвестиционного проекта

- •Технология сортиментной заготовки древесины

- •Производство фанеры

- •Маркетинговый план

- •Анализ положения дел в отрасли

- •Исследование рынка фанеры Производство фанеры по регионам: больше 50% производства фанеры сосредоточено в Северо-Западном и Центральном округах рф.

- •Производство фанеры по регионам

- •Сырье для производства фанеры

- •3.2. Ценовая политика

- •3.3. План оказания услуг

- •Организационный план

- •4.1. Характеристики строительства «Предприятия по производству фанеры мощностью 20 тыс. Куб. М. В год»

- •4.2. План персонала

- •Финансовый план

- •5.1. Инвестиционный план

- •5.2. План движения денежных средств

- •5.3. План доходов и расходов

- •6. Экономический эффект от реализации проекта

- •Поправка на риск

- •7. Анализ рисков и охрана окружающей среды

- •Приложения

Производство фанеры

Фанера – материал, который производится путем склеивания нескольких слоев деревянного шпона. Самые распространенное сырье для производства фанеры – шпон березы и сосны. Реже встречается фанера на основе древесины бука, ольхи и других видов. Как правило, фанера состоит из нечетного количества листов шпона – трех, пяти или семи с перпендикулярно направленным расположением волокон. Второй компонент, необходимый для производства фанеры – склеивающее вещество. Клеи для изготовления фанеры различаются по составу и бывают синтетическими (фенолформальдегидные, карбамидные) или на натуральной основе (казеиновые, альбуминовые).

Первый этап изготовления фанеры – производство шпона. По типу получения шпона существуют три способа производства фанеры.

Пиленая фанера изготавливается из шпона, который получают распиливанием бревна на тончайшие листы (менее 5 мм толщиной). При таком виде производства требуется много времени и неэкономно расходуется сырье, поэтому сегодня этот метод производства почти не используется.

Строганую фанеру получают из шпона, произведенного с помощью строгания исходного пиломатериала. Такой метод производительнее пиления, однако все же лущение – наиболее рациональная и потому – самая распространенная современная технология производства фанеры.

Лущеная фанера. Шпон получают методом лущения подготовленного бревна, которое предварительно очищают от коры и сучков и распаривают. После распаривания волокна древесины без труда отделяются с помощью лущильного ножа. Лущильный нож срезает с вращающегося бревна слой древесины толщиной примерно 1 мм, в результате чего получается длинное полотно шпона. Затем полученный шпон выравнивают, сушат и нарезают на листы нужного размера.

На следующем этапе подготовленные шпоновые листы прослаивают клеящим веществом и располагают в соответствующем порядке – волокна древесины двух соседних слоев шпона должны быть расположены друг к другу под углом 90°, как уже говорилось выше. В случае, когда требуется изготовить фанеру из четного числа листов шпона, например, четырех, то оба внутренних и оба наружных слоя будут иметь одинаковое направление волокон. Благодаря разнонаправленному расположению волокон дерева фанера приобретает высокую прочность и твердость. Прослоенные листы шпона укладывают стопами и прессуют под давлением при высокотемпературном режиме. Извлеченная из-под пресса и остывшая фанера готова к упаковке и поставке потребителю. Для получения фанеры особых сортов иногда требуется ее дополнительная обработка. Для изготовления мебельной фанеры необходима дополнительная шлифовка. Бакелитовая фанера, используемая в судостроении, подвергается пропитке бакелитовым лаком для придания ее повышенной влагоустойчивости. Для получения ламинированной фанеры ее внешнюю поверхность покрывают ламинатом, в качестве которого используют специальную просмоленную бумагу, полимерную пленку и другие материалы. В процессе ламинирования фанере придаются дополнительные свойства, которые повышают ее устойчивость к ряду разрушающих факторов и придают внешний эффект.

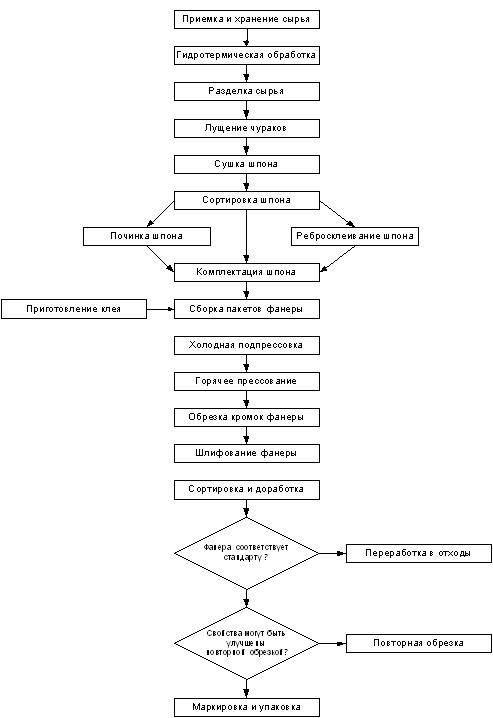

Рис. 1. Поэтапная схема производства фанеры

Сырье и логистика.

Сырьем для производства фанеры служат березовые лесоматериалы (фанерный кряж). На комбинаты сырье поступает железнодорожным и автомобильным транспортом и водным путем на судах.

Обработка древесины.

Фанерное сырье обрабатывается гидротермическим способом перед лущением шпона. Такая обработка повышает пластические свойства древесины и создает условия для получения качественного шпона. Гидротермическая обработка осуществляется методом проваривания сырья в варочных бассейнах. На предприятиях имеются открытые бассейны циклического типа, а также крытые бассейны непрерывного (проходного) типа.

Разделка фанерного сырья.

Лесоматериалы для производства лущеного шпона поступают на комбинат в кряжах и чураках. Кряжи после гидротермической обработки разделываются на чураки для лущения.

Лущение.

Лущение представляет собой процесс резания древесины, при котором с вращающегося чурака поступательно движущимся ножом снимается непрерывная лента древесины - шпон. Эта непрерывная лента с помощью ножниц рубится на формат и укладывается в стопы, после чего шпон подается на сушку.

Сушка шпона.

Сушка шпона производится в роликовых сушилках. Вдоль сушилки шпон перемещается системой парных вращающихся роликов. Проходя камеру сушки, шпон высушивается до влажности 6±2%. После чего охлаждается в специальной камере.

Сортировка шпона.

Сортировку шпона производят по сортам: для наружных слоев и для внутренних слоев, в соответствии с технологической инструкцией.

Починка шпона.

Починка шпона – технологический процесс облагораживания шпона с целью повышения его сортности. Починка заключается в следующем:

удаление из листов шпона дефектов древесины с последующей заделкой этих мест вставками из качественного шпона;

подклейка торцевых трещин клеевой лентой;

скрепление трещин металлическими скрепками с помощью степлера.

Ребросклейка шпона.

Кусковой неформатный шпон подается на прирубку (обрезку кромок). Данная операция выполняется на станке гильотинного типа. Затем прирубленные куски подаются на линию ребросклеивания, где склеиваются с помощью поливинилацетатной эмульсии в непрерывную ленту, которая потом рубится на нужный формат. Для ребросклеивания шпона применяется также позиционное оборудование. При этом куски склеивают с помощью ПВА-эмульсии, бумажной ленты с клеевым слоем или термопластичной нити. В дальнейшем ребросклеенный шпон используется наряду с цельным в качестве слоев фанеры.

Технологический процесс производства фанеры из шпона.

Технологический процесс производства фанеры состоит из следующих операций:

приготовление клея;

нанесение клея на шпон;

формирование пакетов;

предварительная холодная подпрессовка пакетов;

склеивание пакетов сухим горячим способом.

Приготовление клея производится согласно рецептуре из следующих компонентов:

смола карбамидоформальдегидная марки КФМТ-15 по ТУ 6-06-12-88 или смола фенолоформальдегидная марки СФЖ 3014 по ГОСТ 20907-76;

аммоний хлористый по ГОСТ 2210-73;

уротропин по ГОСТ 1381-73;

мука пшеничная;

каолин по ГОСТ 19285-73.

Сборка пакетов фанеры

Включает в себя нанесение клеевого слоя на шпон на клеенаносящем станке путем пропуска листов шпона между вращающимися клеевыми барабанами и укладку листов шпона в определенной последовательности, в зависимости от сорта и толщины фанеры.

Склеивание фанеры

Склеивание фанеры производится горячим способом в гидравлических прессах с выдерживанием определенных температурных режимов, в зависимости от марки и толщины фанеры. Перед горячим прессованием пакеты фанеры проходят холодную подпрессовку. Склеенная фанера после 24-х часовой выдержки поступает на обрезку кромок и шлифование.

Обрезка кромок

Производится с целью придания фанере определенных геометрических размеров. Операция производится полистно на форматно-обрезных станках проходного типа, расположенных друг за другом и производящих попарную опиловку двух параллельных кромок листа.

Шлифование фанеры

Выполняется для выравнивания поверхности фанеры и устранения разнотолщинности, а также для придания продукции более привлекательного товарного вида. Шлифованию подвергаются только высшие и средние сорта фанеры.

Сортировка фанеры.

При сортировке определяют количество и пороки древесины, дефекты обработки, прочность склеивания, размеры, покоробленность листов. Сортировщики фанеры визуально определяют сорт каждого листа и выявляют скрытые дефекты: расслоения, пузыри. Пузыри определяют простукиванием поверхности фанеры деревянным молоточком или с помощью автоматических дефектоскопов ультразвукового типа. Фанера, имеющая расслоения, выбраковывается. При сортировке также выполняется ручная доработка фанеры с целью устранения некоторых дефектов, например, дошлифовка отдельных мест, замазка трещин. Некоторые листы фанеры направляются на повторную обрезку с целью устранения дефектов, которые не могут быть устранены при сортировке.

Маркировка и пакетирование листов фанеры.

На каждый лист фанеры наносится четкая маркировка в виде круглого штампа, нанесенного несмываемой краской. Штампы наносят в правом углу обратной стороны фанеры. Вся фанера упаковывается в пакеты, обеспечивающие при доставке ее целостность и сохранность. Фанера подлежит защите сверху и снизу обложками и с боковых сторон обкладками. Маркировка пакетов производится несмываемой типографской краской и наносится на 2-х противоположных обкладках пакета.

Хранение.

Фанера хранится на специально оборудованном складе готовой продукции и должна быть защищена от внешних воздействий.