книги / Порошковое материаловедение. Ч. 2

.pdf

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диа- |

Класс |

Сред- |

Ошиб- |

СКО |

min |

max |

Кол- |

Уд. |

Коэф. ва- |

Ме- |

Асси- |

Экс- |

||

метр |

нее |

ка |

во |

кол-во |

риации |

диана |

метрия |

цесс |

||||||

1 |

1 |

6,698 |

0,259 |

2,558 |

2,072 |

12,212 |

384 |

5,93е–005 |

38,185 |

6,385 |

–0,364 |

–0,845 |

||

2 |

2 |

15,855 |

0,519 |

2,839 |

12,234 |

22,215 |

119 |

1,84е–005 |

17,908 |

15,554 |

–0,454 |

–1,028 |

||

3 |

3 |

26,665 |

0,821 |

2,922 |

22,515 |

32,059 |

52 |

8,04е–006 |

10,957 |

25,874 |

–0,437 |

–1,073 |

||

4 |

4 |

36,986 |

1,310 |

3,044 |

32,639 |

42,397 |

24 |

3,71е–006 |

8,231 |

35,685 |

–0,300 |

–1,483 |

||

5 |

5 |

42,226 |

1,244 |

1,894 |

43,317 |

49,533 |

12 |

1,85е–006 |

4,098 |

46,037 |

–0,486 |

–0,872 |

||

6 |

6 |

62,970 |

? |

? |

62,970 |

62,970 |

1 |

1,55е–007 |

? |

62,970 |

? |

? |

|

|

|

|

Всего |

12,417 |

0,818 |

10,028 |

2,072 |

62,970 |

592 |

9,15е–005 |

80,758 |

9,000 |

–1,745 |

2,971 |

|

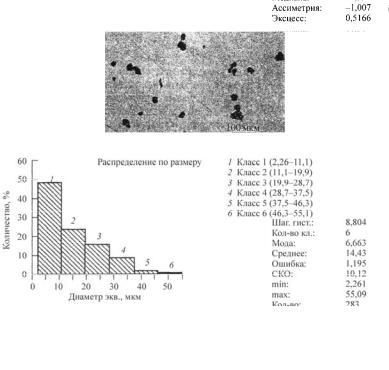

Рис. 11. Характеристики гранулометрического состава смеси ПК35Х2, механически легированной в течение 25 мин

61

ELIB.PSTU.RU

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диа- |

Класс |

Сред- |

Ошиб- |

СКО |

min |

max |

Кол- |

Уд. |

Коэф. ва- |

Ме- |

Асси- |

Экс- |

|

метр |

нее |

ка |

во |

кол-во |

риации |

диана |

метрия |

цесс |

|

||||

1 |

1 |

6,282 |

0,401 |

2,359 |

2,261 |

10,949 |

137 |

1,96е–005 |

37,553 |

6,020 |

–0,358 |

–0,964 |

|

2 |

2 |

14,821 |

0,597 |

2,448 |

11,096 |

19,850 |

68 |

9,71е–006 |

16,516 |

14,379 |

–0,333 |

–1,106 |

|

3 |

3 |

24,211 |

0,792 |

2,640 |

20,048 |

28,670 |

46 |

6,57е–006 |

10,904 |

23,858 |

–0,015 |

–1,228 |

|

4 |

4 |

31,593 |

0,851 |

2,025 |

29,382 |

36,847 |

25 |

3,57е–006 |

6,409 |

31,281 |

–0,847 |

–0,165 |

|

5 |

5 |

42,551 |

1,828 |

1,670 |

40,847 |

44,636 |

6 |

8,56е–007 |

3,925 |

41,496 |

–0,386 |

–1,957 |

|

6 |

6 |

55,087 |

? |

? |

55,087 |

55,087 |

1 |

1,43е–007 |

? |

55,087 |

? |

? |

|

|

Всего |

14,425 |

1,195 |

10,115 |

2,261 |

55,087 |

283 |

4,04е–005 |

70,120 |

11,588 |

–1,007 |

0,517 |

|

Рис. 12. Характеристики гранулометрического состава смеси ПК35М, механически легированной в течение 25 мин

(рис. 14, а). Характер пространственного распределения дислокаций в системах одинаковый: наблюдаются хаотизация их взаимного расположения в начале дробления и тенденция к образованию ячеистой структуры при длительном времени дробления (рис. 14, б).

62

ELIB.PSTU.RU

Рис. 13. Зависимость физического уширения линии (110) от длительности дробления 1 – ПК 35X2; 2 – ФХ850; 3 – ПЖР

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

Рис. 14. Зависимость распределения дислокаций от длительности дробления

Межплоскостное расстояние в частицах порошковых материалов увеличивается в процессе дробления. После аппроксимации экспериментальных данных для композиции

63

ELIB.PSTU.RU

ПК35Х2 получена зависимость: d220 = 0,10136 + 0,6·10–4 τ,

для ПК35М – d220 = 0,10136 + 0,9·10–4 τ, где d220 – межпло-

скостное расстояние в направлении (220), нм; τ – продолжительность размола, мин. Из полученных уравнений следует, что концентрация точечных дефектов в порошковых композициях на порядок больше, чем в железном порошке ( d220 =

= 0,10136 + 0,5 – 10–5 τ). Следовательно, в процессе дробления поликомпонентных шихт ПК35Х2 и ПК35М происходит диффузионное легирование частиц порошка железа хромом, молибденом и углеродом. Косвенным подтверждением этого является высокий уровень однородности (VCr = 20 %, VMo =

= 40 %) прессовок, полученных из этих шихт [4], по сравнению с прессовками из механических смесей (VCr = 33,4 %,

VMo = 37,8 %).

Содержание кислорода в смеси ПК35Х2 в течение первых пяти минут дробления возросло на 0,6 % и затем практически не изменялось, т.е. процесс вышел на стационарную стадию. Это позволило оценить величину коэффициента

диффузии кислорода D0 (d 2)2 τ. В шихте ПК35Х2 при

2)2 τ. В шихте ПК35Х2 при

τ = 5 мин размер частиц d 1 мкм, следовательно,

D0 ПК35Х2 ~ (10–4)2/(5·60) ~ 3·10–11 см–2. В смеси ПК35М ста-

ционарный режим не был достигнут, хотя концентрация кислорода также возросла на ~ 0,6 %. При τ = 25 мин размер частиц τ = 0,3 мкм, поэтому D0 ПК35М = (3·10–5)2(25·60) =

= 5·10–13 см2/с. Таким образом, при высокоэнергетическом дроблении эффективный коэффициент диффузии кислорода в порошковой шихте ПК35М примерно в 100 раз меньше, чем в ПК35Х2.

На основании проведенных исследований можно следующим образом объяснить стадийный характер измельчения порошковых композиций в планетарной мельнице. Первая стадия соответствует первой минуте размола и обуслов-

64

ELIB.PSTU.RU

лена разрушением агрегатов частиц, дроблением крупных порошинок и их расплющиванием. Последующие стадии измельчения связаны с накоплением внутричастичной дефектности, исчерпанием запаса пластичности и релаксацией накопленной энергии за счет фрагментации порошковых частиц. Оптимальная длительность размола порошковых смесей ПК35Х2 и ПК35М в планетарной мельнице составляет 25 мин.

В процессе изучения кинетики дробления порошковой композиции ПК35М в аттриторе с использованием двух сред помола установлено, что скорость дробления шихты в защитной атмосфере (азоте) благодаря расклинивающему эффекту значительно выше, чем на воздухе. Аттриторное дробление в обеих средах характеризуется наличием двух периодов наиболее эффективного измельчения шихты – после 1 и 20 мин размола, разделенных этапом относительного укрупнения конгломератов порошковых частиц из-за сварива-

ния частиц мелкой |

фракции |

|

|

||

за счет пластической дефор- |

|

|

|||

|

|

||||

мации в зоне контакта. С уве- |

|

|

|||

|

|

||||

личением длительности дроб- |

|

|

|||

|

|

||||

ления на воздухе более 20 мин |

|

|

|||

|

|

||||

средний (вероятный) размер |

|

|

|||

|

|

||||

конгломератов частиц |

про- |

|

|

||

|

|

||||

должает существенно |

умень- |

|

|

||

|

|

||||

шаться, тогда как в среде азо- |

|

|

|||

|

|

||||

та он |

несколько возрастает |

|

|

||

|

|

||||

(рис. 15). Наряду с этим после |

|

|

|||

длительного (τ = 30…40 мин) |

Рис. 15. Зависимость размера |

||||

помола на воздухе, в отличие |

частиц смеси ПК35М от среды |

||||

от азота, обнаружена повы- |

и длительности дробления: 1 – |

||||

воздух; 2 – азот. Сплошная ли- |

|||||

шенная |

склонность |

измель- |

ния – средний размер, штрихо- |

||

ченной шихты к пирофорно- |

вая – вероятный размер |

||||

сти и окислению.

65

ELIB.PSTU.RU

При дроблении порошковой смеси ПК35М независимо от среды помола выявлена тенденция к уменьшению количества крупных конгломератов и, соответственно, увеличению доли мелкой фракции. Интервал изменения размеров конгломератов частиц по мере измельчения в среде азота сужается намного быстрее, чем на воздухе. Характер изменения размеров частиц порошковой смеси в процессе дробления в обеих средах коррелирует с наблюдаемой зависимостью изменения величины конгломератов от длительности помола. Наименьшие размеры частиц, выявленные после 20-минутно- го диспергирования на воздухе и в азоте, практически соизмеримы и составляют 0,2–0,4 мкм.

Форма частиц порошковой шихты ПК35М при дроблении в аттриторе изменяется так же, как при размоле в планетарной мельнице. Микротвердость частиц увеличивается до 260–360 НV, что свидетельствует о меньшей степени наклепа частиц, измельченных в аттриторе, по сравнению с дробленными в планетарной мельнице. Структура частиц, измельченных в аттриторе, состоит из перлита и карбидов (Fе, Мо)3С.

Микроискажения, размер блоков и плотность дислокаций в порошковой смеси при аттриторном дроблении (рис. 16, 17) зависят от продолжительности помола так же, как при диспергировании в планетарной мельнице.

Характер распределения дислокаций значительно изменяется по мере измельчения в аттриторе (см. рис. 17): в начале дробления (τ = 1 мин) определяющим является хаотиче-

ское распределение дислокаций (β220  β110 приближается

β110 приближается

к tg(υ220 ) tg(υ110 )). В дальнейшем (τ = 5…10 мин) дислокации упорядочиваются, выстраиваясь в виде стенок малоугловых границ (β220

tg(υ110 )). В дальнейшем (τ = 5…10 мин) дислокации упорядочиваются, выстраиваясь в виде стенок малоугловых границ (β220  β110 приближается к sec(υ220 )

β110 приближается к sec(υ220 ) sec(υ110 ), а затем, в условиях размола свыше 10 мин, снова распределяются хаотично.

sec(υ110 ), а затем, в условиях размола свыше 10 мин, снова распределяются хаотично.

66

ELIB.PSTU.RU

|

|

|

|

|

|

а |

б |

Рис. 16. Влияние продолжительности размола в аттриторе на величину микроискажений (а) и блоков (б) в порошковой смеси ПК35М

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

Рис. 17. Влияние продолжительности размола в аттриторе на плотность (а) и распределение (б) дислокаций в порошковой смеси ПК35М в азоте

67

ELIB.PSTU.RU

|

|

В |

процессе дробления, |

||||

|

|

особенно после 20-минут- |

|||||

|

|

||||||

|

|

ного размола, активно про- |

|||||

|

|

||||||

|

|

текают локальные диффузи- |

|||||

|

|

онные |

процессы, связанные |

||||

|

|

с явлениями |

механического |

||||

|

|

||||||

|

|

легирования железа. Коэф- |

|||||

|

|

||||||

|

|

фициент вариации концент- |

|||||

|

|

рации (V ) молибдена замет- |

|||||

|

|

но снижается, достигая ми- |

|||||

|

|

||||||

|

|

нимальной |

величины |

(8– |

|||

|

|

||||||

Рис. 18. Влияние среды и продол- |

16 %) |

(рис. 18). С увеличе- |

|||||

жительности размола в аттриторе |

нием |

времени |

диспергиро- |

||||

на коэффициент химической не- |

вания |

свыше |

20 мин |

V |

|||

однородности в спеченной стали |

|

|

|

|

Mo |

||

возрастает за счет сильного |

|||||||

ПК35М |

|||||||

карбидообразования. Таким образом, оптимальная длительность дробления

смеси порошков Fе, С и FеМо в аттриторе примерно такая же, как в планетарной мельнице, и составляет 20 мин. Использование азота в качестве среды помола по сравнению с воздухом одновременно с защитой от окисления обеспечивает более эффективное измельчение порошковой шихты.

Среди известных методов формования материалов из дисперсных порошков (горячее статическое и динамическое прессование, многократное прессование с промежуточным отжигом, взрывное прессование) наиболее простым по технологии и доступным в промышленном производстве является холодное прессование. Однако высокая дисперсность и дефектность механически легированных порошков не позволяют получать при холодном однократном прессовании заготовки с достаточно высокой плотностью. В связи с этим усадка при спекании достигает 30 %, что обусловливает необходимость совершенствования технологических приемов обработки порошков.

68

ELIB.PSTU.RU

Исследование структурных, физико-химических и технологических характеристик порошковых смесей после различных обработок (табл. 21, 22) показало, что отжиг измельченных шихт, проводимый перед прессованием, сопро-

вождается формированием |

структуры |

зернистого |

перлита |

с включениями карбидов. |

Размеры |

порошковых |

частиц |

и конгломератов не изменяются. Содержание кислорода и общего углерода в отожженных шихтах снижается. Величина микроискажений, размер объема кристаллической решетки (ОКР) и плотность дислокаций возвращаются на исходный (до дробления) уровень (см. табл. 21). Однако фрагментированная структура, полученная в процессе высокоэнергетического размола, сохраняется и после отжига измельченных смесей благодаря барьерному влиянию дисперсных карбидных включений.

|

|

|

|

Таблица 21 |

Характеристики тонкой структуры порошковых смесей |

||||

|

после различных обработок |

|

||

|

|

|

|

|

Параметр |

|

Состояние порошка |

|

|

До размола |

Размола |

Отжиг |

Прессование |

|

|

|

25 мин |

700 °С |

|

|

|

ПК 35Х2 |

|

|

∆α α, % |

0,03 |

0,44 |

0,03 |

0,06 |

|

|

|

|

|

ОКР, нм |

267,00 |

16,00 |

243,00 |

105,00 |

ρ ·10–10, см–2 |

1,60 |

354,00 |

1,90 |

6,00 |

|

|

ПК 35М |

|

|

∆α α, % |

0,02 |

0,31 |

0,04 |

0,08 |

|

|

|

|

|

ОКР, нм |

164,00 |

17,00 |

165,00 |

95,00 |

ρ ·10–10, см–2 |

2,60 |

257,00 |

2,60 |

7,90 |

69

ELIB.PSTU.RU

RU.PSTU.ELIB

Таблица 22

Физико-химические и технологические характеристики порошковой смеси ПК35М после различных обработок

|

Технологическая обработка |

Содержание, % |

Средний размер, мкм |

Текучесть, |

γн, |

γпрес, |

||||

|

С |

О2 |

частиц |

конгломератов |

гранул |

с |

г/см3 |

сг/см3 |

||

|

Размол в планетарной мельнице |

1,32 |

0,13 |

0,5 |

8 |

– |

– |

– |

– |

|

|

Отжиг 750 °С |

0,94 |

0,06 |

0,05 |

9 |

– |

– |

– |

5,4 |

|

|

Отжиг, гранулирование |

|

|

|

|

|

|

|

|

|

|

(0,7 % ПВС) |

– |

– |

– |

– |

35 |

60 |

1,6 |

5,5 |

|

70 |

(0,7 % КМЦ) |

– |

– |

– |

– |

35 |

65 |

1,6 |

5,5 |

|

Размол в аттриторе на воздухе |

1,5 |

0,18 |

0,3 |

13 |

– |

– |

– |

– |

||

|

||||||||||

|

Отжиг 750 °С |

1,0 |

0,06 |

0,3 |

14 |

– |

– |

– |

6,4 |

|

|

Отжиг, гранулирование (0,7 % |

– |

– |

– |

– |

40 |

70 |

1,4 |

6,5 |

|

|

ПВС) |

|

|

|

|

|

|

|

|

|

|

Размол в аттриторе в азоте |

1,5 |

0,12 |

0,2 |

6 |

– |

– |

– |

– |

|

|

Отжиг 750 °С |

1,1 |

0,05 |

0,2 |

7 |

– |

– |

– |

6,4 |

|

|

Отжиг, гранулирование (0,7 % |

– |

– |

– |

– |

40 |

75 |

1,4 |

6,5 |

|

|

ПВС) |

|

|

|

|

|

|

|

|

|

Примечание. Отжиг проведен в диссоциированном аммиаке. ПВС – поливиниловый спирт, КМЦ – карбометилцеллюлоза.