книги / Методы и инструменты поиска инновационных решений

..pdf

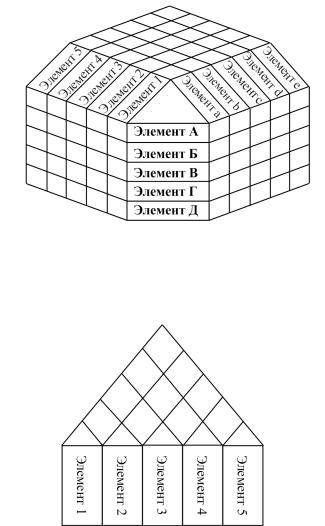

Рис. 4.20. Пример Y-матрицы

Матрица типа «крыша» (по форме напоминает крышу дома) применяется для определения взаимосвязи между элементами одного списка (рис. 4.21).

Рис. 4.21. Пример матрицы типа «крыша»

Применяется матричная диаграмма в основном для решения сложных и комплексных проблем. При этом сопоставление производится для наиболее критических элементов, а не для всех аспек-

261

тов рассматриваемых проблем. Это связано с тем, что даже для самой простой L-матрицы необходимо выполнять большое число сопоставлений (например, для матрицы, состоящей из 10 элементов в строках и 10 элементов в столбцах, таких сопоставлений будет выполнено 100).

4.21. МЕТОДАНАЛИЗАВИДОВИПОСЛЕДСТВИЙ ОТКАЗОВ

Метод анализа видов и последствий потенциальных де-

фектов (FMEA-анализ) – один из инструментов непрерывного совершенствования производства. FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально возможных отказов. Стан-

дарт MIL-STD-1629. Procedures for Performing a Failure Mode, Effects and Criticality Analysis введён в действие в 1949 г., документ действует в США по состоянию на 2012 г. Позднее, в 1950–1960-х гг. стандарт был применён в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну – Apollo – NASA проводило с применением данного подхода. В 1970-х гг. методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надёжности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 г. метод начал использоваться членами «Большой Тройки». С 1993 г. FMEA стал одним из требований стандартов AIAG и American Society for

Quality Control [37].

Цель метода – обнаружение и оценка потенциальных дефектов (отказов) продукции или процесса, определение действий, которые могут устранить или уменьшить вероятность возникновения потенциальных отказов, и документирование всех этих мероприятий с целью достижения устойчивого, эффективного производства конкурентоспособной продукции. Суть метода заключается в вы-

262

явлении всех потенциально возможных источников дефектов и отказов еще на самой первой стадии создания изделия и по возможности устранении их или, по крайней мере, снижении их негативного воздействия.

FMEA может применяться при разработке или совершенствовании конструкции и технологии, а также при изменении требований заказчика к продукции или ее эксплуатации в новых условиях. FMEA также может быть использован при разработке и анализе любых других процессов, например таких, как процессы продаж, обслуживания, маркетинга и др.

Технология FMEA-анализа включает два основных этапа:

1)этап построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы;

2)этап исследования моделей.

На этапе исследования моделей осуществляются следующие действия.

1.Анализируется процесс.

2.Проводится обратная мозговая атака.

3.Составляется список возможных последствий (S) каждого

отказа.

4.Каждое последствие, в соответствии с его серьезностью, оценивается экспертами обычно по 10-балльной шкале (при этом 10 соответствует самым тяжким последствиям):

– вероятность возникновения последствия (O) оценивается по 10-балльной шкале;

– вероятность обнаружения отказа и его последствий (D) также оценивается по 10-балльной шкале;

– для каждого последствия вычисляется коэффициент при-

оритетности риска R (Risk Priority Number – RPN).

5.Выбираются отказы, над которыми предстоит работать.

6.Принимаются меры для устранения или сокращения отказов с высоким показателем риска.

263

7.Рассчитывается новый показатель риска с учетом разработанных мероприятий.

8.Результаты анализа заносятся в специальную таблицу. Можно отметить, что FMEA прекрасно вписывается в набор

средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Этот метод помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей.

4.22. МЕТОД ПОПАРНЫХ СРАВНЕНИЙ

Метод попарных сравнений (параметров, функций, элементов и т.д.) – наиболее точный и надежный метод выявления предпочтений [19].

Цель метода – выявление наиболее оптимального решения на основе оценки соответствия сравниваемых объектов заявленным критериям. Метод попарных сравнений – один из инструментов оценки и выбора решений, широко используется в экспертных оценках при необходимости расставлять приоритеты в процессе какойлибо деятельности или ранжирования различных объектов.

План действий при использовании метода попарных сравнений:

1.Разрабатывается набор признаков (факторов), которые необходимо ранжировать.

2.Все сравниваемые объекты объединяются в пары, и из каждой выбирается наиболее значимый.

3.Проводится сравнение.

4.Оцениваемые объекты ранжируются в порядке убывания.

5.Определяется первенство.

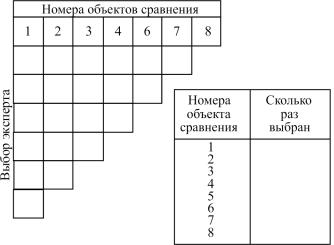

Использование метода попарных сравнений представлено на рис. 4.22.

264

Рис. 4.22. Схемаиспользования методапопарных сравнений

Сначала первый объект поочередно сравнивается со всеми последующими – номер выбранного из каждой пары объекта заносится в колонку под номером 1. Затем со всеми последующими сравнивается второй объект – номер выбранного из каждой пары заносится в колонку под номером 2 и т.д. По окончании сравнений в приведенную выше таблицу заносится, сколько раз эксперт отдал свое предпочтение каждому из сравниваемых объектов во всех сравнениях.

С помощью последовательных сравнений эксперт оценивает важность каждого фактора в сравнении с группой других.

Достоинства: простота и невысокая стоимость метода. Недостаток: субъективный способ оценки.

4.23. МЕТОД СТРАТИФИКАЦИИ

Метод стратификации (расслаивания статистических дан-

ных) – инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе [93].

265

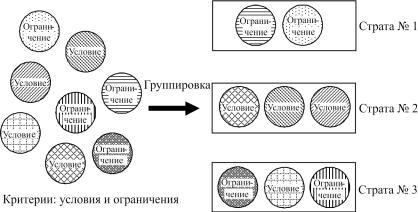

Цель метода стратификации состоит в снижении вариативности элементов в рамках каждой страты, т.е. в уменьшении объема выборки без пропорционального увеличения риска, связанного с использованием выборочного метода (рис. 4.23).

Рис. 4.23. Метод стратификации

План действий

1.Создается несколько страт (слоев), по которым будут группироваться те или иные параметры, которые близки друг другу по определенному направлению.

2.Производится ранжирование самих страт.

3.Осуществляется группировка параметров по стратам.

4.Осуществляется оценка параметров по рангу страт. Оценка производится не по множеству несвязанных параметров, а по нескольким «мешкам».

Особенности применения метода:

– генеральная совокупность состоит из множества элементов;

– генеральная совокупность разделена на несколько групп, называемых стратами или слоями;

– каждый элемент совокупности принадлежит только одной страте;

– известно количество наблюдений внутри каждой страты;

266

–исследователь получает вероятность выборки из каждой

страты.

Достоинства:

–стратификация может обеспечить большую точность, чем простой случайный выбор для тех же данных;

–в силу того что она обеспечивает большую точность, ей часто требуется меньшая по размеру выборка, что экономит средства;

–с помощью стратификации можно избежать «непредставительной» выборки (например, выбрать только мужчин из выборки, состоящей из мужчин и женщин);

–есть гарантия того, что мы получим достаточное число значений выборки, чтобы провести исследование отдельно по каждой группе.

Недостатки:

–административные трудности; сложно организовать на практике;

–трудности в определении каждой страты;

–анализ результатов требует больше усилий.

4.24. МЕТОД КЕПНЕРА – ТРЕГО

Метод Кепнера – Трего (Kepner–Tregoe Method) предна-

значен для анализа ситуаций и поиска корневой причины, приведшей к их появлению. Область применения данного метода весьма широка: анализ управленческих решений, анализ причин сбоев технических систем, анализ проектной деятельности и т.д. [17].

Чарльз Кепнер и Бенджамин Трего (Kepner & Tregoe) в своей классической работе «Рациональный менеджер» (The Rational Manager, 1965), посвященной рациональному управлению, предложили собственную систему для преодоления проблем, содержащую пять основных принципов. Предложенную ими систему анализа проблем можно условно описать как систематическую деятельность по последовательному отсечению всех лишних факторов, основанную на максимальном использовании знаний и опыта.

267

Метод применим при выполнении анализа как одним специалистом, так и группой специалистов.

Цель метода – анализ ситуаций и поиск корневой причины. Технология метода. При применении метода используются

шесть последовательных шагов.

1.Поиск проблемы. Проблемы определяются путем сравнения фактической работы (состояния) с предполагаемым образцом. Важнейшее из действий – это сравнение того, что могло бы произойти, с тем, что на самом деле происходит. Проблема найдена, когда выявлено определенное несоответствие.

Пример поиска проблемы:

– Пользователь: Помогите, замерзаю. Отопление неработает.

– Оператор: А горячая вода есть?

– П: И ее нет.

– О: Нигде нет? Ни на кухне, ни в ванной комнате?

– П: Да, вообще нигде нет. Все пять радиаторов холодные.

– О: Давно?

– П: Отопления нет с 7 утра, а горячей воды с 4 вечера.

– О: Какое у Вас отопление?

– П: На газе живу.

– О: Ваш адрес?

– П: Улица Героев Гавриловцев, 41.

– О: Ждите, помощь идет.

2.Формирование точного и полного описания проблемы.

Оно вытекает из ответов на четыре типа вопросов: сущность – что происходит? что работает не так?

время – когда работало? когда перестало? как часто ломается? место – кто затронут? где проявляется?

масштаб бедствия – сколько пострадавших? каков ущерб? Чтобы очертить рамки существования проблемы, нужно так-

же описать и обратный аспект: что же не происходит? Выяснить область, где нет проблем.

Сущность |

Время |

Место |

Масштаб бедствия |

Нет отопления |

С 7 утра |

В квартире |

Все 5 радиаторов холодные |

Нет горячей воды |

С 4 вечера |

В квартире |

В ванной и на кухне |

268

3.Определение возможных причин возникновения пробле-

мы. Приэтомрассматриваетсятекущаяситуация. Этовключает ответы на ряд вопросов. Возможно, аналогичные компоненты в аналогичной среде работают. В чем отличие от нормального состояния? Какие изменениябыливпоследнеевремя? Какиеработыпроводились?

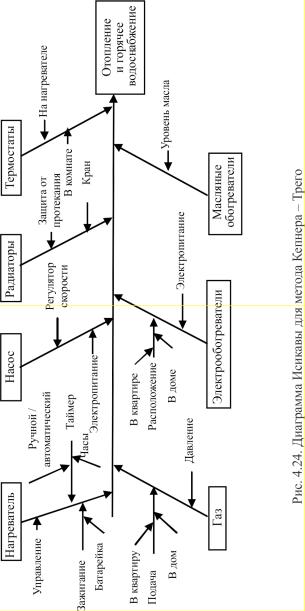

Для наглядного представления информации об инфраструктуре используется диаграмма Исикавы (рис. 4.24).

В качестве наиболее вероятных причин можно выделить отказ термостата и отсутствие газа на входе в нагреватели.

4.Определение методов тестирования наиболее вероятных причин. Причина проблемы будет обнаружена при сравнении ситуаций, вкоторых она проявляется, с подобными ситуациями, вкоторых с этой проблемой сталкиваться не приходилось. Проблемы редко касаютсявсегосразу. Многиеизнихчащевсегосвойственнывотдельности какой-либо части инфраструктуры, конфигурационной единице или их компоновке, а также конкретному периоду времени и т.п. Выявление потенциальных причин проблемы предполагает выявление уникальных свойств или обстоятельств, присущих событиям, связанным с проблемой, – ключей к определению корневой причины. Например, если искать проблему, существование которой оказалось характерным для работы ночной смены, то начать следует с анализа разницы между деятельностью специалистов дневной и ночной смен, включая разницу

вконтролезаихработойивсамомхарактереихработы.

5.Составление перечня причин и методов их проверки:

Возможные |

Методы |

Ожидаемый |

причины |

тестирования |

результатпроверки |

Отказ |

«Прозвон» термостата вположе- |

Термостатпропускаеттокиимеет |

термостата |

нии«Включено» насоответствие |

сопротивлениевсоответствии |

нанагревателе |

техническимхарактеристикам |

стехническимпаспортом |

Отсутствие |

|

Манометрпоказываетдавление |

подачигаза |

Проверкапоказанийманометра |

газа~0,2–0,3 МПа. |

нанагреватель |

натрубеподачигазавквартиру |

Запорныйкраннаходится |

вквартире |

|

вположении«Открыто» |

Отсутствие |

Проверкапоказанийманометра |

Манометрпоказываетдавление |

подачигаза |

намагистральнойтрубеподачигаза |

газа~0,3–0,4 МПа. Запорныйкран |

вдом |

вдом |

находитсявположении«Открыто» |

….. |

|

|

|

|

269 |

270