- •Лекция 14

- •Что такое пожар и его последствия?

- •Опасные факторы пожара

- •Особенности организации пожарной безопасности в РБ

- •Основные нормативные документы РБ по

- •Продолжение перечня нормативных документов

- •Нормативные документы МЧС по отдельным вопросам

- •Система госуправления, надзора и контроля в РБ

- •Термины, определения и сокращения

- •Условные сокращенные обозначения в документах МЧС РБАГЗС – автомобильная газозаправочная станция;

- •Продолжение

- •Обязанности республиканских органов по

- •Обязанности руководителя объекта по

- •Требования пожарной безопасности к содержанию территории

- •Продолжение требований к территории

- •Планировка населенного пункта согласно требований пожарной безопасности

- •Требования к противопожарному содержанию территории

- •Продолжение

- •Продолжение

- •Пожарно-технический минимум (ПТМ)

- •Цель и контингент работников для подготовки по программе ПТМ

- •Порядок подготовки работников по программам ПТМ

- •Пожарно-техническая комиссия предприятия

- •технических комиссий на предприятии или в

- •Особенности организации обеспечения

- •Классификация помещений и зданий по функциональной пожарной опасности

- •Классификация помещений и зон по пожаровзрывобезопасности

- •Классификация помещений по взрывопожаробезопасности

- •Определение взрывоопасных зон производственных

- •Классификация зон производственных помещений

- •Определение пожароопасных зон

- •Объемные противопожарные преграды внутри зданий

- •Виды противопожарных преград

- •Методика определения категории зданий по

- •Огнестойкость строительных конструкций и зданий

- •Классификация строительных конструкций

- •Оценка зданий по степеням огнестойкости

- •Классификция пожаровзрывоопасности веществ и материалов

- •Продолжение

- •Характеристика пожаровзрывоопасности веществ и материалов

- •Требования ОТ к безопасности эвакуации работников

- •Форма Плана эвакуации людей (утв. Постановлением МЧС РБ от 20.04.2018 г. № 21)

- •Общепринятые условные обозначения на планах эвакуации

- •Требования ОТ к путям эвакуации работников

- •Рекомендации по организации эвакуационных выходов

- •Применение эвакуационных выходов

- •Действия руководителя при прибытии подразделений МЧС

- •Анализ возможности возникновения

- •Что такое горение?

- •Классификация видов горения материалов

- •Характеристика основных видов горения

- •Структура пламени диффузного горения

- •Термины и понятия для оценки процесса горения

- •Самовозгорание как источник пожаров и взрывов

- •Особенности самовозгорания химических

- •Особенности самовозгорания веществ при

- •Что такое взрыв?

- •Термины и понятия применяемые при оценке

- •Оценка взрывоопасности газо- и

- •Классификация взрывоопасности смесей газов и

- •Критерии потенциала взрывоопасности парогазовой смеси

- •Оценка разрушающей способности взрыва

- •Требования пожарной безопасности к организации

- •Продолжение

- •Организация пожарной охраны на предприятии

- •Профилактика по предупреждению пожаров

- •Анализ источников возможного зажигания горючей среды

- •Организационно-практические методы

- •Оперативный план тушения пожара на объекте

- •предприятия

- •Добровольная пожарным дружина (ДПД)

- •Белорусское добровольное пожарное общество

- •Ответственность за нарушения правил пожарной безопасности

- •Уголовная ответственность за нарушения требований

- •Лекция 15

- •Особенности молниезащиты производственных объектов

- •Динамика развития разряда молнии и

- •Требования к молниезащите зданий и сооружений

- •Особенности применения традиционных молниеотводов

- •Защитная зона традиционных молниеотводов

- •Расчет защитной зоны стержневого молниеотвода

- •Расчет защитной зоны тросового молниеотвода

- •Устройство и характеристика молниеотводов компании «Таурас»

- •Активная молниезащита

- •Подбор системы активной молниезащиты

- •Методика расчета активного молниеотвода

- •Классификация зданий и сооружений по устройству молниезащиты

- •Активные средства защиты от взрыва

- •Индикаторы взрыва

- •Принцип действия и устройство АСПВ

- •Оросители для взрывозащиты

- •Пламеотсекатели

- •Флегматизация взрывоопасной среды

- •Пассивные способы взрывозащиты

- •Огнепреградители

- •Схемы применяемых огнепреградителей

- •Жидкостные предохранительные затворы

- •Аварийный слив горючей жидкости при аварии

- •Аварийный сброс газа при аварии

- •Защита от возгорания при пневмотранспортировании

- •Способы и средства тушения пожара

- •Применение цветов окрашивания для средств пожаротушения

- •Применение сигнального красного цвета

- •Применение сигнального желтого цвета

- •Применение других сигнальных цветов

- •Пожарные посты

- •Общие виды типовых пожарных постов

- •Модульный пожарный пост «Водопад»

- •Особенности применения воды для тушения пожара

- •Применение распыленных струй воды

- •Установка передвижные пожаротушения УППТ-45

- •Пена - как огнетушащее средство

- •Пенообразователи пожарные для тушения пожара на поверхности углеводородной горючей жидкости

- •Огнетушащие свойства пены

- •Стационарные пеногенераторы типа ГПС

- •Общий вид и техническая характеристика пеногенераторов типа ГПС и УГПС

- •Пеносмесители-пенокамеры типа ГПСС

- •Техническая характеристика и общий вид генератора типа ГПСС

- •Высоконапорные пеногенераторы типа ВПГ

- •Роботизированная пенного пожаротушения

- •Применение для пожаротушения инертных разбавителей

- •Галогенуглеводородные составы для пожаротушения

- •Твердые огнетушащие вещества - порошки

- •Комбинированные составы в виде порошков

- •Выбор огнетушащих веществ для класса пожара

- •Первичные средства тушения пожара

- •Требования к первичным средствам пожаротушения

- •Продолжение

- •Характеристика отдельных видов средств

- •Классификация огнетушителей

- •Общий вид применяемых огнетушителей

- •Нормы оснащения первичными средствами

- •Информация к приложению 1 по нормам

- •Информация к приложению 2

- •Информация к приложению 3

- •Информация к приложению 4

- •Нормы оснащения ПСП для строительно-монтажных работ (прил.6)

- •Нормы оснащения общежитий, мастерских, кооперативов (прил.8)

- •Таблица к приложению 9

- •Пенные огнетушители

- •Воздушно-пенные огнетушители

- •Огнетушители газовые углекислые

- •Техническая характеристика углекислых огнетушителей

- •Углекислотно-бромэтиловые огнетушители

- •Огнетушители аэрозольные

- •Порошковые огнетушители

- •Огнетушители типа ОП, ОПС и СОТ

- •Маркировка огнетушителей типа ОП и их применение

- •Рекомендации по тушению работниками отдельных

- •При использовании работником порошковых огнетушителей надо учитывать следующие требования

- •Огнетушители самосбрасывающие порошковые типа ОСП

- •Генераторы объемного аэрозольного тушения пожаров СОТ

- •Виды и устройство генераторов типа СОТ

- •Передвижные порошковые огнетушители

- •Автоматические стационарные системы пожаротушения

- •Классификация автоматических стационарных

- •Спринклерные установки

- •Основные виды и принцип действия спринклеров

- •Дренчерные системы пожаротушения

- •Классификация помещений на группы по степени опасности развития пожара

- •Применение спринклерных и дренчерных установок

- •Применение локальных систем пожаротушения

- •Установка пожаротушения автономная типа УПАТ

- •Локальные установки газового пожаротушения

- •Генераторы типа ТОР огнетушащим аэрозолем

- •Локальные установки для тушения пожаров

- •Классификация автоматических средств

- •Требования к системам пожарной сигнализации,

- •Принципы работы автоматических и

- •Особенности применения автоматических

- •Устройства для обнаружения пожара и запуска

- •Классификация средств обнаружения пожара и запуска систем автоматического пожаротушения

- •Средства обнаружения пожара

- •Перечень наиболее применяемых автоматических систем контроля за состоянием объектов и их пожаротушения

- •Пожарная автоматика типа «Спрут-2»

- •Автоматическая система газового пожаротушения

- •Автоматическая система порошкового пожаротушения

- •Автоматическая система пожаротушения

- •Состав АСПТ оборудования системы «Рубеж»

- •Структурная схема автоматической системы

- •Пожарные извещатели для АСТП

- •Основные элементы АСПТ «Рубеж»

- •Требования, предъявляемые к противопожарному водоснабжению

- •Контроль за состоянием водопроводов

- •Организация противопожарного водоснабжения

- •Элементы противопожарного водоснабжения

- •Расход воды на наружное пожаротушения зданий

- •Расход воды на внутреннее пожаротушение зданий

- •Особенности расчета расхода воды на пожаротушение

- •Рекомендации по созданию сетей противопожарных водопроводов

- •Противопожарные системы водоснабжения

- •Пожарные резервуары и пожарные емкости

- •Противопожарная колонка типа КПА

- •Пожарные гидранты

- •Внутренний противопожарный водопровод

- •Принцип действия и техническая характеристика

- •Проверка состояния наружного и противопожарного водо-

- •Продолжение

- •Продолжение

- •Продолжение

- •Продолжение

- •Приложения к Инструкции по проверке состояния

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Приложение 8

- •Продолжение приложения 8

- •Приложение 9

- •Испытание и техобслуживание водопровода

- •Паспорт пожарной безопасности

- •Организация системы пожарной связи и оповещения

- •Классификация систем пожарной сигнализации

- •Классификация пожарных извещателей

- •Тепловые извещатели

- •Дымовые извещатели – детекторы дыма

- •Извещатели – датчики пламени

- •Извещатели пожарные газовые

- •Комбинированные пожарные извещатели

- •Ручные извещатели пожара

- •Особенности тушения пожара в электроустановках

- •Тушение пожаров в электроустановках с помощью ручных

Активные средства защиты от взрыва

В промышленности используются активные и пассивные средства взрывозащиты. Наибольшую эффективность имеют активные средства, однако пассивные средства применяются из-за простоты и дещевизны.

При выборе методов и средств активной взрывозащиты необходимо знать основные пожаро- и взрывоопасные свойства веществ, механизм горения и параметры, характеризующие взрыв, химический состав горючих технологических сред и их рабочие физические параметры, объем оборудования, скорость движения горючих сред и т.п.

К активным мерам защиты относятся: контроль за накоплением взрывоопасных паров в помещениях; аварийное вентилирование поме- щений при образовании в них взрывоопасной среды; флегматизация взрывоопасной среды в помещениях; применение предохранительных конструкций, ослабляющих разрушительное действие взрыва, подав- ление возникшего взрыва.

Активные средства взрывозащиты срабатывают в момент возникно- вения взрыва по сигналу газоанализатора, локализуют и подавляют очаг взрыва еще до достижения им разрушительной силы.

Действие активных средств защиты направлено на обеспечение:

- подавления взрыва при его зарождении путем введения в очаг взрыва огнегасящего вещества, что осуществляется с помощью автоматических систем подавления взрыва (АСПВ);

- создание инертной зоны в трубопроводах и в соседних аппаратах для предотвращения распространения взрыва;

- блокирование аппарата, в котором произошел взрыв, с помощью отсекающих устройств;

- автоматическое прекращение работы оборудования.

Индикаторы взрыва

Важным преимуществом АСПВ по сравнению с устройствами пассивной защиты для сброса давления взрыва – мембранами или клапанами является отсутствие выбросов в атмосферу токсичных, пожаро- и взрывоопасных продуктов, горючих газов и открытого огня.

Взрыв в замкнутом объеме сопровождается повышением температуры и давления, световым излучением, а также ионизацией газа, и обнаружить взрыв в аппарате можно по любому из этих проявлений. Индикатор взрыва АСПВ является устройством, преобразующим один из указанных параметров в электрический сигнал.

В качестве индикаторов взрыва применяют три типа датчиков:

- датчик максимального давления;

- датчик максимальной скорости нарастания давления;

- оптический датчик.

Первый из них срабатывает при достижении установленного предела давления; второй - подает импульс в случае достижения установленной скорости нарастания давления; третий - фиксирует появление излучения, соответствующего спектру пламени горючего вещества. Это наиболее быстродействующий датчик, однако он имеет сложную конструкцию и может давать ложное срабатывание от случайного источника света соответствующего спектра.

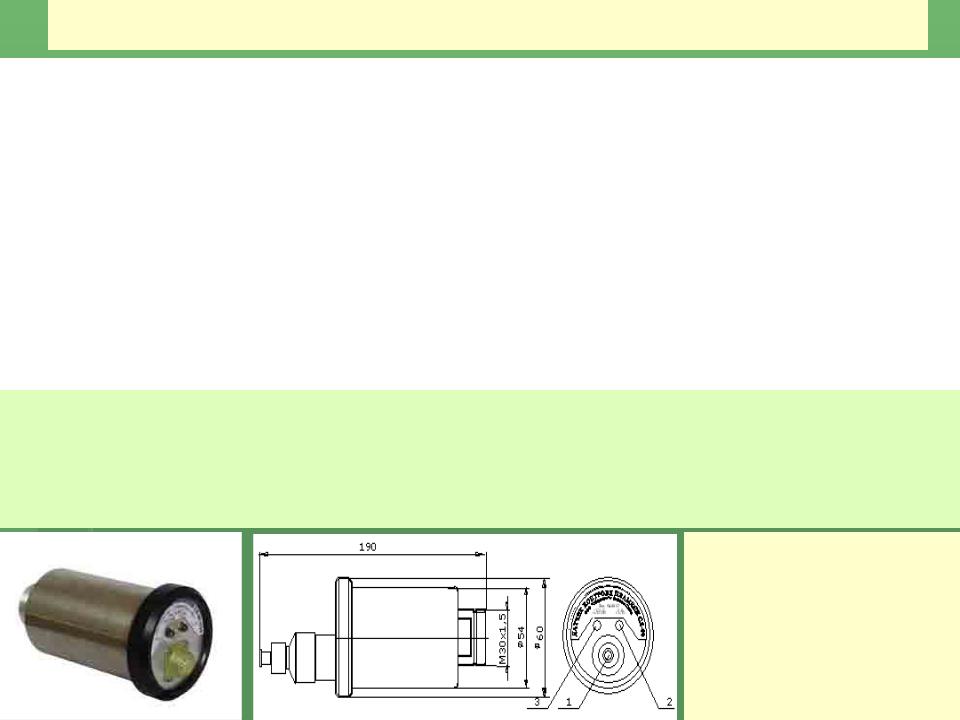

Оптический датчик-реле контроля пламени СЛ-90-1 предназначен для индикации наличия или отсутствия пламени и выдачи сигнала для систем автоматики промышленного энергетического оборудования. Датчик-реле контроля пламени СЛ-90-1 представляет собой электронный модуль, помещенный в круглый металлический корпус. На лицевой панели датчика (рис.) расположены

выходной разъем (1), зеленый светодиод «сеть» (2), красный светодиод «Пламя» (3).

Основные модификации: СЛ-90-1/24, СЛ-90-1/220 датчик контроля пламени с разъемом типа РСГ-10; СЛ-90-1/24К, СЛ-90-1/220К датчик контроля пламени с разъемом типа клеммная колодка.

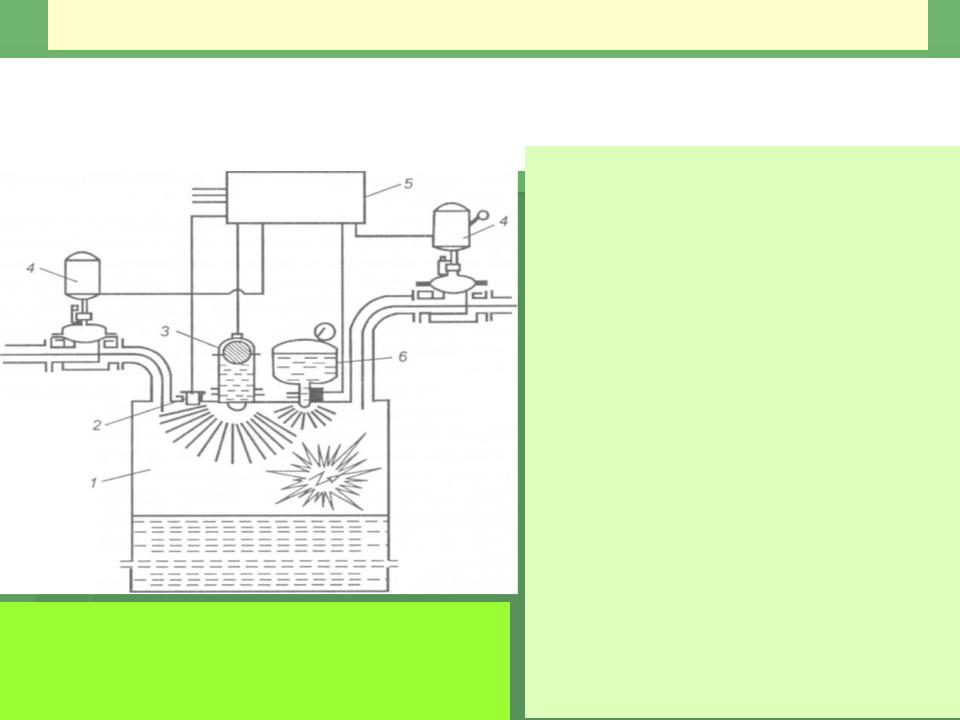

Принцип действия и устройство АСПВ

Принцип действия систем подавление взрыва с помощью АСПВ состоит в обнаружении очага взрыва высокочувствительным датчиком и быстром введении в защищаемый аппарат распыленного огнетушащего вещества, прекращающего

процесс развития взрыва.

Принципиальная схема размещения элементов АСПВ на аппарате: / - защищаемый аппарат; 2 - индикатор взрыва; 3 - 6 - исполнительные устройства (соответственно гидропушка, пламеотсекатель, блок управления и ороситель)

Рабочий процесс АСПВ

Высокочувствительный датчик

(индикатор взрыва), через блок управления 5 приводит в действие исполнительные устройства 3 и 6, впрыскивающие в полость аппарата огнетушащую жидкость. В качестве исполнительных устройств системы могут быть также использованы пламеотсекатели 4, препятствующие распространению пламени по техно- логическим коммуникациям в другие аппараты.

На схеме показан простейший пример взрывозащиты одного аппарата. АСПВ можно применять и для защиты всей производственной линии, вклю- чающей ряд аппаратов. В его комп- лект может входить несколько инди- каторов взрыва. Один индикатор может обслуживать ряд взрывопо- давляющих устройств.

Оросители для взрывозащиты

Оросители предназначены для продолжительного введения огнетушащего вещества в полость

защищаемого аппарата или трубопровода с целью охлаждения продуктов сгорания и предотвращения повторного воспламенения в аппарате или распространения пламени по трубопроводу. При подаче электрического командного импульса на пироустройство разрушается мембрана, и огнетушащее вещество через распылитель попадает в полость защищаемого аппарата или трубопровод.

Узел управления с комбинированным приводом взрывозащищенный (УУ) с диаметром условного прохода 150 мм с ручным управлением, электрическим и гидравлическим приводами предназначен для работы в составе установок водяного и пенного пожаротушения и является одним из оросителей. Узел управления с комбинированным приводом взрывозащищенный УУ- Д150/1,2(Р,Э24,Г0,07)-ВФ.У3.1. приведен на рис.

Сертификат таможного союза С-RU.ПБ21.В.00489, действующий до 17.06.2019 г.

УУ согласно ГОСТ Р51330.13-99 и главы 7.3 ПУЭ может устанавливаться во взрывоопасных зонах В-1а, В-1б и В-1г, в которых возможно образование взрывоопасных смесей категории ПА, ПВ, а также в зонах групп с Т1 по Т4 по классификации ГОСТ Р51330.11-99 и ГОСТ Р51330.5-2005 при отсутствии в воздухе паров кислот и щелочей, а также газов, вызывающих коррозию.

В состав УУ входят элементы: - соленоид электропривода; - сигнализатор давления;

- сигнализатор уровня жидкости; - коммутационная коробка (тип ССА).

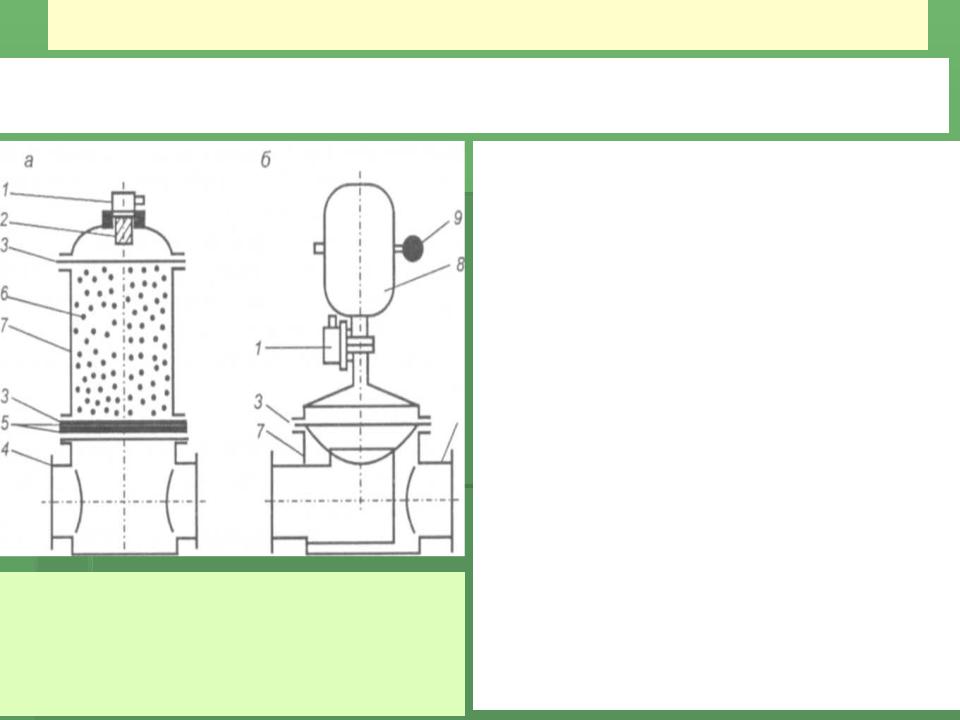

Пламеотсекатели

В комплект АСПВ входят также быстродействующие пламеотсекатели, которые служат для исключения допуска распространения пламени по технологическим коммуникациям и внутри оборудовании. На практике применяются песчаные и мембранные пламеотсекатели.

Общий вид песчаного (а) и мембранного (б) штамеотсекателя: / - крышка пироустройства, 2 - пирозаряд; 3 - мембраны; 4 - патрубок; 5 - пакет; 6 - зернистый материал; 7 - корпус; 8 - баллон; 9 - манометр

Принцип действия песчаного пламеотсекателя

состоит в следующем. При подаче электричес- кого импульса воспламеняется пирозаряд 2. Образующиеся при этом газы разрушают мемб- раны 5 и с большой скоростью выбрасывают песок вниз. Под действием потока песка опорные лепестки, размещенные в пакете 5, отгибаются и перекрывают оба сечения патрубка 4, а песок заполняет всю нижнюю полость. Время срабатывания конструкции составляет не более 0,03-0,2 с (при величине условного прохода 100-350 мм).

Пламеотсекатели не обеспечивают герметичного перекрытия трубопроводов, однако полностью исключают прохождение пламени.

По сравнению с огнепреградителями они имеют ряд преимуществ: не создают допол- нительного гидравлического сопротивления и эффективны в условиях сильно запыленных и загрязненных сред.

В качестве огнетушащих веществ для АСПВ

за рубежом широко применяют бром-, хлор- и фторпроизводные метана и этана. В отечественной системе «Радуга» в качестве огнетушащего вещества используют воду.

Флегматизация взрывоопасной среды

Флегматизация взрывоопасной среды основана на разбавлении взрывоопасной среды до состояния, в котором она не способна распространять пламя, или же в создании инертной среды.

Сущность метода создания инертной среды заключается в опережающей флегматизации взрывчатой смеси в коммуникациях, с тем чтобы не допустить распространения пламени из аппарата, в котором произошел взрыв, на другие аппараты данной технологической линии и таким образом предотвратить вторичные взрывы. Инертная зона создается флегматизирую- щим устройством, которое представляет собой автоматический быстродействующий огнету- шитель, срабатывающий по сигналу индикатора взрыва. При этом освобождается выходное отверстие и флегматизирующая смесь под давлением вытесняющего газа впрыскивается в защищаемый объем. При расчете такого флегматизирующего устройства задача сводится к определению объема баллона и давления газа, необходимого для вытеснения флегматизи- рующего состава.

Для флегматизации горючих газов или создания защитных атмосфер в емкостях с ЛВЖ

чаще всего используют азот и диоксид углерода. Их концентрация поддерживается выше точки флегматизации с учетом коэффициента безопасности. При выборе состава защитных атмо- сфер в технологических процессах, связанных с приготовлением или переработкой порошков металлов и сплавов, следует учитывать, что некоторые из них способны гореть в азоте и диоксиде углерода, в этом случае применяются аргон или гелий. Как правило, при разработке состава защитных атмосфер в оборудовании, в котором обращаются порошки металлов, предусматривают наличие в среде небольших взрывобезопасных концентраций кислорода, чтобы обеспечить образование защитных пленок на поверхностях, образующихся при измельчении частиц, и предотвратить самовоспламенение материала при выгрузке из оборудования.

Для блокировки взрыва применяются отсекающие устройства в виде быстродействующих отсечных клапанов, которые срабатывают при сигнале с индикатора взрыва.

Флегматизирующие устройства и отсекатели устанавливаются на вводных и выводных коммуникациях трубопроводных систем, в системах вентиляции и аспирации воздуха. Если велика вероятность возникновения взрывоопасной ситуации, то лучшим решением по противовзрывным мероприятиям считается системы контроля за ходом технологических процессов, обеспечивающая немедленное прекращение работы всей технологической линии.

Контроль за накоплением горючих газов и паров осуществляется с помощью специальных газоанализаторов и газосигналанализаторов, которые рассмотрения в лекции № 2. Наиболь- шее распространение получили термохимические приборы.

Активное вентилирование является традиционным способом предупреждения взрыва.

Пассивные способы взрывозащиты

К пассивным средствам взрьгвозащиты технологического оборудования относится один из самых распространенных способов - применение предохранительных устройств, т.е. предохрани- тельных мембран и клапанов и дыхательной арматуры. Установка предохранительных конструкций, применяемых для взрьгвозащиты технологического оборудования и помещений, служит для ослаб- ления разрушительного действия взрыва за счет своевременного сброса из объекта защиты избыточ- ного давления. Все эти устройства срабатывают при повышении давления сверх установленных пределов.

Предохранительные мембраны представляют собой специально ослабленную часть защищаемого аппарата и срабатывают при заданном давлении. Предельная простота конструкции, высокое быстро- действие, малая инерционность, полная герметизация сбросного отверстия до срабатывания мемб- раны - эти существенные преимущества предохранительных мембран обусловливают их широкое применение.

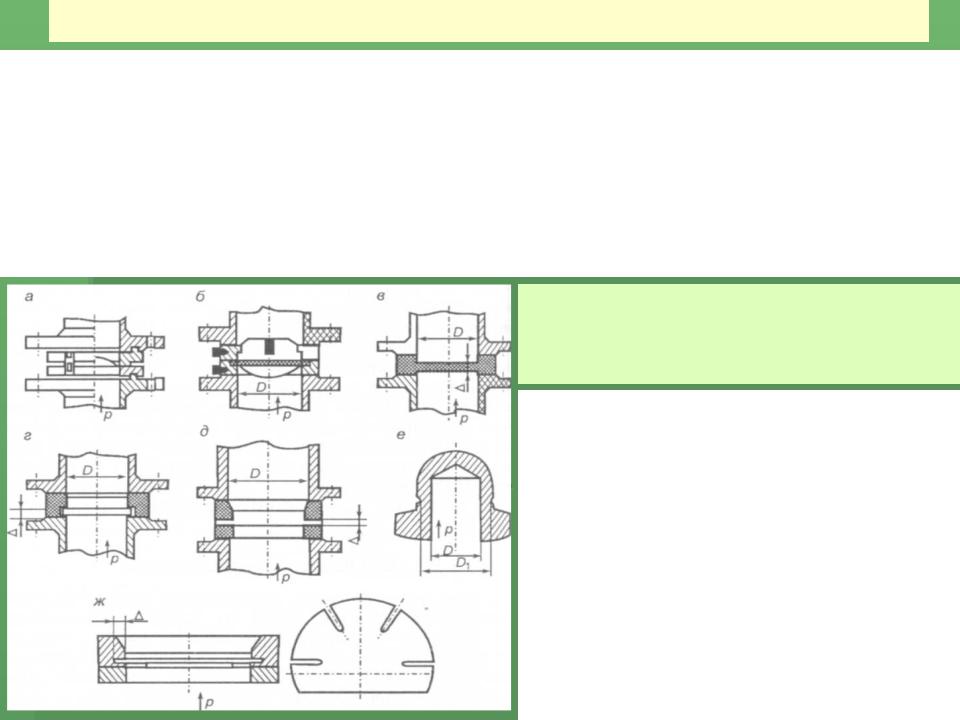

Основные типы предохранительных мембран: а - разрывная; б - хлопающая; в, г - ломающиеся; д - срезная; е - отрывная; ж — специальная

При выборе мембраны необходимо учиты- вать давление в аппарате, конкретные усло- вия работы оборудования и требования, предъявляемые к его взрывобезопасности. Мембрана должна срабатывать при давле- нии, на 20-30% превышающем рабочее давление.

Кроме мембран применяют предохранитель-ные клапаны пружинного, откидного и других типов.

Предохранительный клапан

автоматического действия предназначен для выпуска из емкостей и трубопроводов излишнего количества газа или пара при

превышении давления сверх нормативов.

Огнепреградители

С целью предотвращения распространения пламени по производственным коммуникациям

применяют сухие огнепреградители, жидкостные предохранительные затворы, затворы из твердых измельченных материалов, автоматически закрывающиеся задвижки и заслонки, водяные завесы, а также быстродействующие пламеотсекатели.

Огнепреградителъ сухого типа устанавливают на пожароопасном аппарате или трубопрово- де, который пропускает поток газопаровоздушной смеси или жидкости через пламегасящий элемент и способствует локализации пламени.

Огнепреградители классифицируют по признакам:

- по типу пламегасящего элемента - сетчатые, кассетные, с пламегасящим элементом из грану- лированного материала и с пламегасящим элементом из пористого материала;

- по месту установки - на резервуарные, или концевые (когда длина трубопровода, сообщаю- щегося с атмосферой, не превышает трех его внутренних диаметров), и коммуникационные, или встроенные:

- по времени сохранения работоспособности при воздействии пламени - 1 класс (не менее 1 ч), II класс (менее 1 ч).

Различающиеся по устройству огнепреградители имеют один и тот же принцип защит- ного действия, основанный на гашении пламени в узких каналах в результате потери теплоты, поступающей из зоны реакции к стенкам каналов. Насадка огнепреградителя разбивает движу- щуюся горючую смесь на тонкие струйки, что резко увеличивает тепловыделение, и распрост- ранение пламени прекращается.

Пламегасящая способность огнепреградителей зависит от геометрических размеров пламе- гасящего элемента (диаметраканалов и их высоты), которые определяются свойствами среды и классом огнестойкости огнепреградителя.

Основными элементами конструкции огнепреградителя являются корпус, пламегасящий элемент и присоединительные штуцеры. В качестве пламегасящего элемента в сухих огнепре- градителях используют насадки из гранулированных тел (шарики, кольца, гравий) и волокон (асбестовое волокно, стеклянная вата), кассеты с прямыми узкими каналами, сетчатые элемен- ты, а также элементы из пористых металлокерамических и металловолокнистых материалов.

В насадочных огнепреградителях насадка фиксируется в корпусе сетками или более прочны- ми решетками. Все элементы огнепреградителя должны обладать достаточной механической прочностью, чтобы выдерживать давление, возникающее при детонации, и иметь минималь- ное гидравлическое сопротивление при прохождении газа через огнепреграждающий элемент. Это достигается установкой предохранительных клапанов и выбором оптимального соотноше- ния между толщиной слоя насадки и площадью поперечного сечения огнепреградителя.

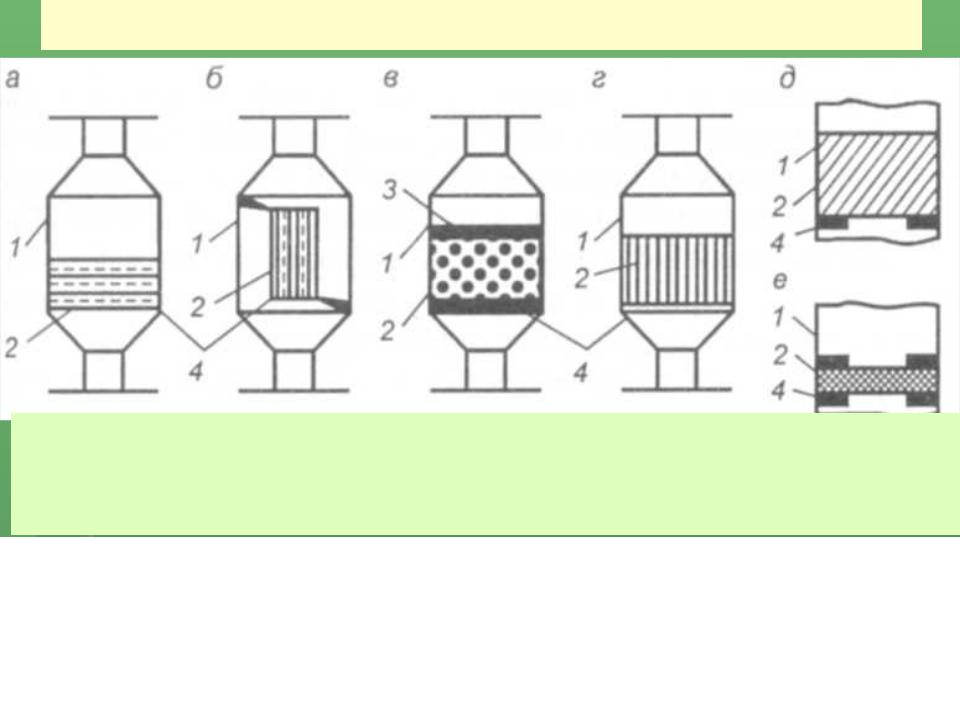

Схемы применяемых огнепреградителей

Схемы огнепреградителей с различными типами насадок:

а - горизонтальные сетки; б - вертикальные сетки; в - гравий, шарики, кольца; г - пластины с прямыми каналами, д – спиральные свернутые ленты с уклонными гофрами; е - металлокерамические насадки;

/- корпус; 2 - пламегасящий элемент, 3 - решетка; 4- прокладки и крепежные устройства

Спомощью сухих огнепреградителей защищают дыхательные линии резер- вуаров, мерников, промежуточных емкостей, напорных баков и аналогичных аппаратов с горючимижидкостями, температура которых близка или выше температуры вспышки, а также паровоздушные линии рекуперационных установок, линии газовой обвязки резервуаров с легко-воспламеняющими жидкостями и т.п.

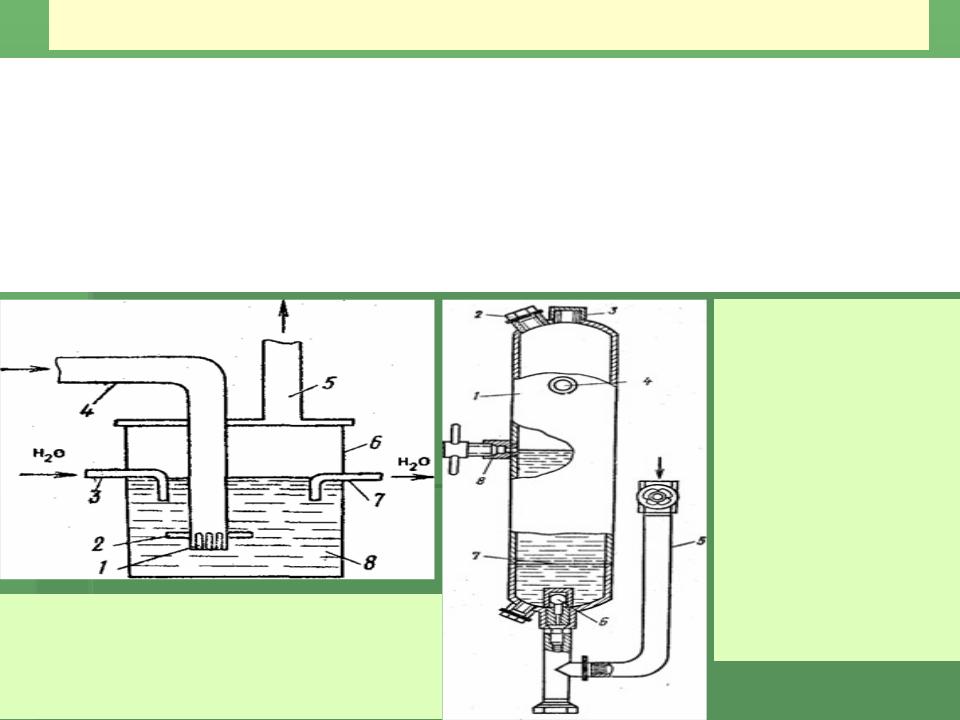

Жидкостные предохранительные затворы

Жидкостные предохранительные затворы - это защитные устройства, гашение пламени в кото-рых происходит в момент барботажа горящей газообразной смеси через слой жидкости. Конструкции гидрозатворов весьма разнообразны.

Эффективность работы гидрозатвора обеспечивается определенной высотой слоя жид- кости, через который проходит горящая смесь, а также степенью дробления газового потока на пузырьки или струйки. Прекращению горения способствует насыщение горящей смеси парами жидкости, через которую смесь барботируют. Это связано с уменьшением уровня жидкости, что необходимо учитывать для обеспечения эффективной работы гидрозатвора. Кроме того, гидрозатворы должны надежно задерживать распространение взрывной волны.

Гидрозатворы устанавливают на линиях производственной канализации, трубопроводах ава- рийного слива жидкостей, переливных линиях мерников и резервуаров, наполнительных и расходных линиях подземных резервуаров, газовых ацетиленовых линиях и т.д.

Схема гидравлического затвора низкого давления на газовой линии:

1 — прорези; 2 — отражательный диск; 3 — линия подачи воды; 4 — трубопровод подачи газа; 5 — трубопровод отвода газа; 6 — корпус; 7 — линия отвода воды; 8 — вода

Гидравлический затвор на газовой линии высокого давления:

1 — корпус; 2 — патру- бок для заливки воды; 3 — мембранный предохранительный клапан; 4 — линия отвода газа; 5 — линия подвода газа; 6 — обратный клапан; 7 — газораспредели- тельные сетки; 8 — краник контроля

уровня воды