11-19

.doc|

Вопрос 11. Фрикционная лебедка: конструктивно-кинематическая схема. Принцип действия. Расчет тягового усилия и скорости навивки каната на барабан. Правила безопасной эксплуатации. У зубчато-фрикционных лебедок между двигателем и барабаном с помощью конусной или ленточной фрикционной муфты обеспечивается плавно размыкаемая в процессе работы кинематическая связь. Подъем груза осуществляется двигателем при включенной муфте, опускание груза — за счет собственной силы тяжести при выключенной муфте. Принцип действия: Фрикционные лебедки имеют фрикционную (разъемную) связь между двигателем и барабаном (или барабанами), осуществляемую посредством конусных или ленточных фрикционных муфт. Вал двигателя лебедки вращается с постоянной скоростью в одном направлении (т.е. в процессе работы не реверсируется). Подъем груза производится на режиме двигателя при включенной муфте, опускание - под действием силы тяжести груза при выключенной муфте. Безопасная скорость вращения барабана при опускании груза обеспечивается управляемым ленточным тормозом. Наличие фрикционной связи в одномоторных подъемных механизмах позволяет осуществлять от одного двигателя привод двух и более барабанов, работающих независимо друг от друга и управляемых индивидуальными муфтами и тормозами. Такие лебедки используются только в самоходных кранах с групповым приводом механизмов.

Правила безопасной эксплуатации: - к управление лебедкой допускаются лица, прошедшие соответственно обучение и инструктаж; - лебедка должна быть надежно закреплена; - тормоз должен быть отрегулирован и огражден; - лебедка должна быть надежно заземлена; - масса поднимаемого груза не должна превышать грузоподъемности лебедки; - запрещается смазывать, осматривать и ремонтировать лебедку во время работы; - канат должен быть надежно закреплен на барабане и при полностью выбранном канате (опущенном грузе) должно оставаться на нем не менее 1,5..2 витка, не считая находящихся под зажимным устройством;

- - запрещается оставлять канат в натянутом положении после работы; - органы управления лебедкой помещают в шкаф ,запирающийся на замок. При проведении указанных работ груз должен быть опущен, а электродвигатель отключен.

|

ёВопрос 18. Скиповые подъемники: конструктивные схемы, принцип действия. Область применения, правила безопасной эксплуатации. Скиповый подъемник предназначен для подачи (подъема по высоте) отдозированной смеси заполнителей (песок, гравий, щебень) из конвейера-дозатора в бетоносмеситель. Скиповый подъемник (Рис. 1) состоит из подвижного бункера (1), перемещаемого по направляющим электротельфером или электролебедкой (3) через систему блоков (4). Схема привода скипа показана на Рис. 2 Бункер скипа (Рис. 2) представляет собой емкость, на стенке которой жестко закреплены два блока (21), ось с двумя ходовыми колесами (22) и ось с двумя уменьшенными роликами (23), выполняющая функцию оси поворота. Дно бункера (24) шарнирно соединено с емкостью осью (26), на противоположном конце дна жестко укреплена ось (25) с ходовыми колесами. Бункер (рис.1) перемещается по двум швеллерам, разделенным на три сборки, скрепленные поперечными ребрами (5) и накладками (6). Накладки (6) прикрепляются после полной сборки установки. Верхняя сборка имеет ответвление (7) от основного направления, которое является пределом движения колес на дне бункера. Дальнейшее продвижение бункера скипа вместе с осью поворота днища вверх открывает дно и выгружает заполнители в бетоносмеситель.

|

Вопрос 12. Электрореверсивные лебедки: конструктивно-кинематическая схема. Предохранительные устройства. Расчет тягового усилия и скорости навивки каната на барабан. Каждая реверсивная лебедка состоит (рис. 3.5) из рамы, на которой смонтированы электродвигатель 4, пусковая аппаратура, цилиндрический двухступенчатый зубчатый редуктор 5 и гладкий барабан /, установленный на тихоходном валу редуктора. Вал электродвигателя соединен с быстроходным валом редуктора упругой втулочнопальцевой муфтой 3, внешняя цилиндрическая поверхность которой служит одновременно шкивом автоматического постоянно замкнутого двухколодочного тормоза 2 с электрогидравлическим толкателем, предназначенным для размыкания колодок тормоза. Толкатель представляет собой механизм, преобразующий вращательное движение ротора двигателя в возвратно-поступательное движение штока, размыкающего колодки. Барабаны лебедок могут крепиться на валу редуктора консольно и не имеют выносной опоры. Вал барабана опирается на выносную опору 7 через подшипник. Барабан лебедки соединяется с выходным валом редуктора с помощью зубчатой муфты 6. Пусковая аппаратура лебедок включает реверсивный магнитный пускатель и кнопочный пост управления, с помощью которого осуществляется отключение работающего двигателя, его полный останов и включение на обратное направление вращения. Управляют лебедкой с помощью электромагнитных пускателей кулачкового контроллера и кнопок управления. Дистанционное управление лебедкой осуществляется путем отсоединения шкафа с электроаппаратурой от лебедки, его переноса и крепления в необходимом для работы месте.

Вопрос 12. Электрореверсивные лебедки: конструктивно-кинематическая схема. Предохранительные устройства. Расчет тягового усилия и скорости навивки каната на барабан. Каждая реверсивная лебедка состоит (рис. 3.5) из рамы, на которой смонтированы электродвигатель 4, пусковая аппаратура, цилиндрический двухступенчатый зубчатый редуктор 5 и гладкий барабан /, установленный на тихоходном валу редуктора. Вал электродвигателя соединен с быстроходным валом редуктора упругой втулочнопальцевой муфтой 3, внешняя цилиндрическая поверхность которой служит одновременно шкивом автоматического постоянно замкнутого двухколодочного тормоза 2 с электрогидравлическим толкателем, предназначенным для размыкания колодок тормоза. Толкатель представляет собой механизм, преобразующий вращательное движение ротора двигателя в возвратно-поступательное движение штока, размыкающего колодки. Барабаны лебедок могут крепиться на валу редуктора консольно и не имеют выносной опоры. Вал барабана опирается на выносную опору 7 через подшипник. Барабан лебедки соединяется с выходным валом редуктора с помощью зубчатой муфты 6. Пусковая аппаратура лебедок включает реверсивный магнитный пускатель и кнопочный пост управления, с помощью которого осуществляется отключение работающего двигателя, его полный останов и включение на обратное направление вращения. Управляют лебедкой с помощью электромагнитных пускателей кулачкового контроллера и кнопок управления. Дистанционное управление лебедкой осуществляется путем отсоединения шкафа с электроаппаратурой от лебедки, его переноса и крепления в необходимом для работы месте.

Правила безопасной эксплуатации: - к управление лебедкой допускаются лица, прошедшие соответственно обучение и инструктаж; - лебедка должна быть надежно закреплена; - тормоз должен быть отрегулирован и огражден; - лебедка должна быть надежно заземлена; - масса поднимаемого груза не должна превышать грузоподъемности лебедки; - запрещается смазывать, осматривать и ремонтировать лебедку во время работы; - канат должен быть надежно закреплен на барабане и при полностью выбранном канате (опущенном грузе) должно оставаться на нем не менее 1,5..2 витка, не считая находящихся под зажимным устройством;

- - запрещается оставлять канат в натянутом положении после работы; - органы управления лебедкой помещают в шкаф ,запирающийся на замок. При проведении указанных работ груз должен быть опущен, а электродвигатель отключен.

|

|

|

Вопрос 13. Канатоемкость барабана и ее связь с высотой подъема груза. Способы закрепления конца каната на барабане. Требования к способу заделки каната. Главные параметры лебедки. Правила безопасной эксплуатации.

Канатоемкость

при однослойной навивки:

Канатоемкость

при двуслойной навивки:

Канатоемкость

при трехслойной навивки:

Рабочая

канатоемкость барабана:

Главные параметры лебедок: 1. Тяговое усилие на канате. 2. Канатоемкость(высота подъема груза). Правила безопасной эксплуатации: - к управление лебедкой допускаются лица, прошедшие соответственно обучение и инструктаж; - лебедка должна быть надежно закреплена; - тормоз должен быть отрегулирован и огражден; - лебедка должна быть надежно заземлена; - масса поднимаемого груза не должна превышать грузоподъемности лебедки; - запрещается смазывать, осматривать и ремонтировать лебедку во время работы; - канат должен быть надежно закреплен на барабане и при полностью выбранном канате (опущенном грузе) должно оставаться на нем не менее 1,5..2 витка, не считая находящихся под зажимным устройством;

- - запрещается оставлять канат в натянутом положении после работы; - органы управления лебедкой помещают в шкаф ,запирающийся на замок. При проведении указанных работ груз должен быть опущен, а электродвигатель отключен. Жесткие канаты крепят зажимными винтами и планками, а гибкие – клиновыми креплениями. Для уменьшения усилий, действующих на узлы крепления, рекомендуется, чтобы при разматывании каната на барабане оставалось 1,5-2 витка; 3-зажимными винтами(рис. б); 4,5-зажимными планками(рис.б); 6-с помощью клиньев(рис.б) |

Вопрос 19. Строительные краны: назначение, разнообразие конструкций, область применения каждого. Виды грузовой характеристики кранов, пример выбора крана по графику грузоподъемности. Основы выбора крана. Строительные краны: 1.По типу: - кран стрелового типа: - плавучие; железнодорожные; - мачтовые жестконогие; - полупортальные; - мачтовые винтовые; - портальные; - башенные; - стреловые самоходные (применяются на объектах с большими объемами строительно-монтажных и погрузочно-разгрузочных работ); - краны мостового типа: - мостовые; - козловые (для выполнения погрузочно-разгрузочных и транспортных работ на складских территориях заводов и комбинатов строительных изделий и конструкций); - полукозловые; - краны кабельного типа: - кабельные; - кабельно-мостовые. 2. По типу грузозахватного устройства: - магнитные; - грейферные; - крюковые. На рис. 3.40, б показан кран в рабочем положении; на рис. 3.40, в приведены его грузовые характеристики. Алгоритм выбора крана:

|

Вопрос 14. Тали и тельферы: определение, конструктивные схемы, принцип работы. Расчет тягового усилия и канатоемкость. Область применения и правила безопасной эксплуатации. Тали представляют собой компактные грузоподъемные устройства, подвешиваемые на опорах. Они применяются при выполнении монтажных, ремонтных и такелажных работ. По типу привода различают ручные и электрические тали. Принцип действия: Ручные тали по конструкции делятся на шестеренные и червячные с ручным приводом от рычажно-храпового механизма или от бесконечной цепи. Червячная таль (рис. 3.2, а) подвешивается к несущим элементам на крюке 7, шарнирно соединенном с корпусом 6. В корпусе расположен червяк 9, входящий в зацепление с червячным колесом 5, которое вместе с грузовой звездочкой 4 жестко закреплено на валу. Грузовая (обычно пластинчатая) цепь 2 огибает грузовую звездочку 4, звездочку 10 подвижной крюковой обоймы 1 и крепится к корпусу тали, образуя двукратный полиспаст. При вращении тяговой звездочки 8 бесконечной цепью 11 движение через червячную передачу сообщается звездочке 4, которая, перемещая грузовую цепь, осуществляет подъем или опускание крюка. Поднятый груз удерживается на высоте дисковым грузоупорным тормозом 3 с храповым остановом, установленным на валу червяка. Усилие F (Н) в тяговой цепи, необходимое для подъема груза весом Q (Н): F = Qr/(unuчRη), (3.4) где r — радиус грузовой звездочки, мм; un — кратность полиспаста; uч — передаточное число червячной передачи; R — радиус тяговой звездочки, мм; η = 0,55-0,75 — КПД тали. При необходимости горизонтального перемещения поднятого груза тали подвешивают к ходовым тележкам, передвигающимся по двутавровой балке — монорельсу. Тележки талей грузоподъемностью 0,5... 1 т обычно не имеют механизма передвижения и перемещаются за счет усилия рабочего, а у тележек талей грузоподъемностью 1...5 т устанавливается механизм передвижения с ручным приводом (рис. 3.2, б). Грузоподъемность ручных талей составляет от 0,5 до 10 т, а высота подъема груза — до 3 м. Электрические тали применяют для перемещения груза самостоятельно или в качестве грузоподъемных механизмов кранов (поворотные и неповоротные на колонне краны, кран-балки, козловые краны и т. д.).

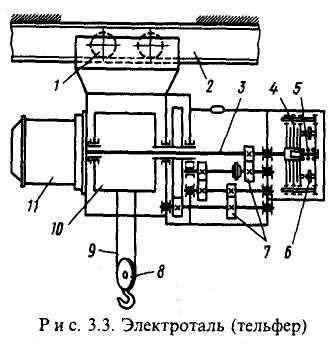

Они могут быть неподвижными и передвижными с ручным и электроприводным механизмом передвижения. В последнем случае таль называется тельфером (рис. 3.3), который состоит из одной или двух ходовых тележек 1, электродвигателя 11, барабана 10, редуктора 7, электромагнитного дискового (или колодочного) тормоза 4, крюковой обоймы 8. Крутящий момент от двигателя через редуктор передается на грузовой нарезной барабан, на который навивается канат9.

П

|

|

|

Вопрос 15. Строительные подъемники: классификация, конструктивные схемы, область применения, правила безопасной эксплуатации. Строительные подъемники классифицируют по назначению, способу установки, конструкции направляющих, типу грузонесущего органа и механизма подъема, способу монтажа и степени мобильности. Подъемники различают:

Подъемники не имеют единой системы индексации. Область применения: Строительные подъемники предназначены для подъема (опускания) в грузонесущих органах строительных грузов и людей на этажи и крыши зданий и сооружений при выполнении строительно-монтажных, отделочных и ремонтных работ. Грузонесущие органы строительных подъемников (клеть, кабина, платформа, ковш, крюк, бункер, бадья, захваты и т. д.) движутся, как правило, по вертикальным жестким направляющим. Правила безопасной эксплуатации:

|

Вопрос 16. Мачтовые подъемники с канатным приводом. Конструктивные схемы. Варианты исполнения грузовых платформ. Производительность. Порядок монтажа и демонтажа. Мачтовые подъемники наиболее распространены в городском строительстве и предназначены для подъема и поэтажной подачи через оконные и дверные проемы зданий различных строительных материалов и деталей при санитарно-технических, отделочных, ремонтных и других работах. Различают грузовые и грузопассажирские мачтовые подъемники. Последние применяют для подъема не только грузов, но и людей при строительстве многоэтажных зданий. Мачтовый подъемник состоит из опорной рамы, вертикальной направляющей мачты, подъемной грузовой платформы (у грузовых) или кабины (у грузопассажирских), механизма подъема платформы (кабины), органов управления и предохранительных устройств. В механизмах подъема используются реверсивные лебедки с электроприводом. По конструкции мачты различают подъемники с одной направляющей мачтой (одностоечные) и с двумя направляющими мачтами (двухстоечные). Одностоечные и двухстоечные подъемники оснащаются жесткими и выдвижными грузонесущими органами. Подъемники с жестким грузонесущим органом имеют одно рабочее движение — подъем груза, с выдвижным два рабочих движения — подъем груза и горизонтальное его перемещение внутрь здания через проем. Грузовой мачтовый подъемник (рис. 3.6, а) состоит из опорной рамы 3, реверсивной грузовой лебедки 4, канатно-блочной системы, вертикальной мачты 7, в направляющих которой перемещается грузонесущий орган (стрела, платформа, монорельс) 1, системы управления и предохранительных устройств. В мобильных подъемниках, перевозимых в прицепе к автомобилю, предусмотрены колеса на пневмомашинах 5, которые во время работы подъемника вывешиваются винтовыми опорами (аутригерами) 6. Мобильные свободностоящие подъемники имеют неразборную на отдельные секции мачту высотой до 12 м, жесткую платформу и применяются на строительстве зданий малой этажности. Монтаж—демонтаж подъемника осуществляется с помощью грузовой лебедки в течение 10...15 мин. Грузоподъемность мобильных грузовых подъемников — 320 кг. Приставные грузовые подъемники имеют секционно-разборную мачту и выдвижной грузонесущий орган. Подача груза внутрь здания после подъёма осуществляется выдвижением платформы 1 с грузом вдоль жесткой подъемной рамы 2 (рис. 3.7, а), изменением угла наклона и перемещением шарнирно-сочлененной стрелы 3 с гуськом 4 (рис. 3.7, б) или перемещением монорельса 5 с грузом относительно мачты (рис. 3.7, в). Наличие таких органов обеспечивает высокую безопасность работы, так как отпадает необходимость выхода рабочего на грузовую платформу подъемника для ее разгрузки. Мачты подъемников представляют собой решетчатые конструкции прямоугольного и треугольного сечения с одной или двумя направляющими для роликов грузонесущего органа. Мачты крепят к зданию настенными опорами. Мачты подъемников для многоэтажного строительства выпускают разборными, состоящими из взаимозаменяемых секций длиной 1.5...3 м. Вдоль мачты с помощью канатно-блочной системы или реечного зацепления перемещаются жесткие или подвижные в пространстве грузонесущие органы. К жестким органам относят вертикально перемещаемые платформы. Эксплуатационная производительность строительных подъемников (т/ч): Пэ = nQkГkв, где Q — номинальная грузоподъемность, т; kГ = 0,6-0,8 — коэффициент использования подъемника по грузоподъемности; кв = 0,5-0,9 — коэффициент использования подъемника по времени; п — число циклов в час; n = 3600/ tц , tц — продолжительность одного цикла, с: tц = tM + tр, где tM — машинное время, затрачиваемое на вертикальное и горизонтальное перемещение грузонесущего органа, с; tp — время, затрачиваемое на ручные операции, включающие погрузку и разгрузку, с. Для подъемников с жестким грузонесущим органом: tM = 2L/v, с выдвижным: tu = (2h/v) + (2L/vr) где h и v — высота (м) и скорость (м/с) подъема и опускания груза; L и Vr— длина пути (м) и скорость (м/с) перемещения груза в проем. Монтаж подъемника осуществляют методом наращивания сверху секции с помощью монтажного барабана лебедки, монтажного каната и самоподъемной монтажной головки с наклоняющейся стрелой 10 (см. рис. 3.6, 6) и собственным механизмом перемещения головки по мачте. Подъемник можно монтировать также с помощью башенного крана, монтажного блока, каната и вспомогательной лебедки. При наращивании мачты во время монтажа грузовые канаты, запасованные на максимальную высоту подъема кабины, постепенно сматываются с резервных барабанов. Подъемником управляет один машинист. Безопасность работы подъемника обеспечивается ограничителем скорости, установленным на каретке, и ловителями, срабатывающими при ослаблении натяжения или обрыве подъемного каната. Монтаж—демонтаж подъемника осуществляется с помощью подъемной лебедки в течение 10—15 мин. При работе подъемник является стационарным. Подъемник устанавливается так, чтобы край его грузовой платформы находился непосредственно у стены строящегося здания. Ось рамы подъемника располагается параллельно или перпендикулярно по отношению к стене. Способ установки зависит от характера поднимаемых грузов. В первом случае непосредственно в проем здания подаются только малогабаритные грузы, а во втором — длинномерные (бревна, доски, трубы), подаваемые в проемы через специальные приемные площадки. Применение свободиостоящих мобильных подъемников целесообразно при обслуживании, рассредоточенных объектов с не большими объемами выполняемых работ.

|

Вопрос 17. Шахтные подъемники. Конструктивные схемы. Область применения. Порядок монтажа и демонтажа. Ш Грузоподъемность шахтного подъемника может находиться в пределах от 50 до 20000 кг. Высота подъема до 20 метров. Шахтные подъемники применяют для подачи бетонной смеси, растворов, а также мелких штучных грузов на строительстве кирпичных и монолитных железобетонных дымовых труб. Основным узлом таких подъемников является вертикальная сборно-секционная решетчатая шахта квадратного или прямоугольного сечения, внутри которой по направляющим при помощи реверсивной, лебедки перемещается грузовая клеть с платформой или самоопрокидывающимся ковшом. Разгрузка платформы (ковша) осуществляется через проемы в шахте. Клеть оборудуется автоматическими ловителями, предотвращающими ее падение при обрыве грузового каната. В крайних рабочих положениях клети электродвигатель подъемной лебедки автоматически отключается концевыми выключателями. Шахтные подъемники устанавливают стационарно внутри трубы и монтируют постепенным наращиванием по, мере увеличения высоты сооружения. Устойчивость шахты и ее вертикальное положение обеспечиваются раскреплением шахты гибкими связями (вантами) к стенкам трубы. В зависимости от диаметра и высоты трубы применяются одно-, двух- и многошахтные подъемники. Так, например, при строительстве кирпичных дымовых труб высотой до 100 м и верхним диаметром 2,5 м используют одношахтный подъемник с сечением шахты 90X90 см, четырехшахтный (с тем же сечением шахт) — при диаметре труб 3,75 м. Грузоподъемность клети составляет 500—750 кг, скорость подъема 0,5—1,5 м/с.

|

запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке;

запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке;

Скиповые

(ковшовые) подъемники применяют для

подачи сыпучих и мелкокусковых

материалов. Они являются, как правило,

составной частью передвижных и

стационарных растворо- и бетоносмесителей.

Самостоятельно действующие подъемники

на колесном ходу могут быть использованы

для эвакуации грунта при разработке

небольших траншей и котлованов вручную.

Скиповые подъемники имеют грузоподъемность

1—2 т, высоту подъема 5—15 м, скорость

подъема до 1,5 м/с.

Скиповые

(ковшовые) подъемники применяют для

подачи сыпучих и мелкокусковых

материалов. Они являются, как правило,

составной частью передвижных и

стационарных растворо- и бетоносмесителей.

Самостоятельно действующие подъемники

на колесном ходу могут быть использованы

для эвакуации грунта при разработке

небольших траншей и котлованов вручную.

Скиповые подъемники имеют грузоподъемность

1—2 т, высоту подъема 5—15 м, скорость

подъема до 1,5 м/с.

запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке;

запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке; запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке;

запрещается

находиться под поднятым грузом, а

также работать на неисправной лебедке; пределение

технических характеристик крана (Qk,

Lk,

Hk)

пределение

технических характеристик крана (Qk,

Lk,

Hk)

ри

включении тельфера на подъем или

опускании груза электромагниты 6,

включенные

в цепь электродвигателя, разъединяют

диски тормоза и позволяют быстроходному

валу 3

свободно

вращаться. При отключении

электродвигателя катушки электромагнитов

обесточиваются, пружина 5 прижимает

подвижные диски тормоза к неподвижным,

в результате чего груз удерживается

на высоте. Ограничитель высоты

подъема груза автоматически отключает

электродвигатель при достижении

крюковой обоймой предельной высоты.

Передвижение тельфера по монорельсу

2

осуществляется

от индивидуального электродвигателя

с редуктором. Управление электроталями

ведется с пола через гибкий кабель,

снабженный пультом с пусковыми

кнопками. Грузоподъемность электроталей

— 0,2... 10 т, высота подъема груза — до

35 м, скорость подъема — 0,13 м/с,

передвижения тележки — 0,33...0,5 м/с.

ри

включении тельфера на подъем или

опускании груза электромагниты 6,

включенные

в цепь электродвигателя, разъединяют

диски тормоза и позволяют быстроходному

валу 3

свободно

вращаться. При отключении

электродвигателя катушки электромагнитов

обесточиваются, пружина 5 прижимает

подвижные диски тормоза к неподвижным,

в результате чего груз удерживается

на высоте. Ограничитель высоты

подъема груза автоматически отключает

электродвигатель при достижении

крюковой обоймой предельной высоты.

Передвижение тельфера по монорельсу

2

осуществляется

от индивидуального электродвигателя

с редуктором. Управление электроталями

ведется с пола через гибкий кабель,

снабженный пультом с пусковыми

кнопками. Грузоподъемность электроталей

— 0,2... 10 т, высота подъема груза — до

35 м, скорость подъема — 0,13 м/с,

передвижения тележки — 0,33...0,5 м/с. е

разрешается находиться под поднятой

грузовой платформой.

е

разрешается находиться под поднятой

грузовой платформой.

ахтный

подъемник

представляет собой вертикальную

самонесущую металлоконструкцию

прямоугольного сечения (шахта), внутри

которой перемещается грузовая клеть

(кабина). Электропривод может

устанавливаться вверху или вне шахты.

Подъемник устанавливается на несущем

основании, которое выполняется плоским,

или в виде приямка (минимальная глубина

100мм). Шахта обшивается, облицовывается

или ограждается сеткой.

ахтный

подъемник

представляет собой вертикальную

самонесущую металлоконструкцию

прямоугольного сечения (шахта), внутри

которой перемещается грузовая клеть

(кабина). Электропривод может

устанавливаться вверху или вне шахты.

Подъемник устанавливается на несущем

основании, которое выполняется плоским,

или в виде приямка (минимальная глубина

100мм). Шахта обшивается, облицовывается

или ограждается сеткой.