- •3. Физико-химические процессы, протекающие в отдельных технологических зонах вращающейся печи при мокром способе производства. Температурный режим работы.

- •3.Теплообменные устройства во вращающихся печах мокрого способа производства: фильтры, подогреваиели, цепные завесы, зацепные теплообменные устройства.

- •2.Классификация вяжущих веществ по основным свойствам и областям применения.

- •Вяжущие вещества автоклавного твердения

- •Кислотоупорные вяжущие

- •2. Сырьевые материалы для производства портландцемента. Использование отходов других производств.

- •3.Грубое измельчение сырьевых материалов. Рациональное применение различных видов дробилок в зависимости от свойств сырья. Преимущества и недостатки отдельных видов дробилок.

- •3.Интенсификация процессов помола цемента.Роль аспирации мельнеицы, температуры цемента, влажности среды.

- •1.Гидравлическая известь . Получение, состав, свойства, применение.

- •2. Виды извести, области применения.

- •Свойства

- •Применение

- •2.Специальные цементы. Глиноземистый - фазовый состав , способы получения, гидратация, свойства, области использования.

- •1.История возникновения и совершенствования технологии вяжущих веществ. Этапы развития цементной промышленности в России.

- •2.Коррозия цементного камня. Виды коррозии. Сульфатная коррозияи меры ее предотвращения.

- •3.Клинкерные холодильники: колосниковые, рекуператорные. Устройство, принцип работы, движение клинкера и воздушного потока, эксплуатационные параметры.

- •1.Рекуператорный холодильник.

- •2.Колосниковый холодильник.

- •2.Процессы протекающие при обжиге цементной сырьевой смеси с участием расплава.

- •3.Футеровка вращающихся печей , виды огнеупоров. Факторы определяющие стойкость футеровки. Роль обмазки в зоне спекания.

3.Грубое измельчение сырьевых материалов. Рациональное применение различных видов дробилок в зависимости от свойств сырья. Преимущества и недостатки отдельных видов дробилок.

На цементных заводах в специальных дробильных установках осуществляется крупное, среднее и мелкое дробление материалов в две и три стадии. В результате крупного дробления получают продукт с верхним пределом крупности порядка 100 мм; при среднем дроблении – до 10–12 мм, а при мелком – до 3–10 мм.

Степень измельчения материала определяется отношением поперечника наибольших кусков материала, поступающего в данную дробилку, к максимальному поперечнику раздробленных в ней кусков. Она составляет:

для щековых дробилок – от 4 до 6,

для конусных – от 10 до 20,

для молотковой однороторной – от 10 до 12 и двухроторной – от 15 до 20,

валковой – от 3 до 4 для твердых пород, и от 10 до 15 для слабых и мягких пород.

Различают 2 основных вида дробилок:

машины с прерывным нажатием дробящих поверхностей с попеременным их сближением и удалением друг от друга (щековые и конусные);

машины с непрерывным нажатием подвижных дробящих поверхностей, имеющих постоянный зазор (валковые);

Отдельную группу образуют ударные и молотковые дробилки, в которых используют ударное действие движущихся при высоких скоростях частей дробилки.

По конструктивным признакам дробильные машины разделяются на:

щековые дробилки, дробящая щека которых совершает качание около неподвижной или перемещающейся в пространстве оси. Эти дробилки разрушают материал путем раздавливания и раскалывания.

конусные дробилки; их дробящий конус качается в пространстве около неподвижной точки. При сближении конусов материал раздавливается, раскалывается и ломается.

валковые дробилки; в них валки вращаются вокруг собственных параллельно расположенных осей. В зависимости от формы валков материал разрушается за счет раздавливания или раскалывания.

молотковые дробилки, где материал дробится ударами молотков, укрепленных на вращающихся с большой скоростью дисках. При этом молотки непосредственно раскалывают падающие на них куски материала или же отбрасывают их с большой скоростью на неподвижные брони, при ударах о которые куски разрушаются.

Щековые дробилки применяют для крупного и среднего дробления твердых материалов и материалов средней твердости. Различают дробилки: с простым качательным движением (рисунок 1) и со сложным движением – качательным и продольным вдоль поверхности щеки (рисунок 2).

Угол захвата (α), то есть угол, образованный направлением щек в щековых дробилках, обычно не превышает 20–24º, предельный 32º. От величины угла захвата зависит отношение ширины загрузочного отверстия к ширине разгрузочной щели, то есть отношение максимального размера загружаемых в дробилку кусков материала к максимальному размеру раздробленных кусков. Производительность щековой дробилки зависит также от влажности дробимого сырья, равномерности подачи материалов в дробилку и величины загружаемых кусков.

Основные достоинства щековых дробилок заключаются в простоте конструкции, ремонта и ухода, относительной компактности, небольшой массе. Их недостатки: периодичность работы, невозможность получения кусков заданного размера, замазывание частей машины, относительно высокий расход электроэнергии.

Рисунок 1. Схема дробилки с простым движением щеки: 1 – неподвижная щека, 2 – подвижная щека, 3 – ось подвески щеки, 4 – эксцентриковый вал, 5 – шатун, 6 – механизм изменения ширины разгрузочной щеки, 7 – замыкающая пружина, 8 – задняя распорная плита, 9 – передняя распорная плита, 10 – тяга замыкающего устройства

Рисунок 2. Схема дробилки со сложным движением щеки: 1 – неподвижная щека, 2 – подвижная щека, 3 – эксцентриковый вал, 4 – механизм изменения ширины разгрузочной щеки, 5 – замыкающая пружина, 6 – тяга замыкающего устройства, 7 – распорная плита

Конусные дробилки используют преимущественно для среднего и мелкого дробления клинкера и твердых абразивных материалов.

По технологическому назначению различают дробилки: крупного, среднего и мелкого дробления.

По конструктивным особенностям различают конусные дробилки с подвешенным валом (для крупного дробления) и консольным валом (для среднего и мелкого дробления).

Валковые дробилки применяют для первичной переработки мягких пород цементного сырья (глины, мела, мергелей); они не дают переизмельченного конечного продукта.

В зависимости от физических свойств измельчаемого материала применяют одно- или двухвалковые дробилки с гладкими, рифлеными и зубчатыми валками (рисунок 3).

Дробилки с зубчатыми валками применяют для измельчения менее прочных материалов с пределом прочности при сжатии не выше 80–90 МПа, а более прочные материалы – 250 МПа – измельчают в дробилках с гладкими валками.

Степень измельчения в зубчатых валковых дробилках при переработке мягких пород достигает 8–10, а твердых – 3 – 4. Окружная скорость в быстроходных зубчатых валках (для мягких материалов) доходит до 10 м/с, а в тихоходных (для более твердых материалов) она не выше 5 м/с.

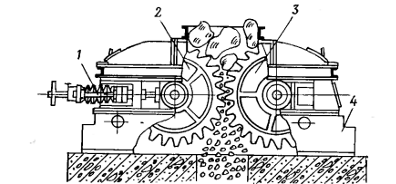

Рисунок 3. Дробилка зубчатая: 1 – отводящая регулировочная пружина, 2 – отводящий зубчатый валок, 3 – неподвижный зубчатый валок, 4 – станина

Одновалковые зубчатые дробилки применяют для крупного дробления мергелей средней твердости, слабых известняков, твердых глин, сланцев и пр. степень измельчения материалов в них до 15 и более.

Для определения наибольшего размера куска S, при котором он может быть захвачен дробильными валками диаметром D, пользуются формулой

S=t+D/x, где

D – диаметр валков, мм;

t – размер щели между валками;

x – поправочный коэффициент: для твердых пород 5, для мягких пород 2,5.

Достоинства валковых зубчатых дробилок – простота конструкции, надежность в работе. Недостаток – значительный неравномерный износ валков (от 0,004 до 0,04 кг на 1 т дробленого материала).

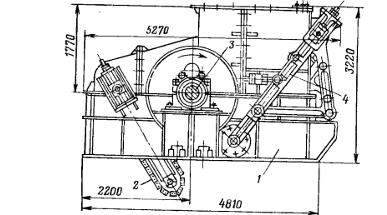

Рисунок 4. Молотковая дробилка М20х30: 1 – станина, 2 – колосниковая решетка, 3 – отбойный брус, 4 – отбойная плита, 5 – крышка станины, 6 – молоток, 7 – ротор, 8 – выдвижная колосниковая решетка, 9 – направляющая выдвижной решетки

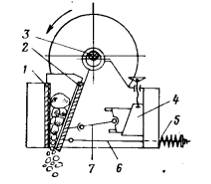

Рисунок

5. Дробилка самоочищающаяся: 1 – станина,

2 – очистной транспортер, 3 – вал ротора,

4 – подвижная плита

Рисунок

5. Дробилка самоочищающаяся: 1 – станина,

2 – очистной транспортер, 3 – вал ротора,

4 – подвижная плита

По своему назначению, конструктивным особенностям и принципу действия дробилки этого типа бывают:

Молотковые (ударные), предназначенные для дробления всех видов хрупких материалов небольшой влажности (рисунок 4). Молотковые самоочищающиеся (рисунок 5), предназначенные для дробления пластичных и сильно пылящих материалов, образующих с повышением влажности пластичную, липкую массу. Различают одно – и двухроторные дробилки.

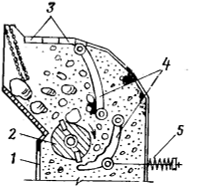

Рисунок 6. Схема ударно-метательной однороторной дробилки: 1 – станина, 2 – ротор, 3 – отбойные плиты, 4 – колосниковые решетки, 5 – амортизационная пружина