2_Требования к деталям_новое

.doc

2. Требования к деталям. Основные критерии: прочность, жесткость, износостойкость, теплостойкость. Машиностроительные материалы.

Машины используются в различных отраслях народного хозяйства. От назначения машины зависит и требования предъявляемые к ней. Эти требования учитывают при конструировании машины в целом и отдельных ее деталей.

Требования, предъявляемые к деталям и узлам:

Основные:

- надежность (свойство изделия сохранять во времени свою работоспособность);

- экономичность (экономичность определяют стоимостью материала, затратами на производство и эксплуатацию).

Дополнительные:

- металлоемкость;

- техника безопасности;

- удобство обслуживания;

- унификация;

- стандартизация;

- дизайн.

Критерии работоспособности и расчета деталей машин:

Основные критерии: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость.

I. Прочность – главный критерий работоспособности.

1. Статическая прочность - это прочность при постоянной или редко повторяющейся нагрузке, например при перегрузках.

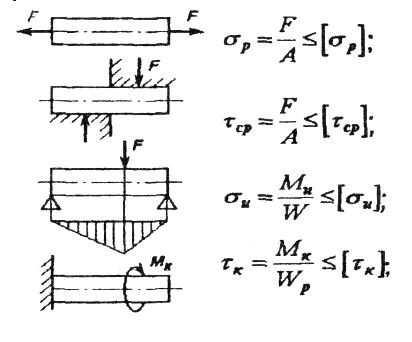

асчетные

формулы:

асчетные

формулы:

А – площадь; F-сила; W-момент сопротивления изгибу относительно оси; []-доп-е напр-я.

2.Усталостная прочность - это прочность в условиях систематического изменения действующего напряжения.

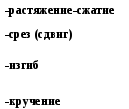

Пример: Вращающийся вал редуктора на двух опорах несет зубчатое колесо, на которое действуют силы в зацеплении (силы от другого зубчатого колеса). На рис. 1 показана одна из сил в зацеплении. Под действием силы F, вал испытывает напряжения изгиба и его точка М в положении, показанном на рис. 1, нагружена напряжениями сжатия. При повороте вала на 180° та же точка будет нагружена напряжением растяжения, которое по модулю равно напряжению сжатия. Таким образом, при вращении вала напряжения в нем будут систематически меняться даже при постоянной силе Fr.

Для инженерных расчетов в каждом конкретном случае, исходя из статистических данных и опыта расчёта машин задаются графиком (циклом) изменения напряжения.

- ассиметричный.

ассиметричный.

r>0

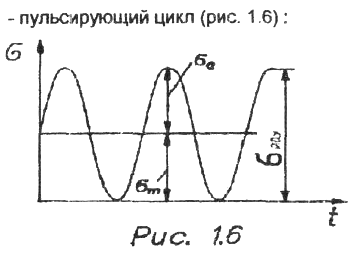

- пульсирующий цикл.

(зубчатые колеса)

- знакопеременный

цикл.

знакопеременный

цикл.

(валы)

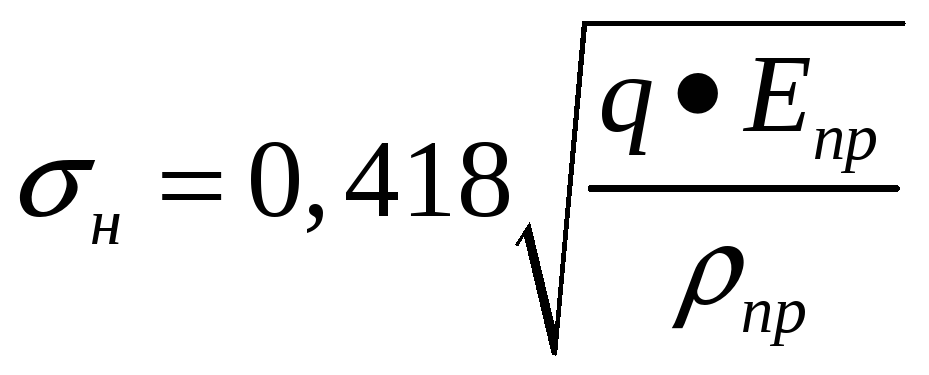

3. Контактная прочность

При давлении детали на деталь (зубчатые колеса) происходит их деформация.

Согласно закону Гука поверхность при давлении сжимается, а при прекращении давления восстанавливается. В результате многократно повторяющихся изменений напряжений происходит растрескивание поверхностей. В трещины попадает масло и вызывает дополнительное расклинивающее действие. В конечном итоге происходит разрушение поверхностей.

Впервые контактный износ изучил Герц (1881г.) и вывел формулу в общем виде определения контактных напряжений в центре контактной площадки. При этом Герц использовал цилиндры бесконечной длины, полированные и строго цилиндрической формы.

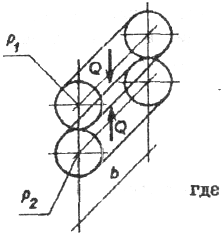

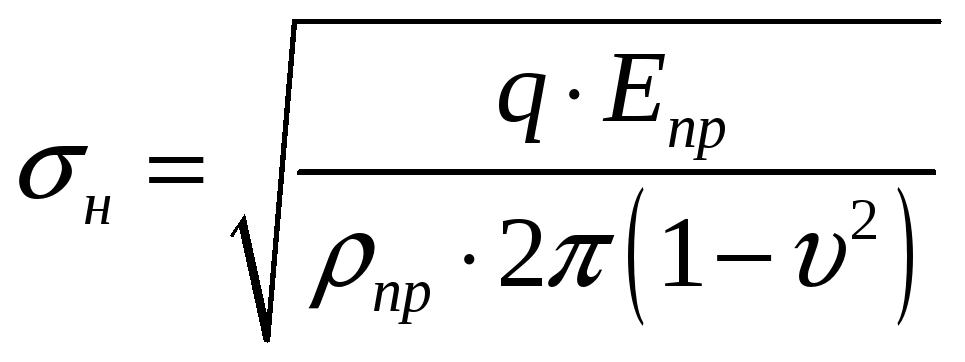

Для

контакта двух цилиндров по линии:

Для

контакта двух цилиндров по линии:

где q - нагрузка на единицу контактной площади; Епр- приведенный модуль упругости; ρпр – приведенный радиус кривизны контактирующих поверхностей; υ- коэффициент Пуансона (для стали = 0,25..0,35).

Для стали:

Контактная прочность наиболее изучена и по ней ведут основные расчеты (зубчатые колеса, подшипники).

II. Жесткость деталей – это их способность сопротивляться изменению формы и размеров над действием нагрузок.

III. Износостойкость – свойство материала оказывать сопротивление изнашиванию, т.е. процессу постепенного изменения размеров деталей в результате трения.

IV. Теплостойкость – это способность деталей сохранять прочность при работе в условия высоких температур. Нагревание может возникать из-за разных причин из вне или из-за трения трущихся деталей, для исключения этого используют смазку или водяное или воздушное охлаждение.

V. Виброустойчивость. (резонанс, вибрации).

Материалы для изготовления деталей машин.

Выбор материалов зависит от назначения машины. Он значительно влияет на качество и стоимость деталей и машины в целом. Стоимость материалов от стоимости машины составляет 60... 70%.

При выборе материала учитывают:

Необходимость обеспечения прочности и жесткости при минимальной массе.

Соответствие материала условиям эксплуатации (антифрикционные свойства, теплостойкость, износостойкость).

Стоимость и дефицитность материала.

Соответствие технологических свойств материала способу изготовления детали.

Детали изготавливают из металлических и неметаллических материалов.

Металлы делятся на черные и цветные.

К черным металлам относятся чугуны и стали.

Чугуны (содержат углерода свыше 2%):

1.Серый чугун (углерод в свободном состоянии) СЧ15, СЧ20 и т.д.: из него отливают корпусные детали, маховики, шкивы.

Свойства:

- жесткость;

- сравнительно малая прочность;

- хрупкость (наибольший коэффициент относительного удлинения);

- антифрикционные свойства ( применяют в неответственных, ненапряженных и тихоходных узлах машины);

- внутреннее трение (способность поглощать энергию при колебаниях);

- хорошие литейные свойства;

- относительная дешевизна.

В обозначении марки чугуна цифры соответствуют пределу прочности при растяжении, в кгс/мм2. Прочность на изгиб в 1,5...2,2 раза больше предела прочности при растяжении.

Модуль упругости Е ≈ (4,5...5,0)100σВ, где σВ - предел прочности, МПа. Обычно Е ≈ 0,9∙105МПа.

2. Высокопрочный чугун- ВЧ40, ВЧ35 и т.д. Углерод имеет шаровидную структуру.

Предел выносливости почти такой же, как у стали с Е ≈ (1,6...1,9)105МПа.

3. Белый и отбеленный чугуны. Углерод находится в связанном состоянии, в виде карбида железа.

Свойства:

- высокая твердость;

- не обрабатываемость резцом;

- износостойкость;

- хрупкость.

4. Ковкий чугун - КЧ 30-6, где 30 - предел прочности, кгс/мм2, 6 - относительное удлинение, %. Получается отжигом белого чугуна. Обладает значительным коэффициентом относительного удлинения.

Чугуны получили применение благодаря высокой прочности и жесткости, а также сравнительно низкой стоимости.

Сталь - сплав железа с углеродом, с содержанием углерода менее 1,6%. Свойства:

- прочность;

- пластичность;

- хорошо воспринимает различную термическую обработку.

1. Сталь углеродистая обыкновенного качества - ст.З, ст.5 и др. Цифра обозначает возрастание прочности за счет увеличения процентного содержания углерода.

2. Сталь углеродистая качественная конструкционная — сталь 25, сталь 45 и др. Цифры указывают содержание углерода в сотых долях процента. Различают:

- низкоуглеродистые с содержанием углерода до 0,25% (цементируемые);

- среднеуглеродистые (улучшаемые и закаливаемые) с содержанием углерода от 0,25% до 0,6%;

- высокоуглеродистые (закаливаемые) с содержанием углерода больше 0,6%.

3. Легированные стали- сталь 40Х, сталь 40ХН и другие, где буквами X и Н обозначены хром и никель в количестве до 1%.

Это качественная конструкционная сталь с легирующими добавками, которые существенно улучшают свойства стали. В качестве легирующих добавок чаще всего используют никель, хром, марганец и другие металлы.

Необходимые свойства стали достигаются термообработкой:

- отжиг - медленное охлаждение (вместе с печью) после нагрева и выдержки, применяют для снижения твердости и повышения обрабатываемости, для снятия остаточных напряжений;

- нормализация — нагрев выше точки фазовых превращений и охлаждение на воздухе, применяют для выравнивания структуры;

- улучшение - закалка с высоким отпуском, в результате получается более высокая прочность и твердость (до 350 НВ);

- закалка - высокая твердость и прочность, получаемые за счет высокой скорости охлаждения;

- отпуск - нагрев ниже температуры фазовых превращений, выдержка, медленное охлаждение, применяют для получения вязких свойств стали, снятия внутренних напряжений и улучшения обрабатываемости.

С целью повышения прочности (твердости) поверхностного слоя детали назначают химико-термические виды обработки: цементацию, азотирование, борирование. Эти методы позволяют насыщать поверхностный слой детали соответственно углеродом, соединениями азота, бора. Последующая термообработка дает высокие прочностные и износостойкие свойства поверхности детали. Глубина этого слоя поверхности - 0,2 .. 1,0 мм.

Цветные металлы делятся главным образом на сплавы меди (бронза, латунь, баббит) и легкие сплавы (алюминий, магний).

Бронза – сплав меди: с оловом; или свинцом; или железом или алюминием. Хорошо работает в условиях механического изнашивания (вкладыши подшипников, венцов червячных колец).

Латунь – сплав меди и цинка. Применяется для заливки вкладышей подшипников скольжения.

Баббиты – сплав на основе олова, свинца.

Легкие сплавы – сплавы алюминия, магния (дюралюминий).

К неметаллическим материалам относятся дерево, резина, кожа, асбест, металлокерамика и пластмассы.

Новые материалы - композиты. Любое вещество, превращенное в волокно, приобретает повышенную прочность. Волокно, как арматура, пронизывает наполнитель из пластика, углерода, алюминия - это и есть композиты, композиционные материалы. Изделия из композитов как минимум в 1,5 раза легче стальных, надежность у них выше в 2 ...3 раза, а трудоемкость изготовления на 30% ниже. Одна тонна стеклопластика (разновидность композита) заменяет 4...5т стали.