- •Содержание

- •Макроскопический метод исследования металлов и сплавов

- •Реактивы для травления

- •Порядок выполнения работы

- •Контрольные вопросы и задания.

- •Измерение твердости металлов

- •Соотношение диаметров шарика и нагрузки при испытании металлов по методу Бринелля

- •Твердость по Бринеллю

- •Практика определения твердости по Бринеллю

- •Пределы измерения твердости

- •Практика определения твердости по Роквеллу

- •Порядок выполнения работы

- •Контрольные вопросы и задания.

- •Различными методами

- •Механические испытания металлов

- •Стандартные размеры образцов

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Влияние холодной пластической деформации и рекристаллизации на структуру и свойства стали

- •Порядок выполнения работы

- •Результаты измерения твердости и определения микроструктуры сталей в зависимости от степени пластической деформации

- •Контрольные вопросы и задания

- •Диаграмма состояния железо - углеродистых сплавов

- •Порядок выполнения работы

- •Пояснения к выполнению работы

- •Контрольные вопросы и задания

- •Варианты индивидуальных заданий

- •Изучение структуры и свойств углеродистых сталей в равновесном состоянии

- •Порядок выполнения работы

- •Контрольные вопросы

- •Изучение структуры и свойств чугунов

- •Механические свойства чугунов

- •Серые чугуны (гост 1412-85)

- •Высокопрочные чугуны (гост 7293-85)

- •Ковкие чугуны (гост 1215–79)

- •Марки и свойства легированных чугунов (гост 7769-82)

- •Марки антифрикционных чугунов, их свойства и назначение (гост 1585-85)

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Термическая обработка углеродистых сталей

- •Порядок выполнения работы

- •Результаты измерения твердости и определения микроструктуры сталей в зависимости от скорости охлаждения

- •Результаты измерения твердости и определения микроструктуры сталей в зависимости от температуры отпуска

- •Контрольные вопросы и задания

- •Инструментальные стали

- •Порядок выполнения работы

- •Состав и твердость твердых сплавов

- •Контрольные вопросы и задания

- •Медные и антифрикционные сплавы

- •Химический состав и механические свойства деформируемых латуней после отжига (гост 15527-70)

- •Механические свойства и область применения литейных латуней (гост 17711-93)

- •Химический состав и механические свойства оловянных бронз

- •Химический состав и назначение алюминиевых бронз

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Химический состав и назначение баббитов

- •Библиографический список

Порядок выполнения работы

1. Ознакомиться с методикой приготовления макрошлифов.

2. Изучить коллекцию макрошлифов. Зарисовать их.

3. Изучить и зарисовать основные виды изломов (вязкий, хрупкий, усталостный).

Контрольные вопросы и задания.

Что такое макроанализ?

Что такое макрошлиф? Как производится подготовка образцов?

Перечислите признаки хрупкого и вязкого разрушения на примере изломов.

Опишите механизм усталостного разрушения и назовите зоны этого разрушения.

Охарактеризуйте факторы, влияющие на переход металлов из вязкого состояния в хрупкое.

Объясните сущность ликвации.

Что такое красноломкость и хладноломкость?

Объясните сущность образования волокнистого строения металла в процессе пластического деформирования.

Приведите примеры рационального расположения волокон металла в зависимости от способа изготовления детали.

Перечислите дефекты сварных швов.

Назовите основные зоны стального слитка и дайте их характеристику.

Охарактеризуйте возможные дефекты отливок.

Работа № 2

Измерение твердости металлов

Цель работы: изучить устройство приборов для определения твердости металлов, научиться пользоваться приборами по измерению твердости металлов.

Приборы и оборудование: пресс Бринелля, пресс Роквелла, отсчетный микроскоп для определения диаметра отпечатка, образцы сталей, чугунов и цветных металлов.

Краткие сведения из теории.Определение твердости является широко распространенным способом испытаний для характеристики механических свойств металлов. В настоящее время существует несколько методов измерения твердости, различающихся по характеру воздействия наконечника: метод вдавливания, метод отскакивания, метод царапания. Наибольшее применение получил метод вдавливания.

Под твердостью металла при вдавливании понимается его сопротивление местной пластической деформации при контактном приложении нагрузки.

Наиболее широкое распространение в машиностроительной промышленности получили методы Бринелля, Роквелла и Виккерса, благодаря их простоте и возможности производить испытания деталей без разрушения.

Определение твердости по Бринеллю. Определение твердости по Бринеллю (ГОСТ 9012-59, 22761-77) состоит в том, что при использовании специального пресса (пресса Бринелля) в испытуемый материал в течение определенного времени вдавливается нагрузкой Р стальной закаленный шарик диаметра D.

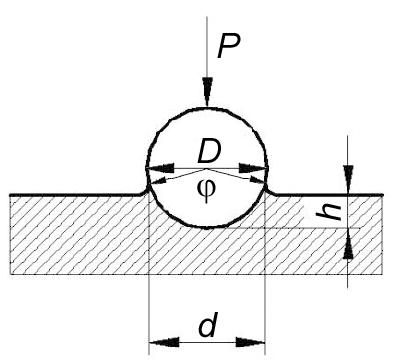

Схема испытания на твердость по Бринеллю дана на рис. 9.

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

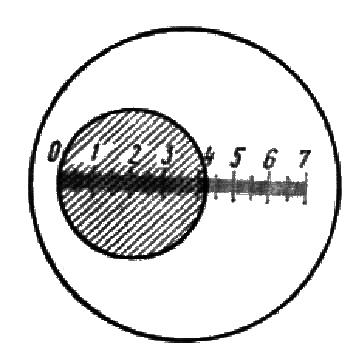

Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра (рис. 10).

Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) дает число твердости обозначаемое НВ(2):

,

кгс/мм2

(н/м2),

(2)

,

кгс/мм2

(н/м2),

(2)

где F=Dh.

Рис. 9. Схема определения твердости методом Бринелля

Рис. 10. Измерение диаметра отпечатка

Так как удобнее измерять не глубину отпечатка, а его диаметр, то, выражая глубину отпечатка через его диаметр d и диаметр шарика, получаем (3):

(3)

(3)

Подставив значение F получим (4):

,

кгс/мм2

(н/м2)

(4)

,

кгс/мм2

(н/м2)

(4)

Таким образом, зная диаметр шарика и нагрузку, замерив диаметр отпечатка, легко определить твердость.

Для получения одинаковых значений твердости металла при разных диаметрах шариков и различных нагрузках необходимо соблюдать закон подобия P/D2 = const. В этом случае угол = const, где – угол вдавливания. Поэтому при испытании по Бринеллю, учитывая закон подобия, а также то обстоятельство, что диаметр шарика подбирается в зависимости от толщины испытуемого образца металла. И что для металлов разных твердостей нужно прилагать разные нагрузки, применяют соотношения по ГОСТ 9012-59. Кроме того, продолжительность выдержки образца под нагрузкой должна быть строго определенной, чтобы деформация образца шариком полностью завершилась.

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным канем или напильником. чтобы она была ровной, гладкой и не было окалины и других дефектов. При обработке поверхности образец не должен нагреваться выше 100-150ºС.подготовка поверхности образца необходима для получения правильного отпечатка и отчетливой видимости его краев для измерения.

При выборе диаметра шарика D, нагрузки P, продолжительность выдержки под нагрузкой и минимальной толщины испытуемого образца следует руководствоваться нормами ГОСТа для испытаний по Бринеллю (табл. 2).

При указании твердости НВ иногда отмечают, при каких условиях измерялась твердость, например НВ 140 (10/3000/10) означает, что испытание производилось шариком диаметром 10 мм под нагрузкой 3000 кгс (30000 Н) в течении 10 сек.

При измерении твердости шариком определенного диаметра и с установленными нагрузками расчет числа твердости по формуле НВ=Р/F почти не выполняют, а пользуются заранее составленными таблицами, указывающими число НВ, в зависимости от диаметра отпечатка d и соотношения между нагрузкой Р и D2 (согласно табл. 3).

Существует примерная количественная зависимость между числами твердости и пределом прочности:

для стали с твердостью НВ 120–175...……………………в=0,34 НВ;

для стали с твердостью НВ 175–450..…………………….в=0,35 НВ;

для меди, латуни и бронзы отожженной..………………..в=0,55 НВ;

для меди, латуни и бронзы наклепанной..……….………в=0,40 НВ;

для алюминия и алюминиевых сплавов

с твердостью НВ 20–45............................................в=(0,33÷0,36) НВ;

для дуралюминия отожженного...……………..................в=0,36 НВ;

для дуралюминия после закалки и старения…………….в=0,35 НВ.

Таблица 2