- •8. Информация о результатах эксплуатации инструмента

- •10. Унификация элементов си

- •11. Типаж конструкции инструментов

- •12. Структура инструментального обеспечения

- •13. Асио и ее структура

- •14. Подсистема станков, материалов, технологических решений

- •15. Система режущих пластин, инструментов, вспомогательного инструмента

- •16. Устройство аси с автооператором

- •18. Типы накопительных магазинов

- •19. Цепные магазины

- •21. Способ базирования и закрепления инструмента в станках

- •22. Минимальная себестоимость операции

- •23. Состав типичной инструментальной системы

- •25. Обобщенная схема инструментальной системы

- •27. Поверхностное базирование инструмента

- •28. Состав инструментальной системы

- •29. Взаимосвязь параметров процесса обеспечения точности обработки

- •30. Схема эффективности работы технологической системы

- •31. Состав вспомогательного времени

- •32. Структура технологического времени

- •33. Взаимосвязь параметров ви с факторами снижения себестоимости операции

- •35. Алгоритм расчета точности по заданным параметрам компоновки инструмента

- •36. Система базирования и закрепления

- •37. Оценка базирования и закрепления по количественным критериям

- •38. Требования к системам сменных наладок

- •39. Типы сменных наладок

- •40. Типизация сменных наладок по видам крепежной части инструмента

- •42. Обозначение смп

- •44. Система сверл

- •45. Конструкция сверл

- •46. Конструкция фрез первого класса

- •47. Система торцевых фрез

- •48. Сборные фрезы с смп

- •49. Три стадии процесса синтеза инструментальной системы

- •50. Диагностика измерения физических величин

- •53. Мехатроны

- •54. Диагностические признаки состояния объектов процесса резания

Вопросы на экзамен по инструментальным системам машиностроительных производств.

Метод моментных наблюдений.

Метод длительных наблюдений.

Ранжирование факторов по степени их влияния на производительность резания на токарных станках.

Качество системы инструмента.

Дерево свойств.

Виды отказов инструментов.

Адаптивное управление процессом эксплуатации инструмента.

Информация о результатах эксплуатации инструмента.

Методы контроля инструмента.

Унификация элементов СИ.

Типаж конструкции инструментов.

Структура инструментального обеспечения.

АСИО и ее структура.

Подсистема станков, материалов, технологических решений.

Система режущих пластин, инструментов, вспомогательного инструмента.

Устройство АСИ с автооператором.

Устройство АСИ без автооператора.

Типы накопительных магазинов.

Цепные магазины.

Комбинированные схемы АСИ в ПГС.

Способ базирования и закрепления инструмента в станках.

Минимальная себестоимость операции.

Состав типичной инструментальной системы.

Подсистемы обеспечивающие автоматическую замену инструмента.

Обобщенная схема инструментальной системы.

Морфологический анализ систем.

Поверхностное базирование инструмента.

Состав инструментальной системы.

Взаимосвязь параметров процесса обеспечения точности обработки.

Схема эффективности работы технологической системы.

Состав вспомогательного времени.

Структура технологического времени.

Взаимосвязь параметров ВИ с факторами снижения себестоимости операции.

Схема образования отклонений положения режущих кромок инструмента.

Алгоритм расчета точности по заданным параметрам компоновки инструмента.

Система базирования и закрепления.

Оценка базирования и закрепления по количественным критериям.

Требования к системам сменных наладок.

Типы сменных наладок.

Типизация сменных наладок по видам крепежной части инструмента.

Преимущества инструмента с СРП.

Обозначение СМП.

Система токарного инструментами.

Система сверл.

Конструкция сверл.

Конструкция фрез первого класса.

Система торцевых фрез.

Сборные фрезы с СМП.

Три стадии процесса синтеза инструментальной системы.

Диагностика измерения физических величин.

Размерный контроль при обработке.

Технометрические датчики.

Мехатроны.

Диагностические признаки состояния объектов процесса резания.

Взаимосвязь параметров в процессе резания.

Критерии состояния и отказа инструмента.

Общие закономерности развития износа инструмента.

Метод моментных наблюдений.

Для анализа условий эксплуатации инструмента (этап 1, см. рис. 1.1), используемого на производстве, разработан метод моментных наблюдений [44]. Он состоит в том, что в случайные моменты времени обходят станки, на которых применяют анализируемый инструмент, и фиксируют состояние технологического процесса и условия обработки. Время нахождения инструмента в соответствующем состоянии (процесс резания, замена инструмента, простой и т.д.) или время работы в соответствующих условиях (материал и типоразмер детали, состояние поверхности заготовки, глубина резания и т.д.) прямо пропорциональны числу зафиксированных случаев нахождения в этом состоянии или при этих условиях. Чтобы облегчить выбор минимально необходимого числа регистрируемых факторов (обычно 10-30), целесообразно на основе предшествующего опыта или справочных данных оценить важность факторов для достижения целей проектирования, например оценить их влияние на наиболее просто определяемые целевые функции.

Метод длительных наблюдений.

Метод длительных наблюдений предназначен для получения данных о зависимости периодов стойкости и числа периодов стойкости от различных факторов. Эти зависимости отражают процессы изнашивания и разрушения режущего инструмента и являются исходными для оптимизации его конструкции. Метод предусматривает непрерывное наблюдение за процессом резания до отказа инструмента и требует присутствия исследователя на рабочем месте. Обычно регистрируется значительно большее число факторов, чем при методе моментных наблюдений (60-90). Характер отказа инструмента регистрируется более детально, чем при анализе списанного инструмента. Данные об условиях обработки, полученные указанными методами, подвергают группированию, т.е. разделяют на части соответственно определенным значениям дискретных факторов (D c , группа обрабатываемых материалов и т.д.) или диапазонам непрерывных факторов (припуски или глубина резания и т.д.). В результате получают матрицу в виде таблицы, которая показывает применяемость того или иного инструмента.

Качество системы инструмента

Соответственно качество системы инструмента характеризуется совокупностью свойств, обусловливающих пригодность к процессу резания с обеспечением заданных форм, размеров и качества поверхностей детали при определенной производительности труда, затратах трудовых, материальных и денежных средств. Система инструмента относится и к классу продукции, расходующей свой ресурс, и к группе ремонтируемых изделий. Для этой группы изделий рекомендуется оценивать следующие основные комплексные свойства: назначение, надежность, технологичность, унификация, эргономические, эстетические и экологические свойства. Обеспечение качества системы инструмента имеет первостепенное значение для реализации заложенных в ней потенциальных возможностей и воплощается в виде обратных связей, действующих как внутри, так и между этапами обеспечения качества инструмента (проектирование, изготовление, эксплуатация). Информация, полученная путем испытаний на этапе проектирования, используется для выбора оптимального варианта и совершенствования конструкции системы инструмента, технологии изготовления и регламентов ее эксплуатации

Дерево свойств

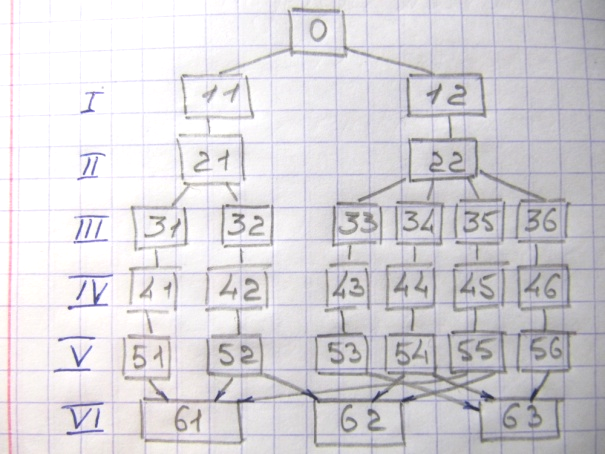

Свойства, определяющие качество системы инструмента, имеют сложную взаимосвязь [33, 48] и могут быть представлены в виде структуры, которая охватывает наиболее общие свойства (рис. 1.6). Связи между свойствами в этой структуре не поддаются количественному анализу, поэтому структуру свойств целесообразно упорядочить в виде дерева. Такая упорядоченная схема (дерево свойств), содержащая самые важные свойства для системы инструмента и предназначенная для ее экспертной оценки на стадии проектирования, представлена на рис. 1

Схема дерева свойств

I – уровни иерархии

II – дерево свойств

III – стадии оценки

21 – производительность

22 – надежность

23 – технологичность

31 – безотказность и долговечность

32 – ремонтопригодность

41 – точность, жесткость, прочность

42 – износостойкость

43 – приспособленность к обслуживанию

44 – приспособленность к ремонту

51 – прочность реж. пластины

52 – точность базирования

53 – жесткость крепления

54 – прочность корпуса

55 – износостойкость реж. пластины

56 – износостойкость крепления

57 – быстрая и удобная замена

58 – быстрота и возможность переточки

59 – материалоемкость

59а – трудоемкость

59б – потребность

10 – эксплуатационные испытания на этапе изготовления опытно-промышленной партии

20 – лабораторные испытания на этапе изготовления опытных образцов

30 – экспортная оценка на этапе проектирования

Дерево строится по определенным правилам [3]. Каждое свойство i-го уровня иерархии влияет наряду со свойствами этого уровня только на одно из свойств (г - 1)-го уровня и в свою очередь взаимосвязано с определенными свойствами (г + 1)-го уровня (нумерация уровней ведется от рассмотрения более общих свойств к рассмотрению более узких, частных свойств). Принимается, что свойства одного уровня не связаны между собой. Свойства, которые применительно к данному инструменту и данной задаче анализа нецелесообразно раскладывать на более простые, называют условно простыми.

Виды отказов инструментов

Отказы инструмента подразделяют на устранимые (переточкой или переустановкой режущего элемента) и неустранимые (ремонт технически невозможен или экономически нецелесообразен), полные (требующие немедленного прекращения резания) и неполные (возможно кратковременное резание). К полным неустранимым отказам инструмента относятся разрушение элементов крепления, например, поломка деталей сборного инструмента, поломка режущей пластины (по сечению), скол режущей пластины (по режущему клину). Эти отказы внезапные, т.е. их появление не связано с предшествующим ухудшением эффективности работы инструмента. К полным устранимым отказам относятся выкрашивания режущих кромок, пластическая деформация контактной зоны, износ поверхностей контакта. Эти отказы обычно носят характер посте пенных, т.е. их появлению предшествует изменение таких пара метров, как сила и температура резания, размер и шероховатость обработанной поверхности, амплитудно-частотный спектр вибраций и т.д. К неполным отказам относятся выкрашивания поверхностей и трещины режущей пластины, износ, смятие и трещины деталей крепления. Они не исключают возможности резания, а играют роль диагностических признаков, при появлении которых вероятность полного отказа резко возрастает. Структура отказов включает относительные доли (вероятности) каждого типа отказа

8. Информация о результатах эксплуатации инструмента

0- информация о процессе эксплуатации инструмента.I- характер информации.11- статические характеристики.12- физические характеристики

II- источник информации.21 накопл инфор-ии об отказах.22- анализ отказов инструмента.

III- объект анализа31- доля преждевременных отказов.32- изменение интенсивности отказов. 33- структура отказов. 34- локализация повреждений.35- характер поверхн излома. 36- характер пов-ти износа.

IV- результат анализа. 41- соотнош качества и нагрузки инструмента. 42- наличие дефектов изготавливаемого изделия. 43- определение слабого звена конструкции. 44- наличие и характер концентраторов напряжений. 45- наличие и характер дефектов изготовления. 46- соответствие констр. режущей части характеру нагрузки.

V- управляющее воздействие. 51- корректировка уровня режимов эксплуатации. 52- поиск и устранение дефектов изготовления.53- ликвидация слабого звена.54- соверш. конструкции и технологии изготовления.55- ликвидация дефектов изготовления.56- корректировка марки твердого сплава.

VI- объект воздействия.61-

10. Унификация элементов си

Унификация систем управления является одним из главных ее свойств. Она распространяется на типы, конструкции, основные параметры и размеры элементов, материалы, хим. Покрытие, нормы точности. Целесообразна унификация следующих элементов: деталей, если они предназначены для одной цели и имеют близкие размеры; узлов, выполняющих одинаковые по характеру функции и близкие по размерам; компоновок из унифицированным деталей при условии одинаковых схем базирования и закрепления; инструментальных блоков для типовых операций, если они близки по размерам. Элементы СИ, считаются унифицированными если: если их конструкции обеспечивают оптимальную повторяемость в инструментальных блоках; номенклатура базовых и присоединительных размеров в конструкции оптимально сокращена; минимальная номенклатура унифицированных элементов обеспечивает на базе типовых решений выполнение максимального количества операций по изготовлению различных изделий; осуществлено рациональное сокращение размерных параметров аналогично функционального назначения однотипных конструкций. Комплексная унификация С,И, должна учитывать ее назначение по виду оборудования и способу обработки заготовок деталей, а так же по номенклатуре деталей и видам операций.

11. Типаж конструкции инструментов

Типаж конструкций элементов входящих в С,И, зависит от: А) пространственное расположение и габаритов обрабатываемых заготовок; Б) координацией заготовок в процессе обработки относительно режущего инструмента; В) специфики закрепления инструментальных блоков.

12. Структура инструментального обеспечения

В структуру ИО, входят: инструменты, оборудование для проектирования, оборудование для изготовления, ремонта, утилизации, транспортировки, слады, мерители для настройки, датчики для диагностики. В автоматизированной С,И,О, (АСИО) можно выделить: информационную управляющую систему, инструментальную систему, отделение подготовки и заточки инструмента, секцию сборки и настройки инструмента, автоматизированную транспортную складскую систему, систему смены инструмента.