- •1.Пальцевые зуборезные фрезы. Геометрические и конструктивные элементы.

- •2.Режимы обработки и качество поверхности при строгании и долбление.

- •3.Автоматизация проектирования для расчета круглой протяжки.(Привести блок-схему, или алгоритм)

- •4.Типы сменных наладок

- •5.Термическое и химико-термическое отделение цеха.

- •6. Нормирование оборотных средств.

2.Режимы обработки и качество поверхности при строгании и долбление.

3.Автоматизация проектирования для расчета круглой протяжки.(Привести блок-схему, или алгоритм)

Проектирование протяжки блок схема:

Протяжка шпоночная

Пр

Исходные данные

d=16мм,L=30мм,h=19мм,

B=4мм

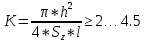

Расчет подъема на зуб Sz

Sz=0,05мм/зуб

для

at=1.55…1.25 t=t*

Z=L/t

Z 4

4

нет

да

h=0.4*t

C=0.32*t

R=0.68*t

r=0.2*t

;

А

А

нет

Шаг калибрующих зубьев:

tk=(0.6…0.7)t=4.5мм

hk=0.4*tk=1.8

Ck=0.32*tk=1.45

Rk=0.68*tk=3.1

rk=0.2*tk=0.9

Шаг калибрующих зубьев:

tk=(0.6…0.7)t=4.5мм

hk=0.4*tk=1.8

Ck=0.32*tk=1.45

Rk=0.68*tk=3.1

rk=0.2*tk=0.9

Передний

угол

=100

=100

=20±15’-

для режущих зубьев

=20±15’-

для режущих зубьев

=10±15’-

для калибрующих зубьев

=10±15’-

для калибрующих зубьев

А

2

А

Стружкоразделительные канавки:

десять канавок

m=0.9 мм

r=0.25мм

h=0.6мм

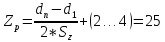

Число режущих зубьев:

Число режущих зубьев:

lпр=l1+l2+l3+l4+lp+lk+l5=456.5мм

l1=120мм

l2=20мм

l3=15мм

l4=25.5мм

l5=22.5мм

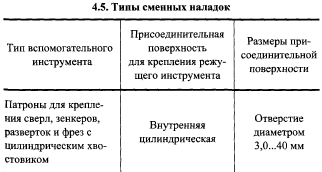

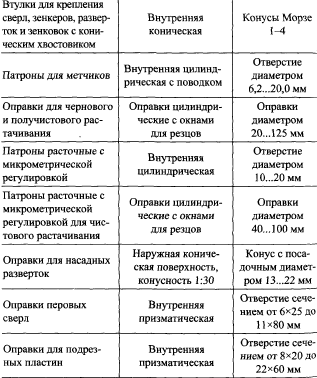

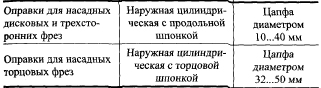

4.Типы сменных наладок

5.Термическое и химико-термическое отделение цеха.

. Термические (химико-термические) отделения

Назначение: обеспечение деталям, изделиям определенных физических свойств в соответствии с требованиями КД. Эти требования могут быть отнесены к детали, изделию в целом или отдельным участкам детали (локальная обработка).

Наиболее распространенные виды термической и химико-термической обработки:

закалка (в воде, масле

=

150 ÷ 680º С);

=

150 ÷ 680º С);отпуск (высокий, средний , низкий);

улучшение (закалка с высоким отпуском);

отжиг (нагрев выше точки

+ медленное охлаждение);

+ медленное охлаждение);нормализация (нагрев выше точки

+ охлаждение на воздухе);

+ охлаждение на воздухе);цементация в твердой, жидкой и газообразной среде + закалка с отпуском;

азотирование (в т.ч. ионное);

цианирование;

борирование;

закалка с нагревом ТВЧ.

Цель термообработки:

повысить прочность изделия (

);

);повысить поверхностную или сквозную твердость;

повысить износостойкость деталей вследствие повышения твердости поверхности и насыщения поверхности специальными элементами;

улучшить обрабатываемость деталей перед механической обработкой.

Тип оборудования для термической и химико-термической обработки выбирают в зависимости:

от вида обработки;

от формы и размеров обрабатываемых деталей;

от типа производства (т.е. от объема производства).

Число печей детальным способом определяют по каждому типу и по загрузке печи:

,

,

где Т – загрузка печей в часах на годовую программу (годовая машиноемкость), равная

,

,

где

– годовая масса обрабатываемых деталей,

т; П – производительность одной печи

(паспортная характеристика), т/ч.

– годовая масса обрабатываемых деталей,

т; П – производительность одной печи

(паспортная характеристика), т/ч.

Число производственных рабочих:

,

,

где

– норма трудоемкости на 1 т обрабатываемых

деталей (ч-ч/т);

– норма трудоемкости на 1 т обрабатываемых

деталей (ч-ч/т);

–эффективный

годовой фонд рабочего.

–эффективный

годовой фонд рабочего.

Для среднего

машиностроения

= 1,9 ÷ 3,5 ч-ч/т (1,9 – массовое производство;

3,5 – мелкосерийное). Подробнее – см.

табл. 8, стр. 165, т. 3 Ямпольского.

= 1,9 ÷ 3,5 ч-ч/т (1,9 – массовое производство;

3,5 – мелкосерийное). Подробнее – см.

табл. 8, стр. 165, т. 3 Ямпольского.

Потребная площадь

для термического отделения по данным

Андерса (стр. 150) определяется по удельному

объему обрабатываемых деталей в тоннах

с 1

в год:

в год:

,

,

где

а)

= 2,3 ÷ 8,25

= 2,3 ÷ 8,25 – для обычных печей в автотракторном

производстве (камерных, шахтных,

туннельных);

– для обычных печей в автотракторном

производстве (камерных, шахтных,

туннельных);

б)

= 0,8 ÷ 1,5

= 0,8 ÷ 1,5 – инструментальное производство;

– инструментальное производство;

в)

= 12 ÷ 20

= 12 ÷ 20 – для печей ТВЧ ( 12 т – для крупных

деталей, и, следовательно, больших

установок).

– для печей ТВЧ ( 12 т – для крупных

деталей, и, следовательно, больших

установок).