- •Содержание

- •1. Введение 3

- •2. Требования, предъявляемые к отливкам 4

- •10. Определение усилия подрыва стержня 15

- •Введение

- •Требования, предъявляемые к отливкам

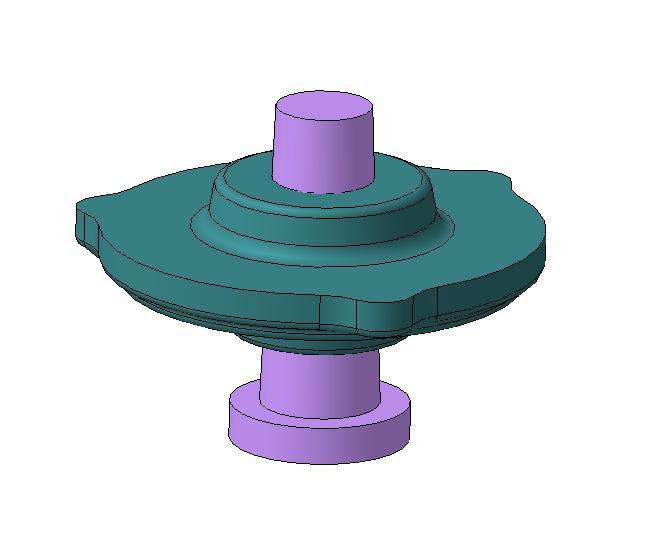

- •Положение отливки в кокиле

- •Выбор припусков на механическую обработку для отливки «Диск»

- •Стержни, применяемые при литье в кокиль

- •Расчет литниково-питающей системы

- •Расчёт верхней литниковой системы

- •Расчёт размеров прибыли отливки «Крышка»

- •Расчёт толщины стенки кокиля для отливки «Крышка»

- •Расчёт времени затвердевания для отливки «Крышка»

- •Определение усилия подрыва стержня

- •Выбор кокильной машины

- •Центрирование и фиксация частей кокиля при его закрывании

- •Удаление стержней

- •Список использованной литературы

Стержни, применяемые при литье в кокиль

Полости, впадины и сквозные отверстия в отливке образуются при помощи стержней. Конструкция стержня должна обеспечивать удобство установки его в форму без перекосов и смещений во время заливки, а также легкую удаляемость из отливки.

Выбор конструкции машины во многом зависит от типа применяемого стержня. Использование металлических стержней позволяет повысить производительность, снизить себестоимость, повысить точность, механические свойства и плотность (герметичность) отливок.

Подвижные металлические стержни извлекаются из отливки после ее кристаллизации перед раскрытием кокиля. Для извлечения подрыва на кокиле устанавливаются специальные приспособления.

Отливки из алюминиевых сплавов преимущественно изготовляются с применением металлических стержней. Металлические стержни чаще всего изготовляются из стали (сталь 45, У8А, 5ХНМ, ХВС и др.) и реже из чугуна.

Расчет литниково-питающей системы

Верхняя литниковая система обеспечивает хорошую заполняемость при кратчайшем пути металла до формы, создаёт наиболее благоприятные условия для последовательной направленной кристаллизации отливки снизу к прибылям, не вызывает развития местных перегревов формы и связанных с этим дефектов. Она наиболее проста по выполнению, легко удаляется при обрубке литья и требует наименьшего по сравнению с другими типами литниковых систем расхода металла за счёт уменьшения размеров прибылей. Основной недостаток этого типа систем – каскадный сброс расплава в форму, приводящий к его интенсивному перемешиванию и окислению, захвату воздуха, образованию пены и её замешиванию внутрь отливки. Кроме того, верхняя литниковая система создаёт опасность размыва формы и стержней падающим с большой высоты потоком металла. Поэтому верхнюю литниковую систему обычно используют для небольших по высоте алюминиевых отливок.

Расчёт верхней литниковой системы

Для отливки «Диск» применим верхнюю литниковую систему, так как вся отливка расположена в поддоне.

Определяем время заливки

![]() по формуле:

по формуле:

![]() ,

,

где А и n– постоянные, числовые значения которых по данным различных исследований находятся в широких пределах;

М – масса отливки, г.

![]()

Так как отливка «Крышка» заливается сверху вниз, то узким место необходимо считать питатель.

Определим массу отливок вместе с литниковой системой по формуле

![]() ,

,

где n– количество отливок, шт.

![]()

Определяем площадь узкого места

![]() по формуле:

по формуле:

![]()

где G– масса отливки вместе с массой литниковой системы;

![]() –

плотность сплава, г/см3;

–

плотность сплава, г/см3;

![]() – коэффициент расхода литниковой

системы;

– коэффициент расхода литниковой

системы;

g– ускорение свободного падения, см/с;

Н – напор металла, см;

![]()

Определим геометрические параметры питателя.

Высота питателя будет равна

![]()

Длина питателя hопределяется по формуле

![]()

![]()

Сделаем проверку по критерию бездефектного (идеального) заполнения Ки, который учитывает комплекс характеристик сплава и параметров взаимодействия струи расплава с поверхностью формы.

Для этого определим приведённый радиус

струи

![]()

![]() ,

,

где Fст– площадь стояка, см2.

![]()

Определим скорость струи

![]()

![]() ,

,

где

![]() – коэффициент расхода литниковой

системы;

– коэффициент расхода литниковой

системы;

g– ускорение свободного падения, см/с;

Н – напор металла, см;

![]()

Тогда

![]()

где ![]() – коэффициент, учитывающий влияние

характеристик сплава, входящих в критерии

РейнольдсаReи ВебераWe,

а также физико-механические свойства

окисной плены и шероховатость поверхности

формы;

– коэффициент, учитывающий влияние

характеристик сплава, входящих в критерии

РейнольдсаReи ВебераWe,

а также физико-механические свойства

окисной плены и шероховатость поверхности

формы;![]()

![]()

Определим площадь стояка из соотношения

![]()