книги из ГПНТБ / Шор Э.Р. Новые процессы прокатки

.pdf

|

Прокатка профилей в винтовых калибрах |

275 |

|

Металл, |

поступающий со |

склада заготовок, |

загружается в |

бункер, из |

которого прутки |

поочередно автоматически сбрасы |

|

ваются на ролики, подающие пруток в индуктор. При продвиже нии через индуктор пруток нагревается до 850—900°.

Передний конец нагретого прутка при выходе из индуктора попадает в термостат, предохраняющий его от остывания. Когда

Рис. 154. Прокатанные заготовки шаров диаметром I'/ie—2" для подшипников качения

передний конец нагретого прутка подходит к упору, автомати чески откидывается боковая стенка термостата, и пруток скаты вается в приемный желоб стана.

С помощью пневматического толкателя нагретая заготовка

заталкивается в валки. Схема процесса прокатки аналогична описанной выше.

Прокатанные заготовки шаров (рис. 154) выходят из стана в виде гирлянд по 3—4 заготовки, соединенных тонкими перемыч ками, либо в виде отдельных шаров с перемычкой. Заготовки ша ров охлаждаются в специальном холодильнике, обеспечивающем равномерное остывание их до температуры окружающей среды. Медленное охлаждение шаров не рекомендуется, так как сталь

ШХ15 склонна к образованию карбидной сетки.

Для удаления остатков перемычек шары после охлаждения подвергают галтовке в барабанах. В барабан загружают 200—

*18

■276 Поперечная прокатка профилей периодического сечения

300 кг шаров и после 30—40 мин. вращения барабана остатки

перемычек полностью отделяются от шаров.

Прокатанные заготовки после галтовки подвергают отжигу, назначение которого — выравнять структуру металла и понизить твердость для облегчения дальнейших операций шлифовки ша ров. В табл. 33 приведены данные, характеризующие точность размеров прокатанных заготовок шаров и установленные при

пуски на |

шлифовку. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 33 |

|

|

|

Размеры прокатанных шаров |

|

|

|

||||

Номинальный диа |

|

Допуск, мм |

|

|

Припуск на шлифов |

||||

метр заготовки, мм |

|

|

|

|

|

ку, леи |

(на сторону) |

||

|

|

по диаметру |

овальность |

Диаметр |

|

|

|

||

|

|

готового |

|

|

|

||||

штампов |

прокатка |

штам |

про |

штам |

про |

шара» мм |

штампов |

прокатка |

|

ка |

|

ка |

|

||||||

|

|

повка |

катка |

повка |

катка |

|

|

|

|

34,74 |

34,5 |

4-0,4 |

4-0,2 |

0,16 |

0,16 |

33,338 |

0,701 |

|

0,581 |

36,33 |

36,0 |

4-0,4 |

+0,2 |

0,16 |

0,16 |

34,925 |

0,702 |

|

0,582 |

40,0 |

38,0 |

4-1,0 |

+0,2 |

1,0 |

0,16 |

36,513 |

1,743 |

|

0,743 |

41,5 |

39,3 |

+1,0 |

4-0,2 |

1,0 |

0,16 |

38,100 |

1,70 |

|

0,600 |

44,5 |

43,0 |

+ 1,0 |

4-0,3 |

1,0 |

0,2 |

41,275 |

1,612 |

|

0,862 |

46,5 |

44,5 |

4-1,0 |

+о,з |

1,0 |

0,2 |

43,863 |

1,816 |

|

0,789 |

Из приведенных данных видно, что к геометрии и качеству поверхностных заготовок шаров для подшипников качения предъявляются весьма высокие требования. На поверхности ша ра недопустимы надрезы и закаты, глубина которых больше пропуска на шлифовку.

Валки для прокатки заготовок шаров подшипников качения изготовляются из стали следующего химического состава:

0,4%-С; 0,4%-Mn; 0,4% -Si; 0,8%-Sr; 2,5%-W. После закалки валки подвергали азотизации и имеют твердость 65 68 7?с-

Стойкость таких валков 25—30 т заготовок прецизионных шаров диаметром 25—40 мм. Исследования макро- и микроструктуры

металла заготовок шаров, прокатанных из стали ШХ15, прове денные 1 ГПЗ и ЭНИИПП, показали, что пруток по оси про катки деформируется мало, волокна сохраняют свое прямоли

нейное направление, и лишь вблизи полюсов наблюдается ин тенсивная деформация, сопровождающаяся скручиванием во

локон.

При правильном ведении технологического процесса разрых

ление металла при поперечной прокатке заготовок шаров не на

|

Прокатка профилей в винтовых калибрах |

277 |

|

блюдается. Прокатку ведут при указанной выше |

темпера |

||

туре нагрева |

прутков и сравнительно высоких |

скоростях |

|

(75/180 |

об/мин), |

а калибровка валков рассчитывается таким |

|

образом, |

чтобы обжатие заготовки осуществлялось узкими ре |

||

бордами, без избытка металла в калибре.

При строгом соблюдении технологического режима прокатан ные заготовки шаров по геометрии, качеству поверхности, по структуре и механическим свойствам удовлетворяют требова ниям, предъявляемым к шарам для подшипников нормальной

точности.

Освоение новой технологии прокатки заготовок шаров под шипников качения вместо горячей штамповки позволило в 2—3 раза повысить производительность. Применение горячей прокат ки вместо ковки заготовок для крупных шаров диаметром до 50 мм позволило в 6—7 раз уменьшить затрату труда и на 20— 25% сократить расход легированной стали.

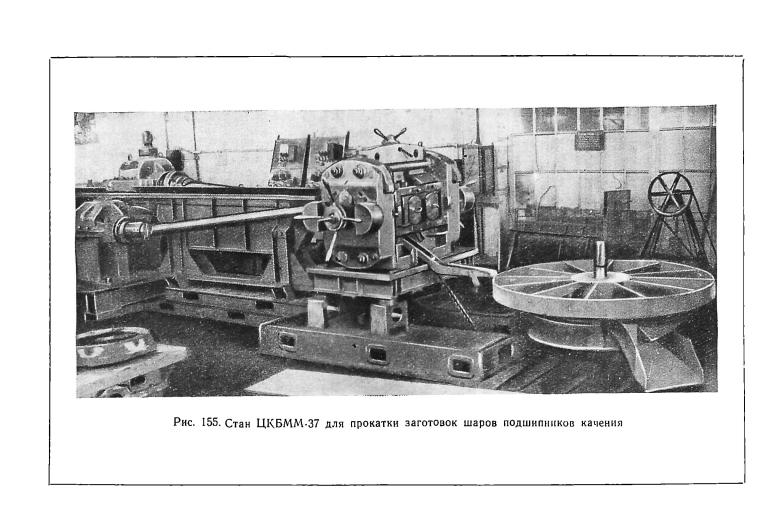

Для прокатки заготовок шаров подшипников качения раз работан стан ЦКБММ-37, техническая характеристика которого приводится ниже.

Стаи предназначен для прокатки заготовок шаров диаметром от 25 до 50 мм из прутков длиной до 4,5 м.

Диаметр рабочих валков, мм:

для прокатки шаров диаметром 25—44 |

мм .... 220—190 |

|||

» » |

х> |

» |

45—50 |

мм ... 280—300 |

Стан приводится электродвигателем переменного тока мощ ностью 156,4 л. с., 980 об/мин. Общий вес стана 26 т.

Конструкцией привода стана предусмотрено переключение на

три скорости вращения валков: 75,135 и 180 об/мин. Шары ма лого диаметра прокатываются при скорости вращения валков 180 об/мин, а больших диаметров — при 75 об/мин. Конструкция рабочей клети аналогична стану ЦКБММ-45. В отличие от этого

стана механизм установки валков имеет ручной привод. Нагрев прутков под прокатку производится в индукторе то

ками высокой частоты. Подача прутков в индуктор механизиро

вана.

Для равномерного охлаждения прокатанных заготовок шаров стан оборудован специальным холодильником, расположенным в приямке с выходной стороны стана. Холодильник представ ляет собой круглый поворотный стол, состоящий из 12 секций.

Днище каждой секции подвешено на шарнирах. Шары по жело бу скатываются на холодильник и после наполнения одной сек ции холодильник с помощью пневматического цилиндра пово рачивается на угол 30°; затем к желобу подходит свободная сек ция холодильника. При повороте холодильника роликовые опо-

Прокатка профилей в винтовых калибрах |

279 |

ры днищ катятся по кольцевой направляющей. |

Когда секция |

холодильника подходит к приемнику, где установлен короб, ша ры успевают охладиться до 400—500°. В этом месте кольцевая

направляющая резко снижается, вследствие чего днище откры вается, и охлажденные шары скатываются по желобу в короб.

Внешний вид стана ЦКБММ-37 представлен на рис. 155.

Горячая прокатка шаров успешно конкурирует с горячей штамповкой и ковкой заготовок шаров. Однако при изготовле нии шаров диаметром менее 25 мм холодная штамповка загото вок шаров эффективно может быть заменена только холодной прокаткой.

Принятая при горячей прокатке схема процесса с винтовыми калибрами неприемлема для холодной прокатки шаров сравни тельно малого диаметра по следующим соображениям. При

уменьшении диаметра прокатываемого шара уменьшается тол щина рабочих проводок и уже при прокатке шаров диаметром

15—20 мм толщина проводок становится меньше 1 мм. Такую тонкую проводку практически использовать нельзя.

Повышенный износ проводок при холодной прокатке объяс няется также значительно более высокой твердостью шаров.

Для устранения этого дефекта холодную прокатку шаров диаметром 10—25 мм можно проводить в кольцевых калибрах с переходными ребордами. Использование кольцевых калибров позволяет применить пальцевые проводки, диаметр которых при близительно равен диаметру прокатываемого шара. В отличие от винтового калибра осевая подача осуществляется переход ными ребордами, которые перемещают обжимаемую заготовку из одного калибра в другой. Таким образом, непрерывность про цесса достигается благодаря наличию переходных реборд.

Условия деформации металла при холодной прокатке отли чаются от горячей прокатки, вследствие чего при расчете калиб ровки вводятся некоторые уточнения. Если при горячей прокат ке для предотвращения появления накатов на поверхности ша ра калибровка рассчитывается так, чтобы в начале прокатки в перемычке возникали растягивающие напряжения, то сохране ние таких же условий при холодной прокатке приводит к пред варительному отрыву заготовки в калибре.

С увеличением скорости вращения валков склонность к преж

девременному отрыву заготовки увеличивается. Заготовки, про

катанные при более высоких скоростях (120—180 об/мин), отры

ваются в калибре раньше, чем заканчивается процесс формооб разования шара, вследствие чего калибр не заполняется, и про катанная заготовка имеет приплюснутую форму. Для устране ния преждевременного отрыва заготовок формующий участок

280 Поперечная прокатка профилей периодического сечения

калибра рассчитывается так, чтобы с момента захвата заготовки

изменение ширины реборды соответствовало вытяжке перемыч ки. В этом случае в перемычке не будут возникать растяги вающие напряжения и, следовательно, отрыва заготовки не будет.

Условия захвата заготовки валками при холодной прокатке шаров также значительно отличаются от горячей прокатки. Если при горячей прокатке процесс протекает нормально при скорости вращения валков до 180—200 об/мин, то при холодной прокатке проскальзывание между валками и заготовкой начинается уже при скорости вращения валков 60—80 об/мин.

Ухудшение условий захвата при холодной прокатке шаров объясняется уменьшением коэффициента трения между валками и заготовкой. В связи с этим для улучшения захвата реборды на формующем участке калибра могут подвергаться электро искровой обработке. При этом реборды становятся шерохова тыми, коэффициент трения между валком и заготовкой увели чится, и скорость вращения валков можно повысить до 100—

125 об/мин. Заметных поверхностных дефектов на шарах, прока танных на валках, подвергнутых электроискровой обработке, не наблюдается.

При холодной прокатке вследствие большого обжатия заго товки у полюсов интенсивно разогреваются, и в этих местах на поверхности шара наблюдаются цвета побежалости. Хорошие результаты дает интенсивное водяное охлаждение валков и за

готовки. При этом валки почти не разогреваются, а качество поверхности прокатываемых шаров улучшается.

Однако структура металла у холоднокатаных заготовок по сечению шара неоднородна. Наблюдается также повышение

твердости на поверхности заготовок с 190—200 до 260—300. Для облегчения последующей механической обработки и вы

равнивания структуры холоднокатаные заготовки шаров в от

личие от штампованных должны подвергаться отжигу или вы сокому. отпуску.

Шары малых размеров (диаметром от 1 до 5 мм) прокаты вают в валках с кольцевыми калибрами. Оси валков располо жены вертикально. В боковом направлении пруток удержива ется направляющей втулкой (рис. *156). За каждый оборот вал ков прокатывается один шарик и концевой отход, равный при близительно половине шарика, после чего пруток под собствен ным весом опускается до упора. Такой способ холодной прокат

ки шариков находит лишь ограниченное применение при произ

* Холодная прокатка шаров диам. 1—4 мм освоена на одном из под шипниковых заводов по предложению Г. М. Коньшина.

Прокатка профилей в винтовых калибрах |

281 |

водстве заготовок очень малых размеров, когда расход металла не играет существенной роли.

Холодная прокатка шаров диаметром 10—20 мм в кольцевых калибрах с пальцевой проводкой успешно освоена на лабора торном стане. Применение в промышленности холодной прокат

ки заготовок шаров подшипников качения возможно будет толь ко после изыскания рациональных режимов термической обра-

Рис. 156. Схема холодной -прокатки шаров диа-м. 1—4 мм

ботки заготовок, а также усовершенствования калибровки вал ков и способа нарезки калибров. Значительно быстрее холодная

прокатка шаров может быть внедрена в промышленность при

производстве мелких шаров для мельниц тонкого помола гор ных пород, а также при производстве дроби для бурильных и дробеструйных установок.

Прокатка цилиндрических изделий

Поперечно-винтовую прокатку применяют не только при про изводстве шаров, но и при изготовлении цилиндрических изде лий, используемых в различных отраслях техники. Так, напри мер, для тонкого помола цемента в массовом масштабе приме

няют мелющие цилиндры диаметром 20—25 мм (цильпебсы), изготовляемые из чугуна и стали. Литые чугунные цильпебсы имеют неправильную геометрическую форму, а отливка их весь

ма трудоемкий процесс. Стальные цильпебсы рубят на прессах из прутковой стали, но они имеют большие заусенцы на торцах. Искажение формы цильпебса ухудшает условия помола цемента.

Прокатка цилиндрических изделий осуществляется между гладким и калиброванным валком (рис. 157). Применение такой

схемы, в отличие от схемы с двумя калиброванными валками, по

282 Поперечная прокатка профилей периодического сечения

зволяет значительно увеличить толщину рабочей проводки и, следовательно, повысить ее износостойкость, а также устраняет необходимость в осевой регулировке валков и сокращает расхо-

Рис. 157. Схема прокатки мелющих цилиндров и роликов

Рис. 158. Прокатанные заготовки мелющих цилиндров

ды на изготовление сравнительно дорогостоящих валков. При горячей прокатке цильпебсы по выходе из стана так же, как и мелющие шары, подвергают закалке, что значительно повышает их стойкость. Прокатанные цильпебсы (рис. 158) имеют правиль ную геометрическую форму, что способствует улучшению каче

ства помола цемента и повышению производительности мель

Прокатка профилей в винтовых калибрах |

283 |

ниц. Способ поперечно-винтовой прокатки успешно может быть применен при прокатке различных цилиндрических и конических изделий и заготовок, имеющих массовое применение, что позво лит значительно повысить производительность и сократить рас ход металла в связи со значительным сокращением или полным устранением механической обработки таких изделий.

Прокатка заготовок для кольцевых и втулочных изделий

Заготовки для кольцевых и втулочных изделий изготовляют в большом количестве на подшипниковых, велосипедных и дру гих заводах массового производства. Существует два способа

производства таких изделий: 1) точение кольцевых изделий из труб; 2) штамповка заготовок на горизонтальноковочных ма шинах и последующая токарная обработка их на токарных ав

томатах.

Первый способ применяется при производстве наружных ко лец подшипников, когда в отход в виде стружки идет сравни тельно мало металла. Второй способ применяется при изготов

лении колец и втулок, имеющих фасонный профиль по наруж ному контуру. Штампованные заготовки подвергают прокатке

■на специальных кольцепрокатных станах. Заготовкам придается

требуемая конфигурация как по наружному, так и по внутрен нему профилю, и, таким образом, .значительно сокращаются припуски на дальнейшую механическую обработку.

Кольца и втулки диаметром 50—100 мм, имеющие фасонный профиль по наружной поверхности, изготовляются из заготовок, штампуемых на горизонтальноковочных машинах. Существую щий способ штамповки таких заготовок имеет ряд недостатков:

1)штамповка осуществляется за 3—4 операции с переносом прутка из одного ручья в другой. Поэтому процесс штамповки малопроизводителен, трудоемок и из-за сложности выполняе мых операций не поддается механизации;

2)штампованные заготовки неточны по размерам и по кон фигурации, не всегда соответствуют готовому изделию, вслед ствие чего при дальнейшей обработке много металла перераба

тывается в стружку;

3)из-за наличия ударных нагрузок горизонтальноковочные

машины часто выходят из строя, а штампы имеют малую стой

кость. Вследствие этого горизонтальноковочные машины про стаивают много времени.

Напротив, процесс прокатки отличается высокой производи тельностью и совершается непрерывно постепенными обжатиями

между вращающимися валками. Процесс прокатки легко меха-