книги из ГПНТБ / Электрошлаковая сварка крупногабаритных, толстостенных конструкций И. Б. Млинов, инженер. 1960- 9 Мб

.pdf

|

|

|

|

|

|

Таблица 2 ' |

|

Составляющие |

1 |

Ед. |

Величина |

Замыкан. |

|

С 1 |

—...... ' |

погонная |

||||

режима |

j |

изм. |

начало |

шва |

||

|

|

1 |

|

шва i |

часть |

|

1 |

Сварочный ток |

|

а |

2С0 |

450—500 |

200 |

3 |

Напряж. сваи. |

|

в |

48-50 |

46— 48 |

48-50 |

3 |

Глубина шлаков. |

|

|

25-35 |

5060 |

25-35 |

4 |

ванны |

|

ШТ |

1— 2 |

2 |

2— 1 |

К-во электр. |

|

|||||

э |

Выдержка у форм. |

|

сек |

3— 4 |

3 — 4 |

3- 4 |

6 |

устр. |

|

м/чао |

зн |

39 |

39 |

Скорость попереч. |

|

|||||

перемещ. электр.

п.ии с температурой 880—900°С с последующим отпуском при температуре 600—680°С. Результаты механических

свойств приведены в таблице 3.

off U В

1

2

|

|

|

|

|

|

|

|

Таблица 3 |

Участок |

! |

------- 5------ - |

Механические свойства |

|

|

|||

|

|

|

|

|

||||

испытания |

1 |

-s : |

Ев |

I 0% i |

ф% |

ЯК |

|

Нв |

|

I |

|

|

|

|

|

|

|

Погонная |

|

29,0 |

52,0 |

27,0 |

49,0 |

10,2 |

|

4,9 |

часть шва |

|

28,5 |

51,1 |

30,0 |

49,0 |

11,6 |

|

4,95 |

|

|

28,0 |

50,0 |

30,0 |

55,5 |

13,5 |

|

5,0 |

Околошов- |

|

30,5 |

61,0 |

24,5 |

42,5 |

5,4 |

( 2 |

ЛОИ) |

пая зона |

|

32,5 |

64,0 |

24,5 |

44,0 |

5,8 |

(12 |

лтл) 4,65 |

|

|

30,0 |

62.5 |

24,5 |

45,0 |

5,4 |

(22 |

мм) |

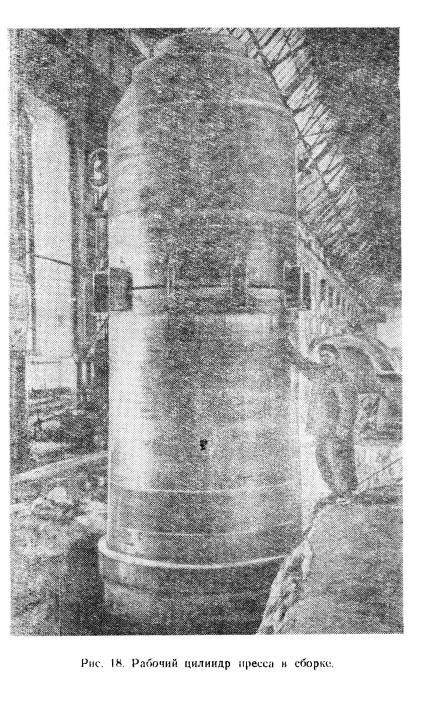

Механические свойства вполне удовлетворяют требо

ваниям стали 35У на цилиндры. Сварной шов цилиндра был подвергнут контролю ультразвукам и испытанию гидравлическим давлением на 350 атмосфер. Испытания прошли успешно.

Перевод данного типа цилиндров на сварной вариант позволил сэкономить на штуке 11,5 тонны металла, умень шить трудозатраты на 624,5 часа, сэкономить заводу на партию цилиндров в 10 штук 282 тысячи рублей и 115

тонн металла.

На протяжении ряда лет завод совместно с инсти тутом электросварки им. Е. О. Патона проводил боль-

ас

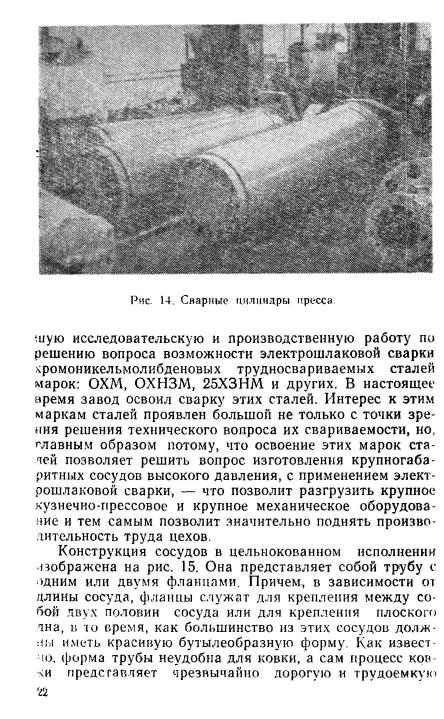

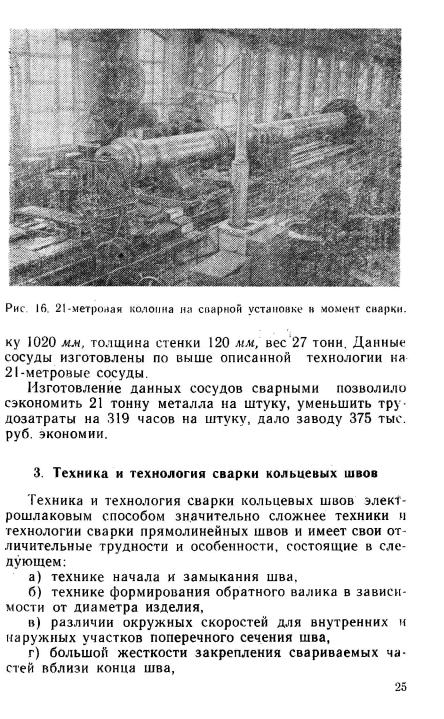

Рис 15. Сварка 21-метровой колонны.

операцию Особенно неудобны для ковки места перехода от трубы к фланцу. В этом месте вследствие недостаточ ного укова качество металла получается неудовлетвори

тельным.

Неудачная для ковки форма заставляет давать болт шие припуски на механическую обработку. Конструкция сварного сосуда, изображенная на рис. 15, представля ет собой 21-метровую цельносварную колонну с глу хим чашеобразным днищем и одним, необходимым для крепления на монтаже, фланцем — вместо четырех в ко ваном исполнении. Днище, фланец и две трубы отковы ваются отдельно, затем с помощью электрошлаковой сварки свариваются тремя кольцевыми швами, за один проход каждого шва на всю толщину стенки. Время свар ки каждого шва 4—5 часов. Сварка производилась 2 электродами, диаметром 3 мм. Сварка выполнена прово локой СВ-10ГСМ на переменном токе от трансформато

ра ТШС-1000/3, с применением флюса АН-8. Обечайка под сварку собиралась с зазором 30 мм после механиче ской обработки торцов деталей.

Предварительный и сопутствующий подогрев произ водился специальной установкой ТВЧ на температур} 150—200°С с полным прогревом всей толщины стенки.

Процесс прогрева длится 2—3 часа. После сварки сбор

ка по швам подвергается промежуточному отпуску на температуру 550—600°С для снятия напряжений на уста новке ТВЧ. Перепад температур по толщине составляет порядка 70°С. Промежуточный отпуск производится ш

специально, а когда печи термического цеха заняты.

Термообработка после сварки производилась по тем же режимам, что и для основного металла: посадка в печь при температуре 500°С, нагрев до температуры 600— 650°С с выдержкой 4 часа, нагрев до 890°С под закалку с

выдержкой 2 часа, охлаждение в масле. Отпуск: нагрев

до 660°С, выдержка 5 часов, с охлаждением вместе с пе

чью до 600°С и затем выдержка в колодце. |

Результаты |

||||||

механических испытаний приводятся в |

таблице 4. |

||||||

|

|

|

|

|

|

|

Таблица 4 |

Марка |

I Мес,° |

: |

Марка |

|

Механические |

свойства |

|

|

|

|

|

||||

стали |

! 8™ТНЯ |

; |

провол. |

2s |

-в |

о % |

'7 % - а К |

образ. |

- |

f |

|||||

34ХМ металл СВЮГСМ |

47,0 |

62,5 |

23,5 |

60,0 |

10,1 |

|

ioxm) шва |

|

43,0 |

60,5 |

24,5 |

54,0 |

10,1 |

ОСНОВН. |

|

49,0 |

67,0 |

23,5 |

55,0 |

8,9 |

—»- - |

41,5 |

61,0 |

23.5 |

56,0 |

|

|

металл |

48,0 |

66,5 |

21,5 |

57,0 |

|

|

25ХЗНМ металл СВ1ОГСМ |

50,5 |

66.5 |

21,0 |

54,0 |

!»Л |

|

58,5 |

72,0 |

16,0 |

61,0 |

|||

шва |

|

57,5 |

72,0 |

17,5 |

56,0 |

9,1 |

ОСНОВН. |

-» |

57,5 |

71,0 |

20,0 |

58,5 |

9,9 |

63,0 |

77,0 |

17,5 |

62,5 |

|

||

металл |

- » |

64,0 |

78,0 |

16.0 |

61,5 |

|

|

|

64.0 |

78.0 |

18,5 |

60.5 |

|

Механические свойства металла шва исключительно высокие и удовлетворяют требованиям ТУ на изготовле

ние холодных (сталь ОХМ) и горячих (сталь 25ХЗНМ)

сосудов. Изготовление подобного типа сосудов (рис. 16) с

применением электрошлаковой сварки позволяет отка заться от шпилек и гаек, от расхода на них металла и нарезания резьб, отказаться от нарезания трудоемких глухих резьб во фланцах, отказаться от нарезания резьб на трубе и фланцах для навертывания фланца на трубу, сократить припуски на механическую обработку трубы, ускорить отковку деталей за счет улучшения их формы.

В результате на штуку экономия металла составляет 15 тонн, трудозатраты сокращаются на 573 часа на штуку.

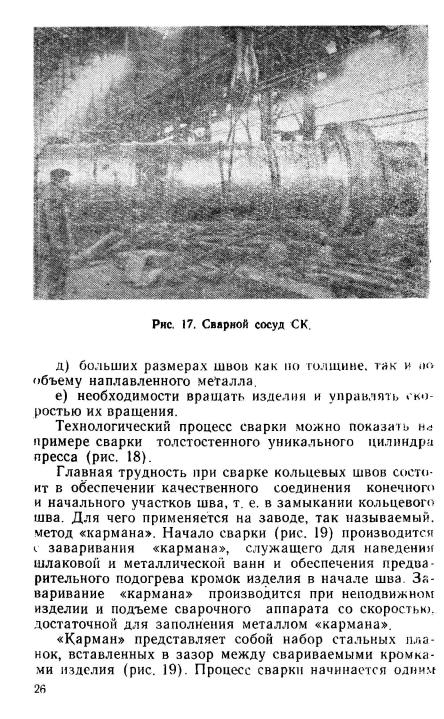

Изготовленная заводом с помощью электрошлаковой

сварки партия сосудов (рис17) из стали ОХМ конст руктивно представляет собой цилиндр с приварным глу хим дном длиной 4.2 метра. Наружный диаметр под с-вар-

24

электродом, по мере заваривания |

«кармана», вступа |

||

ют в работу второй, |

а затем третий электроды. |

|

|

Режимы сварки следующие: |

напряжение |

53 |

|

а) сила тока |

350-—375 ампер, |

||

вольта; б) через 3 минуты вступает 2-й электрод: сила тока

395—400 ампер, напряжение 53 вольта; в) через 7 минут включается 3-й электрод: сила то

ка 400 ампер, напряжение 53 вольта.

К моменту выхода на погонную часть шва, режим вы равнивается и устанавливается стабильно на всех 3 электродах: сила тока 450—500 ампер, напряжение 53—55 вольт.

Но мере выхода на погонную часть шва подъем сва рочного аппарата прекращается и включается вращение свариваемого изделия. Сварка погонной части шва (см.

рис. 20) производится несколько ниже горизонтальной

оси. на следующих установившихся режимах:

а) сила тока 450—500 ампер;

б) напряжение 53—55 вольт; в) глубина шлаковой ванны 50-60 мм-

г) скорость поперечного перемещения каретки

мундштуками 39 м)час;

28

|

Рис. 20. Схема сварки погонной части шва. |

|

д) |

сухой вылет электродов 70 леи; |

|

е) |

время остановки электродов — 4 мин.; |

|

ж) импульс вращения цилиндра 15—20 сек. |

||

В процессе заваривания погонной части шва, произво |

||

дится |

вырезка начала шва |

«кармана». Дело в том, |

что в |

первоначальный момент |

кромки изделия недоста |

точно прогреты и поэтому нет гарантии в качественном

их проплавлении, поэтому «карман» вращается таким об разом, чтобы был удобен процесс проведения операции замыкания шва. Вырезка «кармана» осуществляется i.i- зовым резаком по специальному шаблону. По мере при ближения к моменту замыкания, сварочные режимы сни

жаются и приближаются к режимам, на которых прош -

ходило заваривание «кармана». Вращение цилиндра ос

танавливается. Внутренний |

ползун |

поднимается с |

по |

мощью специального приспособления (рис. 22). |

|

||

Заварка «замка» производится |

на вертикальном |

||

ходе сварочного аппарата со скоростью 2 м1час и |

им |

||

пульсом вращении цилиндра, |

по мере надобности. |

При |

|

постепенном заваривании участка «замка» и уменьшении

ширины шва, электроды сводятся до минимального за зора между ними, шлак периодически сливается через края верхнего ползуна. Глубина шлаковой ванны умень шается до 25—30 мм. Подача сварочной проволоки ь нижнем мундштуке отключается и проволока отсекается стальной планкой путем закорачивания на ней проволо

киЧерез 5-—8 мин^т выключается подача проволоки в

среднем мундштуке и также отсекается стальной план-

29'

Рис. 21. Схема замыкания шва.

кой. Заваривание оставшегося участка «замка» произво

дится одним электродом (рис. 21).

После окончания сварки изделие немедленно направ ляется на проведение предварительной термической об работки — высокого отпуска для снятия напряжений, по сле чего изделие может лежать в цехе в ожидании штат

ной термической обработки — нормализации с отпуском

Нужно отметить, что термическая обработка на механи ческие свойства стали (нормализация с температуры 880—890°С с последующим отпуском при температуре 660—68О'С) производится на заводе, во всех случаях, для сосудов из углеродистых сталей марок 35У, 25, 40 после сварки. Узлы изделия, идущего в сварку, собира ются из сырой стали и свариваются с предварительным и сопутствующим подогревом на температуру 150—200 С. Подогрев осуществляется электропечами или на установ ке ТВЧ. Формирование усиления кольцевого шва с на ружной стороны сосуда во всех случаях осуществляется с помощью медного, охлаждаемого водой, скользящего ползуна, прижимаемого к поверхности цилиндра специ альным приспособлением, укрепленным на сварочном ав томате. Формирование обратного валика (с внутренней

У)