Лабораторная работа_3теор

.docЛабораторная работа №4.

Исследование сопряжённой задачи теплообмена в камерной нагревательной печи

1. Цель работы.

1. Изучить и освоить метод дискретного удовлетворения краевых условий для решения сопряжённой задачи теплообмена в ВТТУ.

2. При помощи компьютера определить температурные поля участвующих в сопряжённом теплообмене тел, получить таблицы и графические зависимости, описывающие температурные поля.

3. Оценить погрешности расчёта при увеличении числа моментов времени, в которые удовлетворяются граничные условия.

2. Общие сведения

Теплообмен в рабочем пространстве печи осуществляется излучением в системе газ-кладка-металл, конвекцией от газа к обогреваемым поверхностям металла и кладки, теплопроводностью внутри металла и кладки. Интенсивность теплообмена зависит от теплофизических свойств каждого из трёх тел системы, температурного уровня технологического процесса, характера движения газа в рабочем пространстве установки. Если все перечисленные процессы теплообмена и гидродинамики описать системой дифференциальных уравнений, то такая система будет представлять описание сопряжённой задачи теплообмена. Решение сопряженной задачи теплообмена предусматривает одновременное определение температурных полей газа, кладки и металла.

В случае, когда печь работает в стационарном режиме, затраты теплоты на аккумуляцию кладкой отсутствуют. При этом сопряженная задача теплообмена упрощается и сводится к определению температурного поля металла и температуры печи, которую необходимо поддерживать в рабочем пространстве, чтобы обеспечить заданные параметры качества нагрева металла.

Для ускорения нагрева металла необходимо обеспечить наиболее быстрое повышение температуры поверхности до конечного значения и последующее выравнивание температур по сечению.

Для мягких углеродистых сталей, обладающих высокой пластичностью, скорость нагрева не ограничивается. Нагрев этих сталей осуществляется при постоянном номинальном расходе топлива и соответствующей ему постоянной температуре печи.

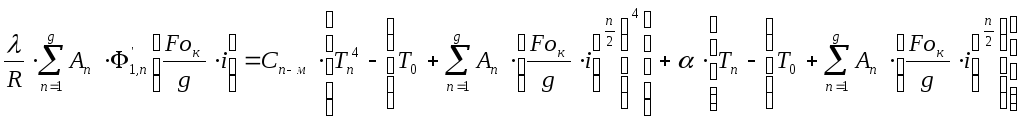

Теплообмен в системе печь-металл описывается уравнением

![]() ,

(1)

,

(1)

где q - тепловой поток на обогреваемой поверхности металла Вт/м2; Тп –

температура печи, К; T(1,Fo) - температура обогреваемой поверхности металла, К; Fo - безразмерное время нагрева.

3. Математическая модель сопряжённой задачи теплообмена в камерной нагревательной печи

В качестве метода

математического моделирования

используется метод дискретного

удовлетворения краевых условий (ДУКУ).

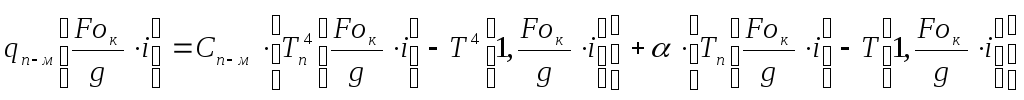

В соответствии с методом ДУКУ тепловой

поток и температура па обогреваемой

поверхности металла соответственно

имеют вид:![]()

![]() ,

,![]() ,

(2)

,

(2)

![]() ,

(3)

,

(3)

где

![]() - начальная температура металла;

- начальная температура металла;

![]() - вспомогательные функции производной

на поверхности;

- вспомогательные функции производной

на поверхности;

![]() -

коэффициенты, определяемые дискретным

удовлетворением граничного условия

(1).

-

коэффициенты, определяемые дискретным

удовлетворением граничного условия

(1).

С учетом (2) и (3) уравнение (1) запишется в виде системы:

,(4)

,(4)

где: g – число моментов времени, в которых удовлетворяются граничные условия. Дополнительно к системе (4) запишем уравнение достижения на поверхности металла в конце нагрева заданной конечной температуры, К:

![]() ,

(5)

,

(5)

Для решения системы

(4),(5) в нулевом приближении задаются

температурами Т*п

и температуры поверхности металла![]() .

Система считается решенной, когда

выполняются условия:

.

Система считается решенной, когда

выполняются условия:

![]()

![]()

Где Тп,

![]() - значения температуры печи и температур

поверхности металла на последующем

итерационном шаге; Тп,

- значения температуры печи и температур

поверхности металла на последующем

итерационном шаге; Тп,

![]() -

значения этих же параметров на предыдущем

итерационном шаге;

-

значения этих же параметров на предыдущем

итерационном шаге;

![]() -

погрешность решения системы.

-

погрешность решения системы.

Решением системы

уравнений (4) и (5) определяются неизвестные

![]() и

Тп,

после чего рассчитываются температуры

поверхности и теплового центра и перепад

температур по сечению металла в конце

нагрева, К:

и

Тп,

после чего рассчитываются температуры

поверхности и теплового центра и перепад

температур по сечению металла в конце

нагрева, К:

![]() ,

(6)

,

(6)

![]() ,

(7)

,

(7)

![]() ,

(8)

,

(8)

Полученный перепад

температур

![]() сравнивается с допустимым перепадом

сравнивается с допустимым перепадом

![]() .

Если условие:

.

Если условие:

![]() не выполняется, то корректируется время

нагрева

не выполняется, то корректируется время

нагрева

![]() и решение сопряженной задачи теплообмена

повторяется. Выполнение этого условия

означает, что при принятом в нулевом

приближении коэффициенте конвективной

теплоотдачи α и найденных значениях

температуры печи Тп,

и времени Foк

обеспечены заданные параметры качества

нагрева металла Т(1, Foк)

и

и решение сопряженной задачи теплообмена

повторяется. Выполнение этого условия

означает, что при принятом в нулевом

приближении коэффициенте конвективной

теплоотдачи α и найденных значениях

температуры печи Тп,

и времени Foк

обеспечены заданные параметры качества

нагрева металла Т(1, Foк)

и

![]() ≈

≈![]() .

.

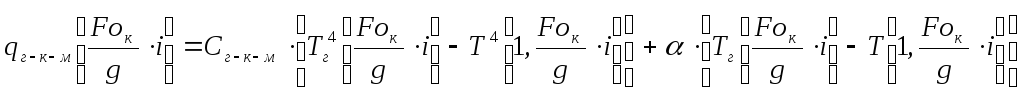

Найдя решение сопряженной задачи теплообмена, температуру печи, а также температурное поле металла, можно рассчитать температуру газа в рабочем пространстве печи, исходя из равенства тепловых потоков в системе печь-металл и в системе газ-кладка-металл:

,

(9)

,

(9)

,

(10)

,

(10)

По известным

значениям температуры печи

![]() и температуры поверхности металла

и температуры поверхности металла

![]() по формуле (9) рассчитываем тепловые

потоки

по формуле (9) рассчитываем тепловые

потоки

![]() для “g”

моментов времени. А температура газа

для “g”

моментов времени. А температура газа

![]() выражается из уравнения (10).

выражается из уравнения (10).

Среднее за время нагрева значение температуры Тг газа сравнивается с величиной Т*г, принятой в нулевом приближении, при этом должно выполняться условие:

![]()

где![]() -

заданная погрешность расчета.

-

заданная погрешность расчета.

Подготовка данных для расчёта.

Для расчёта требуются следующие исходные данные:

1. Размеры заготовки : ширина заготовки a, (м), высота заготовки b (м), длина заготовки l, (м) – принимаются по заданию.

2. Расчетный размер металла R, (м) – по расчётным данным.

3. Время нагрева в нулевом приближении рассчитывается по формуле:

τ0=ω·b,

где b – размер заготовки, см; ω – скорость нагрева металла, мин/см.

Для углеродистой стали скорость нагрева металла находится в интервале от 5 до 8 мин/см.

4. Коэффициент температуропроводности заготовки берется для заданной марки стали как среднее арифметическое между значениями, соответствующими начальной и конечной температурам.

5. Допустимая

величина напряжения

![]() (кг/мм2),

[1]

(кг/мм2),

[1]

6. Коэффициент

линейного расширения

![]() (1/град), [1]

(1/град), [1]

7. Модуль упругости

![]() (кг/мм2)

(кг/мм2)

8. Коэффициент теплопроводности берется как среднее арифметическое между значениями соответствующими начальной и конечной температурам

9. Температура металла в конце нагрева и начальная температура металла принимается по заданию.

Коэффициент конвективной теплоотдачи, приведенные коэффициенты излучения в системе печь-металл и системе газ-кладка-металл принимаются по результатам лабораторных работ № 1,2.

Подготовленные исходные данные заносятся в таблицу идентификаторов.

Таблица идентификаторов:

|

Наименование |

Обозначение |

Размерность |

|

Обозначение стали |

|

|

|

Число моментов времени, в которых удовлетворяются условия КУ |

g |

|

|

Число уравнений в системе |

N |

|

|

Признак ошибки |

|

|

|

Счетчик [EPS(Y) < RR] |

|

|

|

Счетчик [EPS(Y) > RR] |

|

|

|

Ширина заготовки |

a |

м |

|

Высота заготовки |

b |

м |

|

Длина заготовки |

l |

м |

|

Расчётный размер металла |

R |

м |

|

Расчётное время нагрева металла |

τк |

c |

|

Коэффициент температуропроводности |

a |

м2/с |

|

Допустимая величина напряжения |

σд |

кг/мм2 |

|

Коэффициент линейного расширения |

β |

1/Сº |

|

Модуль упругости |

E |

кг/мм2 |

|

Коэффициент теплопроводности |

λ |

Вт/м·град |

|

Конечная температура металла |

T(1,F0) |

K |

|

Начальная температура металла |

T0 |

K |

|

Приведенный коэффициент излучения в системе печь-металл |

Сп-м |

Вт/м2·К4 |

|

Коэффициент конвективной теплоотдачи |

α |

Вт/м·К4 |

|

Допустимый перепад температур в конце нагрева |

ΔTд |

град |

|

Приведенный коэффициент излучения в системе газ-кладка-металл |

Сг-к-м |

Вт/м2·К4 |

Таблица 2

Коэффициент теплопроводности

![]() ,

Вт/(м*°С), углеродистых сталей различных

марок в зависимости от температуры

,

Вт/(м*°С), углеродистых сталей различных

марок в зависимости от температуры

|

Температура, 0С |

Марка стали |

||||||

|

08кп |

08 |

20 |

40 |

У8 |

У8' |

У12 |

|

|

0 |

65,1 |

59,5 |

51,9 |

51,9 |

49,8 |

51,1 |

45,2 |

|

50 |

62,8 |

58,6 |

51,5 |

51,5 |

49,4 |

50,2 |

45,2 |

|

100 |

60,2 |

57,7 |

51,1 |

50,6 |

48,1 |

48,9 |

44,8 |

|

150 |

57,7 |

55,2 |

49,9 |

49,8 |

46,9 |

47,7 |

42,4 |

|

200 |

55,6 |

53,5 |

48,5 |

48,1 |

45,1 |

46,1 |

42,7 |

|

250 |

53,0 |

51,5 |

46,5 |

46,9 |

43,0 |

43,9 |

41,1 |

|

300 |

50,9 |

49,4 |

44,4 |

45,6 |

41,4 |

41,9 |

40,2 |

|

350 |

48,5 |

47,7 |

43,6 |

44,3 |

40,2 |

40,2 |

38,5 |

|

400 |

46,5 |

44,8 |

42,7 |

41,9 |

38,1 |

37,6 |

37,2 |

|

450 |

43,5 |

42,3 |

41,1 |

40,0 |

36,4 |

36,9 |

36,1 |

|

500 |

41,1 |

40,2 |

39,3 |

38,1 |

35,2 |

35,6 |

34,7 |

|

550 |

39,4 |

38,1 |

37,7 |

36,1 |

33,9 |

34,4 |

33,5 |

|

600 |

37,4 |

36,1 |

35,6 |

33,6 |

32,7 |

33,3 |

31,9 |

|

650 |

36,1 |

33,9 |

33,9 |

31,9 |

31,4 |

31,9 |

30,0 |

|

700 |

33,9 |

31,9 |

31,9 |

30,0 |

30,1 |

30,7 |

28,3 |

|

750 |

31,9 |

29,8 |

28,5 |

26,9 |

26,9 |

27,3 |

26,9 |

|

800 |

30,1 |

28,5 |

25,9 |

24,8 |

24,3 |

24,3 |

23,7 |

|

850 |

27,7 |

27,2 |

25,9 |

24,8 |

24,3 |

24,3 |

23,7 |

|

900 |

27,2 |

26,7 |

26,4 |

25,7 |

25,7 |

25,2 |

24,8 |

|

950 |

27,2 |

27,2 |

27,2 |

26,1 |

26,5 |

26,1 |

25,7 |

|

1000 |

27,7 |

27,7 |

27,7 |

26,9 |

26,9 |

26,9 |

26,1 |

|

1050 |

28,0 |

28,0 |

28,0 |

27,2 |

27,7 |

27,7 |

26,9 |

|

1100 |

28,5 |

28,5 |

28,5 |

28,0 |

28,6 |

28,6 |

27,2 |

|

1150 |

29,3 |

29,3 |

29,3 |

28,7 |

29,4 |

28,7 |

28,0 |

|

1200 |

29,8 |

29,8 |

29,8 |

29,5 |

30,2 |

29,5 |

28,6 |

Таблица 3

Средняя теплоемкость cср, кДж/(кг*°С), углеродистых сталей различных марок в интервале температур от 50 до t0С

|

Интервал температур, 0С |

Углеродистые стали |

|||||||

|

Чистое железо 99,99% |

08кп |

08 |

20 |

40 |

У8 |

У8' |

У12 |

|

|

100 |

0,469 |

0,486 |

0,486 |

0,486 |

0,486 |

0,486 |

0,502 |

0,486 |

|

150 |

0,477 |

0,594 |

0,494 |

0,494 |

0,494 |

0,502 |

0,511 |

0,502 |

|

200 |

0,489 |

0,502 |

0,502 |

0,502 |

0,498 |

0,515 |

0,523 |

0,815 |

|

250 |

0,498 |

0,511 |

0,511 |

0,511 |

0,507 |

0,523 |

0,523 |

0,523 |

|

300 |

0,511 |

0,519 |

0,519 |

0,519 |

0,515 |

0,532 |

0,519 |

0,532 |

|

350 |

0,519 |

0,528 |

0,528 |

0,528 |

0,523 |

0,540 |

0,544 |

0,540 |

|

400 |

0,528 |

0,536 |

0,540 |

0,540 |

0,532 |

0,548 |

0,553 |

0,544 |

|

450 |

0,536 |

0,548 |

0,548 |

0,548 |

0,544 |

0,557 |

0,565 |

0,557 |

|

500 |

0,553 |

0,561 |

0,561 |

0,561 |

0,557 |

0,589 |

0,574 |

0,565 |

|

550 |

0,561 |

0,574 |

0,578 |

0,574 |

0,569 |

0,582 |

0,586 |

0,578 |

|

600 |

0,578 |

0,590 |

0,590 |

0,590 |

0,582 |

0,595 |

0,503 |

0,586 |

|

650 |

0,595 |

0,611 |

0,607 |

0,607 |

0,595 |

0,603 |

0,615 |

0,599 |

|

700 |

0,615 |

0,628 |

0,628 |

0,628 |

0,607 |

0,619 |

0,632 |

0,615 |

|

750 |

0,641 |

0,645 |

0,662 |

0,669 |

0,678 |

0,724 |

0,745 |

0,720 |

|

800 |

0,657 |

0,678 |

0,682 |

0,703 |

0,674 |

0,716 |

0,737 |

0,716 |

|

850 |

0,666 |

0,682 |

0,695 |

0,703 |

0,662 |

0,712 |

0,729 |

0,712 |

|

900 |

0,666 |

0,695 |

0,703 |

0,703 |

0,657 |

0,708 |

0,724 |

0,708 |

|

950 |

0,682 |

0,691 |

0,609 |

0,699 |

0,653 |

0,703 |

0,716 |

0,703 |

|

1000 |

0,678 |

0,691 |

0,695 |

0,695 |

0,653 |

0,699 |

0,712 |

0,699 |

|

1050 |

0,669 |

0,691 |

0,695 |

0,691 |

0,653 |

0,695 |

0,708 |

0,695 |

|

1100 |

0,666 |

0,691 |

0,695 |

0,691 |

0,649 |

0,695 |

0,703 |

0,695 |

|

1150 |

0,666 |

0,687 |

0,691 |

0,691 |

0,649 |

0,691 |

0,707 |

0,691 |

|

1200 |

0,666 |

0,687 |

0,691 |

0,687 |

0,649 |

0,691 |

0,699 |

0,691 |

|

1250 |

0,662 |

0,687 |

0,691 |

0,687 |

0,653 |

0,691 |

0,699 |

0,691 |

|

1300 |

0,662 |

0,699 |

0,687 |

0,687 |

0,653 |

0,691 |

0,699 |

0,687 |