- •Электротехнологические процессы и аппараты

- •Литература

- •Электротехнологические процессы и аппараты

- •Структурная схема электротехнической установки

- •1. Использование электрических полей и электрических разрядов

- •2. Электроаэрозольные технологии

- •3. Электрохимические технологии

- •Электролизные установки

Электролизные установки

Сущность электролизного технологического процесса (рис. ), заключается в том, что при протекании электрического постоянного тока через электролитическую ванну может иметь место одно из явлений:

Либо происходит осаждение частиц вещества из электролита на электродах ванны (электроэкстракция)

Либо имеет место перенос вещества с одного электрода на другой через электролит (электролитическое рафинирование)

В качестве электролита используется растворы солей, кислот и оснований как правило в воде.

В электролите имеет место ионная проводимость. При подаче напряжения на электроды ионы движутся к электродам, нейтрализуются и оседают на них. При этом имеет место либо электроэкстракция либо электролитическое рафинирование.

Основное значение имеет при выборе понятие нормального потенциала.

Если электрод изготовлен из такого же металла как электролит, то при некотором потенциале между электродом и электролитом нет ни первого, ни второго процесса. Такой потенциал называется нормальный.

|

Металл, электролит |

Нормальный потенциал,В |

|

Al N2 H Cu Ag Zn |

-1.67 -2.71 0 0.34 0.8 -0.76 |

Если на электроды подать более отрицательный потенциал, то начинается электроэкстракция.

Если более положительный, то электролитическое рафинирование.

Электролиз применяют для получения или очистки металлов.

В количественном отношении электролизный процесс описывается тем же самым законом Фарадея.

![]()

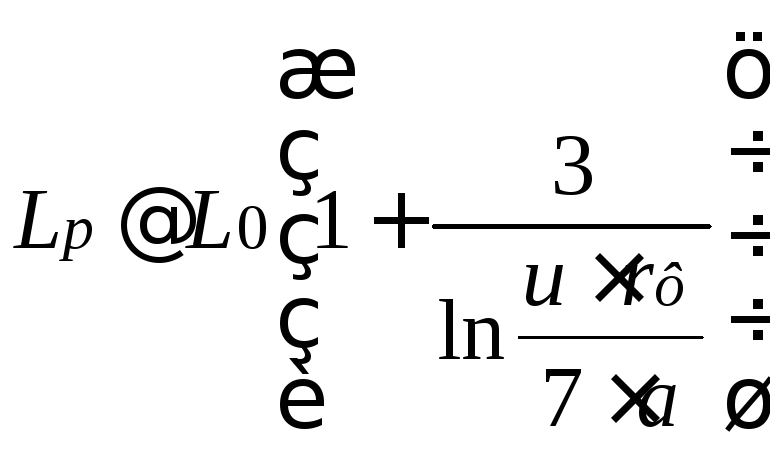

Uэл=Eр+Eп+Uэ+Uс

Eр - напряжение разложения

Eп– сумма анодного и катодного ПН

Uэ– падение напряжения на электролите

Uс– падение напряжения на шинах контактов электродов

Uэ=I∙Rвн

Uэ =I∙(Rш+Rк+Rэ)

Pэл=I∙(Ep+Eп+Uэ+Uс)

W=Pэл∙τ

τ – время технологического процесса

Ep– полезная работа

Эффективность электролизного процесса описывается массой вещества.

![]()

Сырьем для получения Znслужит цинковая обманкаZnS. Этот минерал сначала подвергают окислению, обжигу, а затем подвергают выщелачиванию.

ZnSO4+H2O(5÷6%) Проводимость у такого раствора невысока, поэтому добавляют к этому раствору 10÷12%H2SO4

Электролитическая ванна выполнена из дерева или бетона и изолирована от земли.

Электролизный процесс проводится при t= 35÷400C

j= 400÷600 А/м2

На катоде появляется ПН – 1,1 В (нормальный потенциал -0,76 В)

Возникает электроэкстракция – осаждение Znна катоде.

η = 0,88÷0,94

1/gэ= 3500 кВт∙ч/т

τ = 40÷50 часов

После этого Znсдирают с катода и переплавляют.

Получение Al

В качестве электролита используются не раствор, а расплав. В качестве сырья используется глинозем Al2O3

tпл= 20500С

Расплав этого материала имеет низкую проводимость. Поэтому в качестве электролита используют глинозем и криолит Na3AlF6

tпл= 9500С

Ванны и электроды изготавливают из угля или графита.

I= 200÷250 кА

j= 7÷10 кА/м2

1/gэ= 14000÷16000 кВт∙ч/т

Гальванотехника

Это электротехнологический процесс осаждения металла на поверхность как металла, так и не металлических изделий с помощью электролиза.

Толщина покрытия не превышает десятков мкм.

Различают 2 разновидности:

гальваностедия

гальванопластика

Гальваностедия – омеднение, золочение, золочение, хромирование, никелирование…

Перед обработкой поверхность тщательно очищают, затем осуществляют травление кислотой H2SO4,HCl. В качестве электролита используется раствор соли наносимого металла. Иногда добавляют кислоты и щелочи для повышения проводимости. Анод изготавливается из наносимого металла, изделие является катодом.

Происходит перенос металла с анода на катод, обработка происходит при небольших плотностях тока , не больше десятков А/м2.

Гальванопластика – получение точных копий с изделий.

Электродинамический эффект и электрический ветер

При воздействии ЭП на газовые и жидкие среды наблюдается их движение. Оно обусловлено передачей кинетической энергии при соударении ионов среды с нейтральными молекулами.

Это явление получило название электрический ветер для газовых сред.

Электрический ветер всегда направлен от электрода с меньшим радиусом кривизны.

Сила воздействия на электрический разряд оценивается просто:

F=E∙ρρ– плотность заряда

Установлены некоторые закономерности электрического ветра:

скорость ЭВ линейно зависит от

при положителной полярности скорость выше

Импульсные установки

1.Установки электроэрозионной обработки.

2.Установки электрогидравлической обработки.

3.Установки электроимпульсной сварки.

4.Устновки магнитоимпульсной обработки металла.

5.Установки импульсной электрохимической обработки.

1.Установк электроэрозионной обработки.

Работа этих устройств основана на явлении электроэрозии,т.е разрушение обрабатываемого материала(Ме) под действием импульсов тока, протекающего между электродом обрабатываемой поверхностью, как правило в диэлектрической среде.

При протекании импульсов тока в искровом канале происходит превращение электроэнергии в тепло в искровом канале между электродам и поверхностью. Происходит нагрев, и его удаление.

Основные параметры обработки:

-частота следования импульсов от сотен до сотен тысяч Гц,

-амплитуда тока от долей до тысяч А,

-длительность импульсов от долей до нескольких тысяч секунд.

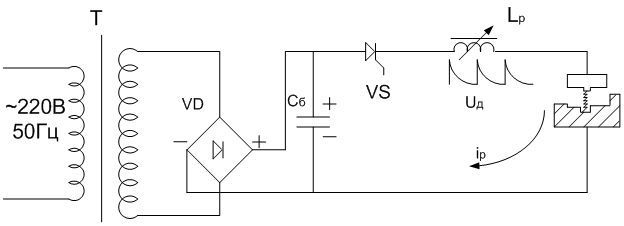

Изменением этих параметров устанавливается необходимый режим обработки. Схема1.

1-вертикальная стойка станка

2-рабочая ванна

3-стол для установки рабочей ванны, которая обеспечивает перемещение рабочей ванны по двум координатам в горизонтальной плоскости.

4-обратываемое электрод-изделие, располагающееся внутри рабочей ванны и перемещающейся вместе с ней.

5-устройство для вертикального перемещения.

6-источник высокого импульсного напряжения (периодическое, не ниже 1кВ).

7-система снабжения рабочей диэлектрической жидкостью(обычно трансформаторное масло). Система включает в себя насосы, фильтры, системы возврата жидкости, охладители.

8-электрод-инструмент, изготавливается из более тугоплавкого материала, чем электрод-изделие (вольфрам, графит).

Работа установки

Электрод-инструмент (8) подводится к поверхности изделия (4) и включается источник напряжения (6).

Т.е. к промежутку между электродом-инструментом (8), изделием (4) прикладываются импульсы высокого напряжения и в этом промежутке возникают электроискровые разряды. Эти каналы являются очень концентрированными преобразователями электрической энергии в тепловую с объемной плотностью 10^12 Дж/м3.

При этом плотность мощности 1-10^7 Вт/см2. Выделившаяся тепловая энергия приводит к нагреву, расплавлению, испарению металла изделия и его удаление с помощью рабочей жидкости. При этом многократные электрические разряды проходят послойно всю обрабатываемую поверхность. В итоге в изделии образуются углубления, которые копируют форму электрода.

В качестве источников питания используются импульсные источники питания на основе емкостных накопителей энергии.

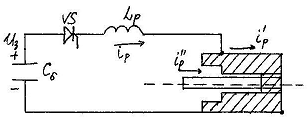

Схема 2.

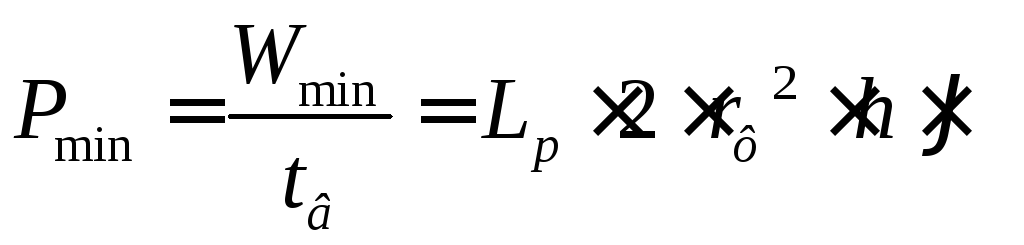

Питание происходит от сети 220В с помощью трансформатора тока. Повышенное напряжение выпрямляется с помощью выпрямителя VD, выпрямленное напряжение используется для периодической загрузки батареи конденсатораCб. После зарядки этой емкости образуется разрядный контур, содержащий индуктивностьLpи рабочий искровой промежуток. Емкость разряжается, в разрядном контуре протекает токLp. После этого тиристорVDзапирается и процесс зарядки емкости Сб повторяется. Управление режимом обработки (шероховатость, производительность) производится путем измения мощности и частоты следования импульсов токаip.

Такие установки имеют высокую производительность и высокое качество обработки. При некоторых видах обработки такие установки незаменимы.

Недостаток: наблюдается износ электрода-инструмента.

Установки электрогидравлической обработки

Такие установки основаны на применении электрогидравлического эффекта.

Электрогидравлический эффект заключается в преобразовании электроэнергии, запасённой в ёмкостном накопителе в механическую энергию ударной волны при помощи мощного искрового разряда, который создаётся в жидкой среде (чаще воде).

Электрическая схема практически такая же как в предыдущем случае. Отличие в длине разрядного промежутка (она больше).

Параметры технологического процесса:

1)

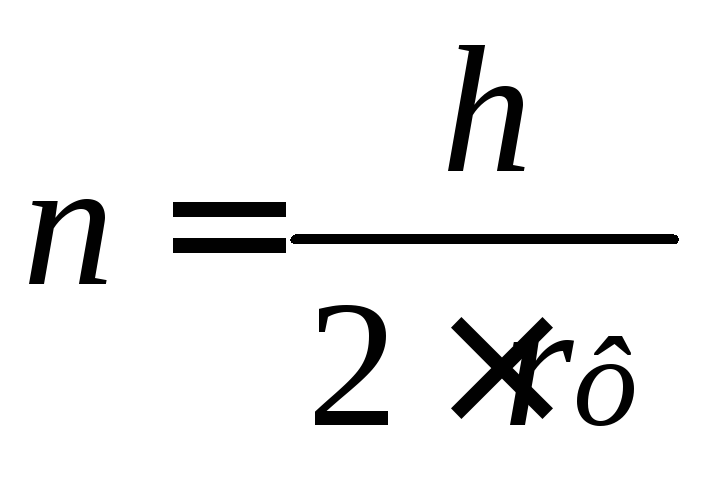

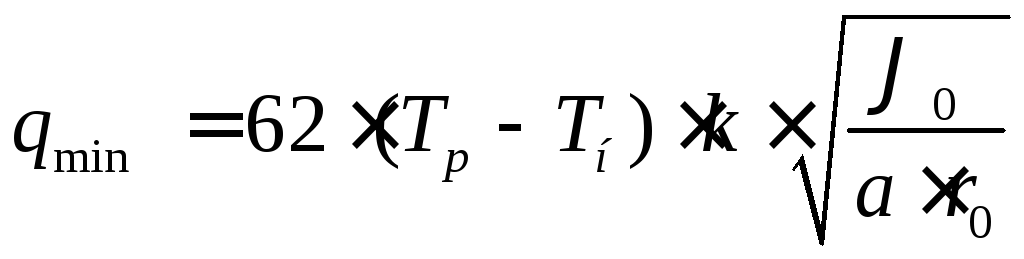

![]() - крутизна нарастающего тока;

- крутизна нарастающего тока;

2)

![]() до 250 кА;

до 250 кА;

3)

![]() до 100 МВт;

до 100 МВт;

4)

![]() до

до![]() Дж.

Дж.

При таких параметрах искровой канал имеет характер взрыва.

Температура канала

![]() К; Давление

К; Давление![]() МПа.

МПа.

Давление передаётся жидкости.

Области применения:

а) выбивка формовочных стержней в отливках сложной формы;

б) очистка литья и различных поверхностей от окалины;

в)дробление, измельчение различных материалов;

г) утилизация железобетонных изделий.

Установки импульсной сварки

Предназначены для получения неразъёмных сварных металлических соединений путём сжатия места соединения и нагревания его до температуры плавления путём пропускания импульсного тока.

Схема процесса такая же как и в предыдущем случае. Отличие только в нагрузке. Детали практически не нагреваются.

Преимущество – локализация термического воздействия, исключается разрушение мелких сварных деталей.

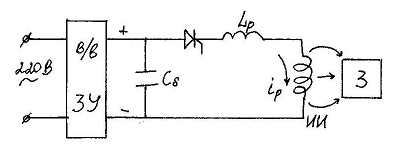

Устройства магнитно-импульсной обработки

Эти установки основаны на преобразовании ЭЭ в энергию импульсного МП, затем происходит взаимодействие импульсных полей, создаваемых инструментом – индуктором, с наведённым им Эл. Током в заготовке.

В результате энергия МП превращается в механическую энергию, которая необходимым образом деформирует заготовку.

ЗУ – зарядное устройство;

![]() - батарея индуктивностей (создаёт импульс

нужной формы);

- батарея индуктивностей (создаёт импульс

нужной формы);

ИН – инструмент индуктор;

З – заготовка.

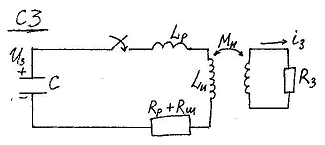

Многоконтурные и одноконтурные установки

Многоконтурная установкасодержит один или несколько инструментов – индукторов, выполненных в виде соленоидов.

МП соленоида, создаваемое током

![]() наводит в заготовке ток

наводит в заготовке ток![]() .

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

.

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

![]() - собственная индуктивность ИИ;

- собственная индуктивность ИИ;

![]() - активное сопротивление ИИ;

- активное сопротивление ИИ;

![]() - активное сопротивление

- активное сопротивление![]() ;

;

![]() - коэффициент взаимоиндукции;

- коэффициент взаимоиндукции;

![]() - индуктивность и активное сопротивление

заготовки.

- индуктивность и активное сопротивление

заготовки.

В схеме прот. ПП, он определяется методом ТОЭ. Технология операции по такой схеме используется в 3 варианте:

1) обжим;

2) раздача (индукция внутри заготовки);

3) листовая формовка (деформируется плоская заготовка).

Одноконтурная схема:

В этом случае разрядный ток протекает непосредственно через заготовку. Заготовка – часть ИИ.

![]() разветвляется на

разветвляется на![]() и

и![]() .

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

.

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

Преимущества:

Нет необходимости в жидкой или газообразной технологической среде;

Можно использовать в труднодоступных местах, в вакууме и диэлектрической перегородки;

Универсальность;

Высокие удельные механические нагрузки

Па;

Па;Простота автоматизации и контроля;

Точная дозировка и высокая производительность.

Недостатки:

Материал должен иметь высокую электропроводность;

Необходимость установки проводящих прокладок при образовании материалов, плохо проводящих эл. ток;

Трудности обработки поверхностей, имеющих разрыв для эл. тока;

Трудности с обработкой массивных заготовок.

Установки импульсной электрохимической обработки. Это рассмотренные выше электрохимические технологические процессы, в которых вместо постоянного напряжения применяется импульсное.

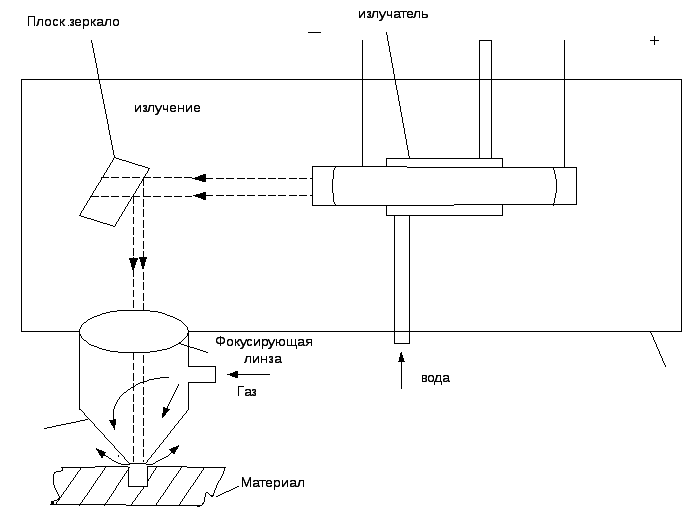

Применение лазерных технологических установок

В настоящее время наиболее широкое применение для обработки материалов получили три типа в/в лазеров:

- твердотельные на алюмо-итрьевом гранате с неодимом (АиГ: Nd);

- твердотельные на стекле с неодимом (СТ: Nd);

- газовые, молекулярные на СО2 (иногда N2).

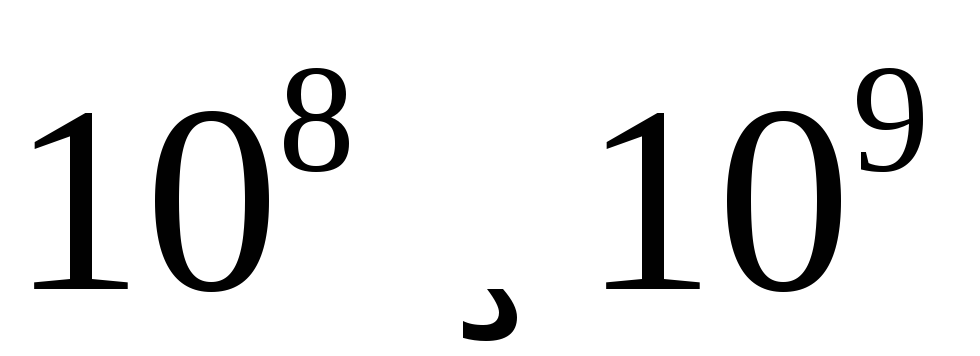

Применение этих лазеров удобно проиллюстрировать с помощью рисунка:

1 – испарение тонких плёнок;

2 – скрайбирование, испарение плёнок;

3 – сверление отверстий, перфорация;

4 – точечная сварка, термообработка;

5 – глубокая сварка, газолазерная резка, термообработка.

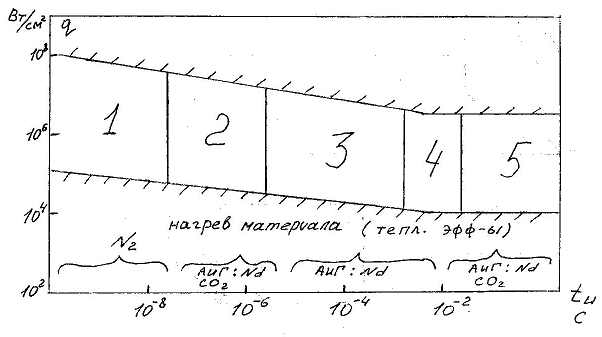

ГП – газопламенная сварка;

ДП – дуговая плазма;

СД – сварочная дуга;

ЭЛ – электронный луч;

НЛ – непрерывный лазер;

ИПЛ – импульсный период лазера;

ИР – искровой разряд.

Из рисунка видно, что в лазерных установках достигают наивысшие уровни концентрации энергии. Это создаёт новые возможности для обработки материала.

Теплофизические свойства материалов

характеризуются коэффициентом

теплопроводности

![]() .

Он характеризует способности материала

проводить тепло. И удельной теплопроводностью

.

Он характеризует способности материала

проводить тепло. И удельной теплопроводностью![]() .

.

Комплексной (суммарной) теплофизической характеристикой является температуропроводность:

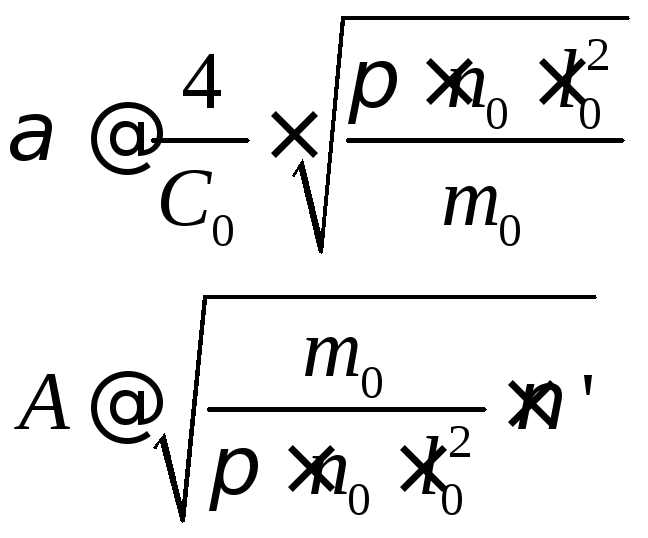

![]()

Она показывает скорость выравнивания температуры, т.е. с какой скоростью происходит передача энергии в материале:

Медь

![]()

Алюминий

![]()

Сталь

![]()

Неметаллы – много меньше.

Время проникновения тепла на заданную

глубину

![]() :

:

![]()

Физические процессы при обработке материалов лазерным излучением.

Практическое большинство технологических операций, выполняемых с помощью лазеров, основано на тепловом воздействии лазерного излучения на непрозрачные среды. Процесс взаимодействия лазерного излучения на непрозрачные среды. Процесс взаимодействия лазерного излучения с веществом можно условно разделить на несколько (четыре) стадий:

- поглощение излучения и передача энергии тепловым колебанием решётки твёрдого тела;

- нагревание материала без разрушения, включая плавление;

- разрушение материала путём испарения и выброса расплава (эта стадия в некоторых технологических операциях может отсутствовать, например, сварка, поверхностное термоупрочнение, наплавка и легирование);

- остывание после окончания воздействия.

Рассмотрим более подробно отдельные стадии взаимодействия излучения с веществом.

Поглощение излучения и передача энергии.

При взаимодействии лазерного излучения

с материалом (поглощающей средой), это

излучение частично отражается от

поверхности, а частично проникает внутрь

материала и поглощается. Обозначим

плотность мощности лазерного излучения

-

![]() (ранее

(ранее![]() - усреднённое значение плотности потока

мощности в пучке излучения), т.е.

- усреднённое значение плотности потока

мощности в пучке излучения), т.е.![]() - есть количество энергии, приходящееся

на единицу поверхности материала в

единицу времени. Изменение потока

мощности излучения в поглощающей среде

описывается законом Бугера-Ламберта и

обуславливается скин-эффектом:

- есть количество энергии, приходящееся

на единицу поверхности материала в

единицу времени. Изменение потока

мощности излучения в поглощающей среде

описывается законом Бугера-Ламберта и

обуславливается скин-эффектом:

![]()

Где

![]() - плотность мощности излучения на

поверхности материала;

- плотность мощности излучения на

поверхности материала;

А – поглощательная способность материала, причём А=1-R(R– коэффициент отражения);

![]() - коэффициент поглощения излучения в

среде (в материале);

- коэффициент поглощения излучения в

среде (в материале);

![]() - координата, отсчитывается вглубь

материала.

- координата, отсчитывается вглубь

материала.

Приведённая формула соответствует

случаю нормального скин-эффекта,

применима к различным материалам.

Однако, конкретные значения входящих

в неё величин А и

![]() для различных материалов существенно

различаются. Поэтому механизмы поглощения

излучения и перехода его энергии в тепло

могут также сильно отличаться для разных

материалов.

для различных материалов существенно

различаются. Поэтому механизмы поглощения

излучения и перехода его энергии в тепло

могут также сильно отличаться для разных

материалов.

В металлах кванты излучения поглощаются

в основном электронами проводимости,

которые затем рассеивают поглощённую

энергию на тепловых колебаниях решётки.

Этот процесс протекает в слое толщиной

![]() см, что соответствует глубине проникновения

излучения в материал. Полная передача

энергии кванта тепловым колебаниям

решётки происходит за время

см, что соответствует глубине проникновения

излучения в материал. Полная передача

энергии кванта тепловым колебаниям

решётки происходит за время![]() сек. Это время значительно меньше

длительности используемых для обработки

материалов импульсных лазерных излучений.

Поэтому можно считать, что выделение

тепла в материале при воздействии

лазерного импульса происходит с

пренебрежимо малым временем запаздывания

по отношению к изменению мощности

излучения во времени.

сек. Это время значительно меньше

длительности используемых для обработки

материалов импульсных лазерных излучений.

Поэтому можно считать, что выделение

тепла в материале при воздействии

лазерного импульса происходит с

пренебрежимо малым временем запаздывания

по отношению к изменению мощности

излучения во времени.

Для металлов при воздействии излучения

оптических частот

![]() (т.е. коэффициент поглощения не зависит

от координаты в глубь материала). Тогда

закон Бугера-Ламберта принимает вид:

(т.е. коэффициент поглощения не зависит

от координаты в глубь материала). Тогда

закон Бугера-Ламберта принимает вид:

![]() ,

,

а значения А и

![]() можно определить по формулам:

можно определить по формулам:

![]() и

и![]() - заряд и эффективная масса электрона;

- заряд и эффективная масса электрона;

![]() - концентрация свободных электронов в

металле;

- концентрация свободных электронов в

металле;

![]() - частота столкновения электронов (при

которых происходит изменение импульса);

- частота столкновения электронов (при

которых происходит изменение импульса);

![]() - скорость света в вакууме.

- скорость света в вакууме.

Глубина проникновения излучения определяется выражением:

![]()

Для большинства металлов в оптическом

диапазоне длин волн характерны низкая

поглощательная способность

![]() % и большой коэффициент поглощения

% и большой коэффициент поглощения![]() .

.

В полупроводниках при комнатной

температуре концентрация свободных

электронов сравнительно мала (по

сравнению с металлами). Поэтому поглощение

излучения определяется в основном

связанными носителями заряда. Причём

сильно поглощают излучение с частотой

![]() будут такие собственные полупроводники,

для которых энергия кванта излучения

больше ширины запрещённой зоны, т.е.

будут такие собственные полупроводники,

для которых энергия кванта излучения

больше ширины запрещённой зоны, т.е.![]() .

Коэффициент поглощения излучения

достигает значений

.

Коэффициент поглощения излучения

достигает значений![]() .

.

Если

![]() ,

то под действием лазерного излучения

электроны валентной зоны переходят в

зону проводимости. С течением времени

концентрация свободных электронов

возрастает. При достижении концентрации

свободных электронов порядка

,

то под действием лазерного излучения

электроны валентной зоны переходят в

зону проводимости. С течением времени

концентрация свободных электронов

возрастает. При достижении концентрации

свободных электронов порядка![]() основная часть лазерного потока

поглощается уже свободными электронами.

Т.е. процесс поглощения начинает протекать

также, как в металлах. Время достижения

указанной концентрации свободных

электронов составляет

основная часть лазерного потока

поглощается уже свободными электронами.

Т.е. процесс поглощения начинает протекать

также, как в металлах. Время достижения

указанной концентрации свободных

электронов составляет![]() сек. Поэтому выделение тепла в таких

полупроводниках, как и в металлах,

происходит практически без запаздывания

по отношению к изменению мощности

излучения во времени (т.е. повторяет

временное изменение импульса излучения).

сек. Поэтому выделение тепла в таких

полупроводниках, как и в металлах,

происходит практически без запаздывания

по отношению к изменению мощности

излучения во времени (т.е. повторяет

временное изменение импульса излучения).

Нагревание материала без разрушения.

В результате перехода энергии излучения

в тепло начинается нагревание материала.

Перенос тепла в твёрдом теле при этом

осуществляется за счёт теплопроводности.

Размер прогретой области сначала

определяется глубиной проникновения

излучения в среду

![]() , а с течением времени возрастает и равно

, а с течением времени возрастает и равно![]() ,

где а – теплопроводность вещества.

,

где а – теплопроводность вещества.

Нагревание материала под действием лазерного излучения приводит к различным изменениям в веществе: могут изменяться его оптические и теплофизические свойства, наблюдается тепловое расширение, фазовые переходы в твёрдом состоянии, плавление. В некоторых случаях могут активироваться диффузионные процессы в твёрдом теле и некоторые химические реакции на поверхности и в приповерхностных слоях.

Для технологического применения лазеров представляет практический интерес рассмотрение различных характеристик стадии нагревания. Например, необходимо знать распределение температуры в среде, глубину прогретого слоя, верхнюю температурную границу и т.д.

Такие сведения могут быть получены из решения краевых задач теплопроводности.

Дифференциальное уравнение теплопроводности для твёрдого тела записывается в виде:

![]()

где Т – температура в произвольной

точке материала с коэффициентами x,y,zв момент

времениt;C– удельная объемная теплоёмкость

вещества;![]() - объемная плотность мощности источника

тепла внутри твёрдого тела.

- объемная плотность мощности источника

тепла внутри твёрдого тела.

Это уравнение представляет запись в дифференциальной форме закона сохранения энергии при распространении тепла в твёрдом теле. Физически оно означает, что выделенное в какой-либо точке тепло частично идёт на нагревание материала в этой точке и частично отводится путём теплопроводности в соседние участки материала.

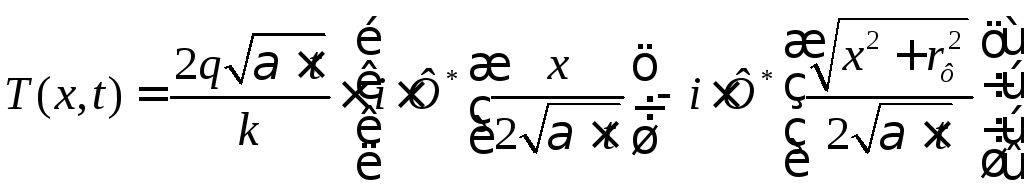

Функция

![]() может быть найдена из выражения закона

Бугера-Ламберта:

может быть найдена из выражения закона

Бугера-Ламберта:

где

![]() - функция, характеризующая распределение

плотности (мощности лазерного излучения)

на поверхности материала и изменение

его во времени.

- функция, характеризующая распределение

плотности (мощности лазерного излучения)

на поверхности материала и изменение

его во времени.

Для решения дифференциального уравнения теплопроводности его необходимо дополнить граничными и начальными условиями.

Обычно за время действия лазерного импульса теплообменом облучаемой поверхности с окружающей средой можно пренебречь. Поэтому на поверхности (х=0) граничное условие приобретает вид:

![]()

Облучаемый образец, как правило, всегда

можно считать полубезграничной средой,

т.к. выполняются условия

![]() и

и![]() ,

где

,

где![]() - толщина образца,

- толщина образца,![]() - длительность импульса лазера.

- длительность импульса лазера.

Обозначив начальную температуру образца

![]() ,

можно записать:

,

можно записать:

![]()

С практической точки зрения вполне допустимо ввести некоторые условия, которые упрощают решение дифференциального уравнения теплопроводности. Можно принять, что плотность мощности равномерно распределена по поверхности материала и не изменяется во времени, т.е.:

![]()

![]()

При решении уравнения теплопроводности ТИ различают два случая:

-

![]() - радиус сфокусированного пятна намного

превышает глубину прогретого слоя. Это

имеет место, как правило, при воздействии

импульсного излучения или при

кратковременном воздействии непрерывного

излучения.

- радиус сфокусированного пятна намного

превышает глубину прогретого слоя. Это

имеет место, как правило, при воздействии

импульсного излучения или при

кратковременном воздействии непрерывного

излучения.

-![]() - при любом воздействии в случае острой

фокусировки луча

- при любом воздействии в случае острой

фокусировки луча![]() мкм и при длительном воздействии

непрерывного лазерного излучения в

одну точку

мкм и при длительном воздействии

непрерывного лазерного излучения в

одну точку![]() .

.

Далее, для металлов начиная с моментов

времени

![]() с область, где происходит выделение

тепла, можно рассматривать как

поверхностный источник тепла (так как

с область, где происходит выделение

тепла, можно рассматривать как

поверхностный источник тепла (так как![]() ).

).

В этом случае решение имеет вид:

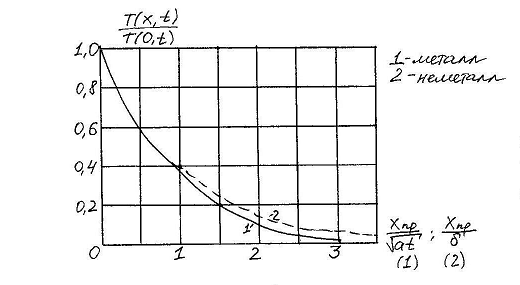

![]()

![]()

Где

![]() - теплопроводность материала;

- теплопроводность материала;

![]() и

и![]() - дополнительная функция интеграла

вероятности и её интеграл, заданные

таблично.

- дополнительная функция интеграла

вероятности и её интеграл, заданные

таблично.

Приведённые выражения позволяют сделать вывод, что распределение температуры материала и её изменение во времени определяются теплопроводностью среды.

Для многих неметаллов в течение

значительной доли импульса излучения

выполняется обратное соотношение

![]() .

В этом случае решение имеет следующий

вид:

.

В этом случае решение имеет следующий

вид:

![]()

![]()

Таким образом, в случае неметаллов роль теплопроводности несущественна и распределение температуры определяется непосредственным проникновением излучения в материал.

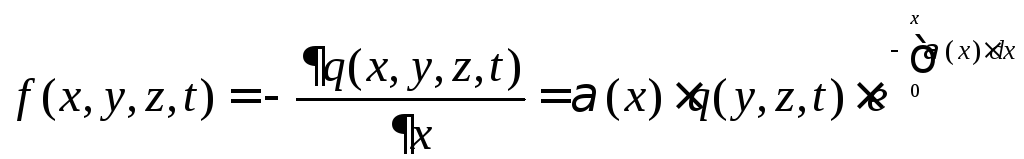

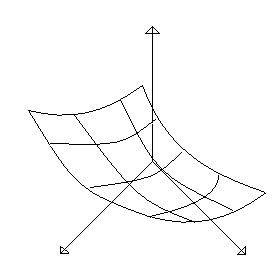

Распределение температуры в металлах и неметаллах при их нагревании лазерным лучом можно представить графически:

Пользуясь приведёнными формулами и

графиками можно найти глубину прогретого

слоя в среде

![]() .

Параметр

.

Параметр![]() характеризует зону термического влияния

и обычно вычисляется из условия, что

характеризует зону термического влияния

и обычно вычисляется из условия, что![]() .

При этом получается следующее:

.

При этом получается следующее:

для металлов

![]()

для неметаллов

![]() ,

т.е. не зависит от времени.

,

т.е. не зависит от времени.

Пример:

![]() с

с

Медь

![]() мкм

мкм![]() мкм

мкм

Алюминий

![]() мкм

мкм![]() мкм

мкм

Сталь

![]() мкм

мкм![]() мкм

мкм

Приведённые выше формулы справедливы для случая, когда радиус сфокусированного пятна излучения на поверхности излучения намного превышает глубину прогретого слоя:

![]()

При нагревании материала лазерным излучение оптические и теплофизические свойства этого материала могут заметно изменяться. Например поглощательная способность металла возрастает с увеличением температуры .

На практике возможно обратное соотношение

![]() .

Например, при острой фокусировке луча

.

Например, при острой фокусировке луча![]() мкм

или при длительном воздействии

непрерывного лазерного излучения

мкм

или при длительном воздействии

непрерывного лазерного излучения![]() .

.

В этом случае при условии, что плотность

мощности в пределах сфокусированного

пятна

![]() или

или![]() ,

т.е. равномерно распределена, температура

на оси этого пятна изменяется со временем

по закону:

,

т.е. равномерно распределена, температура

на оси этого пятна изменяется со временем

по закону:

Т.о. изменение во времени идёт по более

сложному закону. В пределе при

![]() возникает стационарный режим (температура

достигает стационарного значения):

возникает стационарный режим (температура

достигает стационарного значения):

![]()

При этом стационарная температура центра светового пятна на поверхности равна:

![]()

Стационарный прогретый слой составляет:

![]()

Стационарное распределение температуры в материале может быть представлено графически:

Т.е. за 1 принята температура в центре пятна на поверхности материала.

Поглощательная способность неокисленной металлической поверхности при λ=10.6 мкм определяется уравнением Хагено-Рубенса.

![]()

где

![]() – удельная эл. проводность металла в

сименсах в зависимости от температуры.

– удельная эл. проводность металла в

сименсах в зависимости от температуры.

При

![]()

Коэффициенты отражения при Тн

|

Металл |

λ,мкм |

| ||

|

0,7 |

1,06 |

10,6 |

0,5 | |

|

Ag |

0,95 |

0,97 |

0,99 |

0,952 |

|

Al |

0,87 |

0,93 |

0,98 |

|

|

Cu |

0,82 |

0,91 |

0,98 |

|

|

Ni |

0,68 |

0,75 |

0,95 |

0,597 |

|

Сталь |

0,58 |

0,63 |

0,93 |

|

|

Cr |

0,56 |

0,58 |

0,93-0,95 |

0,437 |

Практически по любому закону:

![]()

где

![]() –

температурный коэффициент изменения

отражательной способности;

–

температурный коэффициент изменения

отражательной способности;

![]() –

постоянная составляющая.

–

постоянная составляющая.

Для случая

![]() изменение

температуры во времени на поверхности

металла с учетом изменения поглощательной

способности определяется следующим

выражнием:

изменение

температуры во времени на поверхности

металла с учетом изменения поглощательной

способности определяется следующим

выражнием:

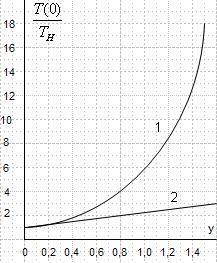

![]()

где

![]()

ТН– начальная температура образца

Эту зависимость удобно представить

графически – кривая 1. На этом же рисунке

представлен ход температуры при условии,

что поглощательная способность не

изменяется и остается равной начальной

![]()

Т.О. имеющее место в действительности увеличение поглощательной способности с увеличением температуры приводит к значительно более эффективному использованию энергии лазерного излучения.

При этом изменяется также и глубина прогретого слоя металла Xпр, которая становится равной

![]()

Важнейшими показателями стадии нагревания

без разрушения, которые представляют

интерес для технологического применения

лазеров являются TV– верхняя температурная граница этой

стадии (её превышение приводит к испарению

материала) и![]() – плотность мощности при которой

достигается значениеTV,

т.е. достигается порог разрушения

материалов. Численные значения параметровTVи

– плотность мощности при которой

достигается значениеTV,

т.е. достигается порог разрушения

материалов. Численные значения параметровTVи![]() определены для некоторых случаев,

применяемых материалов и приведены в

справочной и специальной литературе.

определены для некоторых случаев,

применяемых материалов и приведены в

справочной и специальной литературе.

Разрушение материала

На этой стадии взаимодействия лазерного излучения с веществом наблюдается наиболее сложные физические процессы.

Проведенные исследования (методом скоростного фотографирования) показали, что наблюдается известная задержка во времени между началом лазерного излучения и началом испарения материала. Длительность задержки примерно соответствует времени нагрева поверхности до температуры TVи зависит от плотности мощности излучения.

Первоначально процесс разрушения происходит за счет испарения материала. При чем испарение происходит в большой телесный угол. В дальнейшем, при образовании глубокой лунки, формируется узкая струя паров и часть вещества удаляется в жидком состоянии. Струи расплава, выбрасываемого вместе с парами, особенно сильны в середине импульса излучения, а скорость струи паров может превышать звуковую.

Вследствие испарения и выброса расплава в месте воздействия лазерного излучения образуется углубление – лунка. В течение импульса излучения лунка увеличивается как по глубине, так и по диаметру. Начиная с некоторого момента (количества импульсов) её диаметр сохраняется неизменным. Одновременно стабилизируются соотношения жидкости и пара в струе и удельный вынос массы.

![]()

где m– масса удаленного вещества,

Wи– энергия импульса.

Разрушение неметаллов подчиняется в основном тем же закономерностям, что и разрушение металлов. Если эти материалы обладают повышенной хрупкостью, возможно дополнительное разрушение под действием импульса отдачи вылетающих из лунки паров.

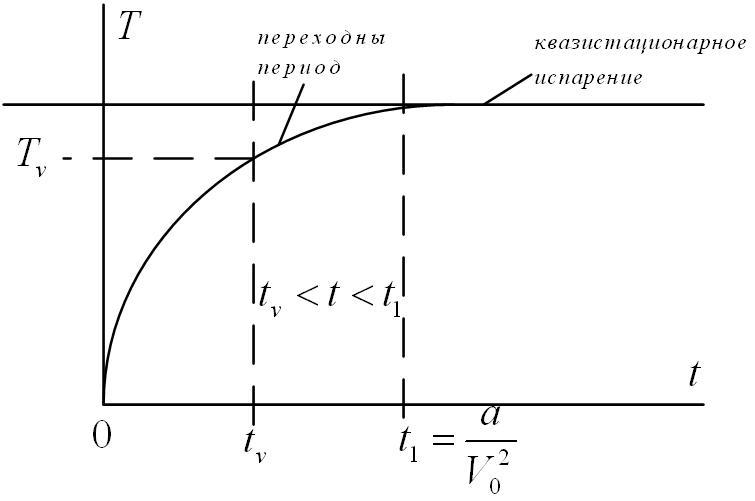

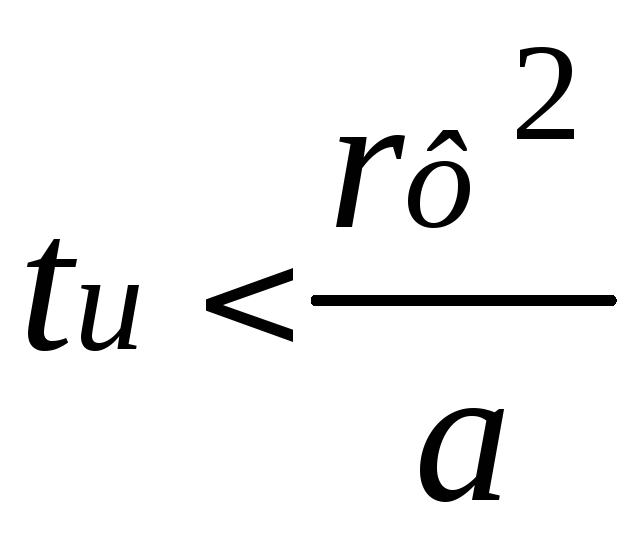

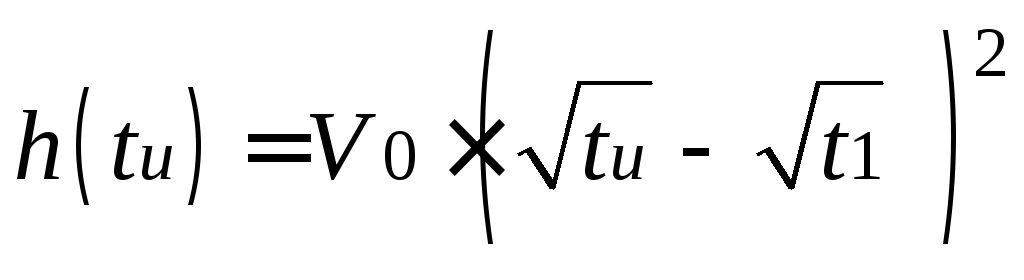

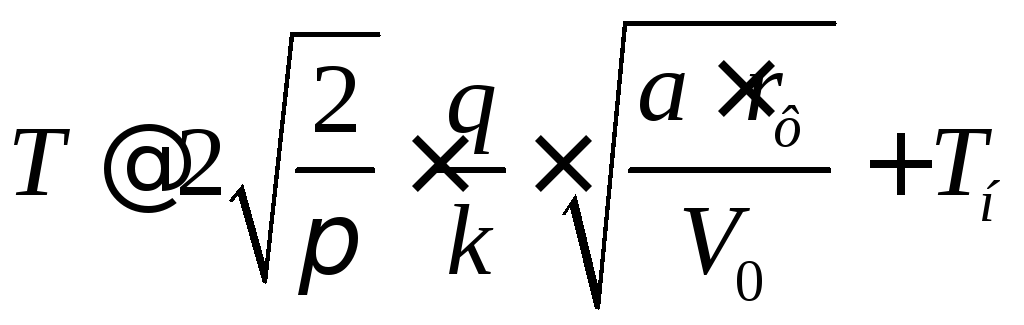

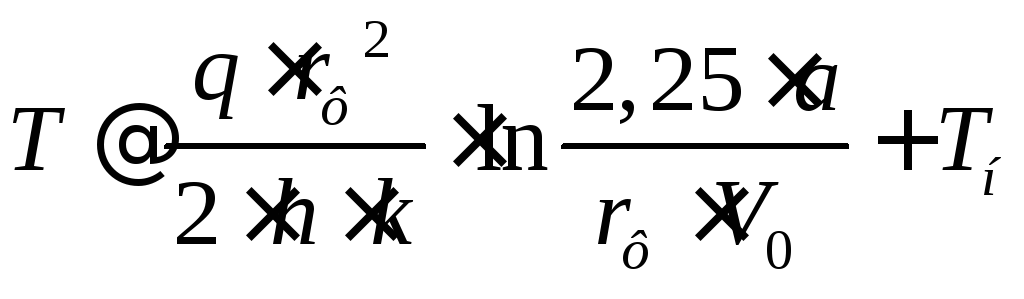

Важнейшими характеристиками стадии разрушения являются T(0) – температура на поверхности,V0– скорость движения границы и глубина прогретого слоя Хпрпри квазистационарном испарении как функция плотности мощностиq. Для их определения необходимо знать характер изменения температуры и энергетический баланс процесса. Как показали исследования, начиная с момента времениtvдостижения на поверхности материала температуры Тvначинается перераспределение поглощенной и перешедшей в тепло энергии между долей тепла, рассеиваемой в материале механизмом теплопроводности и долей тепла, идущей на испарение. Приt>tvтемп нагревания поверхности замедляется, но её температура продолжает расти до тех пор пока практически вся поглощенная энергия не будет расходоваться на испарение. Такое состояние (процесс) называется квазистационарным испарением. Время установления этого процесса можно оценить по формуле:

![]()

где

![]() –

температуропроводность

–

температуропроводность

![]() –

скорость движения границы при

квазистационарном испарении.

–

скорость движения границы при

квазистационарном испарении.

В течении переходного периода

![]() в среде изменяется также и размер

прогретой области Хпр, который

к моментуt1стабилизируется.

в среде изменяется также и размер

прогретой области Хпр, который

к моментуt1стабилизируется.

Баланс энергии при квазистационарном испарении определяется таким образом, что все выделенное в единицу времени тепло идет на нагревание и передачу скрытой теплоты испарения Lвслою материала толщинойV0, т.е. можно записать:

Основы электротехнологии

![]()

Скорость движения границы твердого вещества может быть оценена по формуле:

![]() – молекулярный (атомный) вес вещества;

– молекулярный (атомный) вес вещества;

![]() – средняя скорость звука в веществе;

– средняя скорость звука в веществе;

![]() – универсальная газовая постоянная;

– универсальная газовая постоянная;

![]() – плотность паров;

– плотность паров;

![]() – теплота испарения единицы объема

вещества при

– теплота испарения единицы объема

вещества при![]()

Приведенные формулы позволяют определить

![]() и

и![]() в зависимости от

в зависимости от![]() .

Численные данные приведены в таблице:

.

Численные данные приведены в таблице:

|

|

Al |

Fe | ||||

|

|

|

|

|

|

| |

|

|

3500 |

26 |

0,1 |

4050 |

14,3 |

|

|

|

4560 |

252 |

|

5100 |

142 |

|

|

|

6650 |

2300 |

|

7000 |

1320 |

|

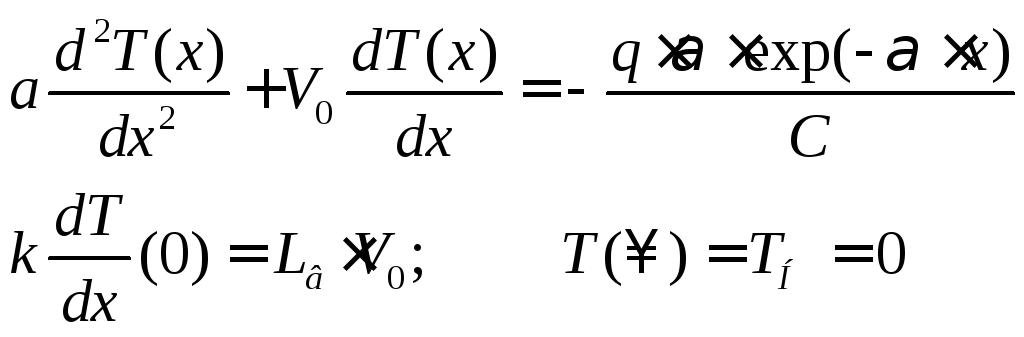

Температурное поле в материале при квазистационарном испарении с поверхности может быть определено из решения следующего уравнения теплопроводности:

Решение этого уравнения имеет вид:

![]() ,

,

где

![]() .

.

Обычно для Металлов и сильнопоглащающих

проводников

![]() .

Тогда

.

Тогда

![]() ,

,

т. е. температура убывает по экспоненциальному закону, а глубина прогретого слоя в материале при квазистационарном испарении

![]()

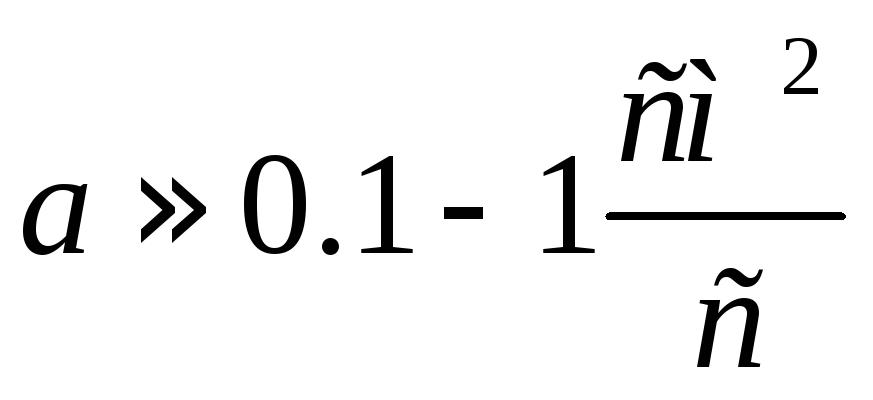

Численные значения

![]() приведены в таблице

приведены в таблице

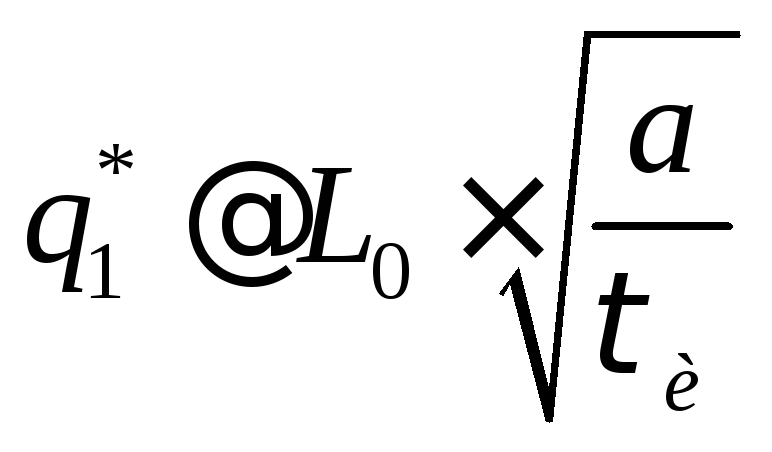

Важными параметрами стадии разрушения

являются нижняя

![]() и верхняя

и верхняя![]() границы плотности мощности. Нижняя

граница разрушения

границы плотности мощности. Нижняя

граница разрушения![]() определяется из условия установления

процессаквазистационарного испаренияк концу лазерного импульса

определяется из условия установления

процессаквазистационарного испаренияк концу лазерного импульса![]()

Так как

![]()

Как правило

![]()

Например:

|

Al |

|

|

Fe |

|

|

Cu |

|

|

Ag |

|

Верхняя граница разрушения

![]() соответствует началу заметного ослабления

излучения продуктами разрушения

материала. Такое ослабление происходит

за счёт поглощения энергии лазерного

излучения нагретыми парами. Для металлов

соответствует началу заметного ослабления

излучения продуктами разрушения

материала. Такое ослабление происходит

за счёт поглощения энергии лазерного

излучения нагретыми парами. Для металлов![]() .

.

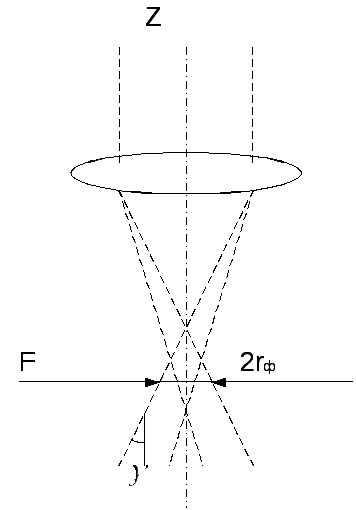

Большое практическое значение имеет

знание закона изменения геометрических

размеров лунки во времени, т. е. зависимостей

![]() – радиуса и

– радиуса и![]() – глубины лунки. Эти параметры связаны

между собой уравнением светового конуса

с углом раствора

– глубины лунки. Эти параметры связаны

между собой уравнением светового конуса

с углом раствора![]() :

:

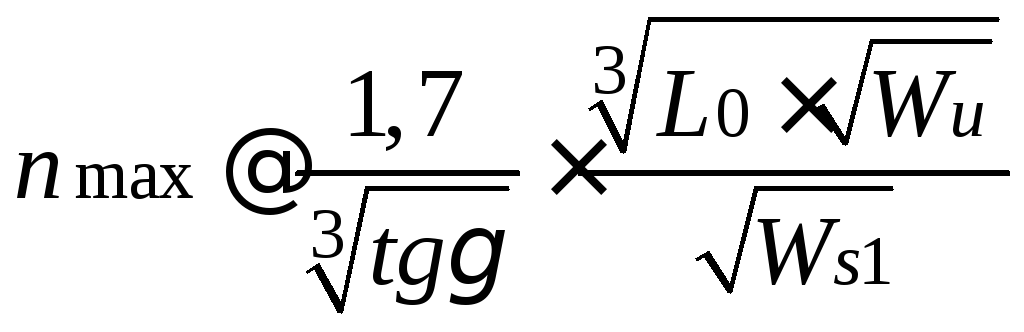

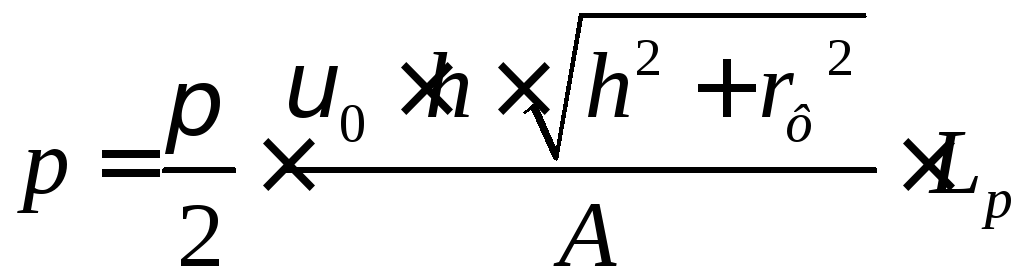

![]()

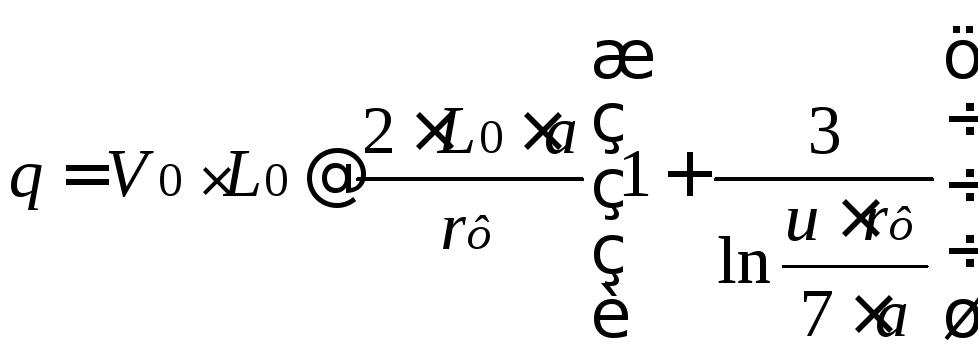

Тогда уравнение энергетического баланса в лунке в каждый момент времени приобретает вид:

![]()

Где

![]() – текущее значение мощности поглощенного

излучения,

– текущее значение мощности поглощенного

излучения,![]() – удельная теплота плавления.

– удельная теплота плавления.

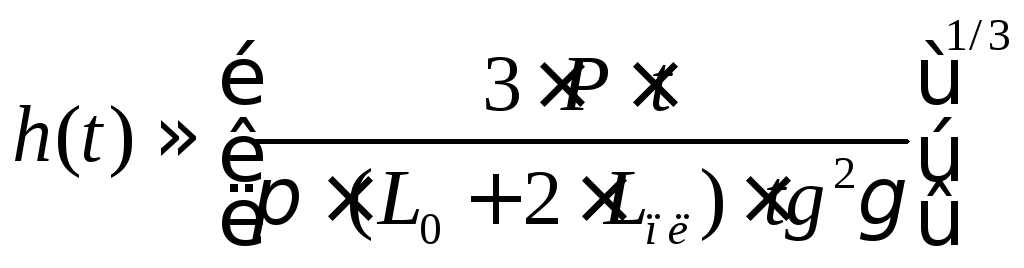

Решение системы этих двух уравнений

при

![]() дает следующее:

дает следующее:

1-й случай ![]() (малые времена)

(малые времена)

![]()

![]()

2-й случай ![]() (большие времена)

(большие времена)

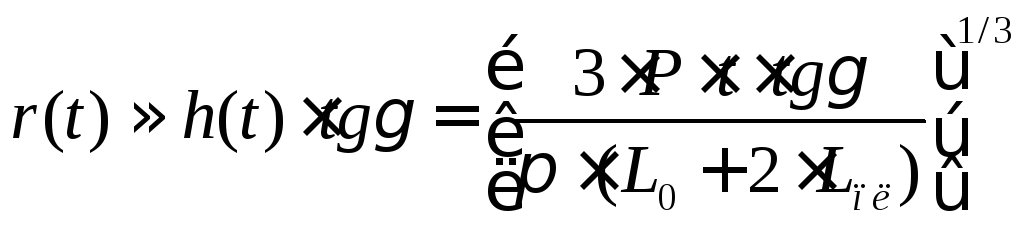

Удобно рассмотреть изменение rиh во времени – графически:

где

![]() – время установления квазистационарного

разрушения при заданной плотности

потока.

– время установления квазистационарного

разрушения при заданной плотности

потока.

Из приведенных зависимостей и формул

можно сделать следующие выводы. На

начальной стадии образования лунки её

глубина и радиус изменяются во времени

почти по линейному закону за счёт

испарения материала по всей площади

светового пятна. С течением времени

из-за оплавления стенок лунки и выброса

жидкого вещества её глубина и радиус

растут со временем пропорционально

![]() ,

т.е. их увеличение замедляется. При этом

,

т.е. их увеличение замедляется. При этом![]() слабо зависит от времени.

слабо зависит от времени.

Последней важной характеристикой

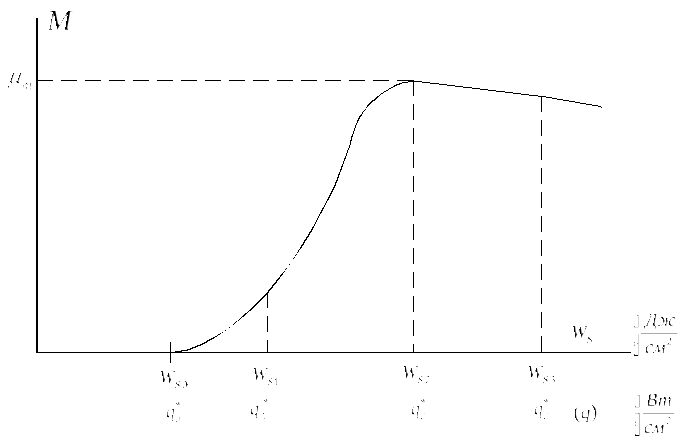

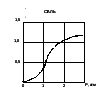

процесса разрушения является зависимость

удельного выноса массы

![]() от плотности падающей энергии излучения

от плотности падающей энергии излучения![]() .

Эта зависимость имеет следующий

качественный вид:

.

Эта зависимость имеет следующий

качественный вид:

![]() – плотность энергии, соответствующая

верхней границе нагревания.

– плотность энергии, соответствующая

верхней границе нагревания.

![]() – плотность энергии, соответствующая

установлению квазистационарного

испарения, нижняя граница разрушения.

– плотность энергии, соответствующая

установлению квазистационарного

испарения, нижняя граница разрушения.

![]() – плотность энергии, соответствующая

верхней границе разрушения.

– плотность энергии, соответствующая

верхней границе разрушения.

![]() – плотность энергии, при которой

достигается максимальный удельный

вынос массы.

– плотность энергии, при которой

достигается максимальный удельный

вынос массы.

![]()

Удельный вынос массы может быть выражен

![]() ,

,

Где

![]() – минимальная удельная энергия разрушения

единицы объема, соответствующая

– минимальная удельная энергия разрушения

единицы объема, соответствующая![]() .

.

Численные значения удельной энергии разрушения и удельной энергии испарения некоторых материалов.

|

Материал |

Al |

Fe |

Cu |

Cr |

|

|

14,5 |

52 |

35 |

70 |

|

|

23 |

55 |

47 |

50 |

Особенности стадии разрушения при нестационарном испарении

В настоящее время все более широкое

применение в технологии получают

импульсные лазеры с высокой частотой

следования импульсов (на АИГ – до 100 –

200 Гц, СО2– лазеры до 1000 Гц и более).

При этом импульсы излучения имеют такую

энергию и длительность, что разрушение

материала происходит на глубину не

более диаметра зоны облучения. Например![]() .

Требуемая глубина лунки получается при

воздействии серии импульсов. При этом

очень часто получается, что в течение

импульса процесс испарения не успевает

стать квазистационарным. Поэтому для

анализа процесса разрушения в этом

случае надо рассматривать общую задачу

о нагреве с испарением, когда в течение

импульса изменяются и температура и

скорость испарения. Математически эта

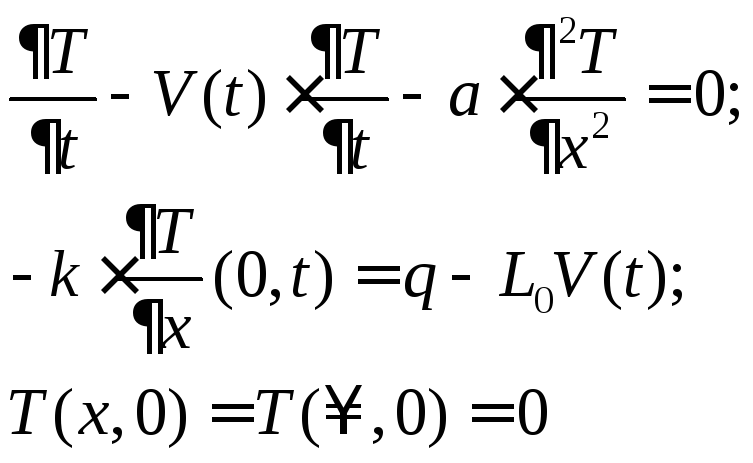

задача описывается следующей системой

уравнений.

.

Требуемая глубина лунки получается при

воздействии серии импульсов. При этом

очень часто получается, что в течение

импульса процесс испарения не успевает

стать квазистационарным. Поэтому для

анализа процесса разрушения в этом

случае надо рассматривать общую задачу

о нагреве с испарением, когда в течение

импульса изменяются и температура и

скорость испарения. Математически эта

задача описывается следующей системой

уравнений.

Решение этих уравнений позволяет

определить закон изменения температуры

и скорости испарения. Качественно

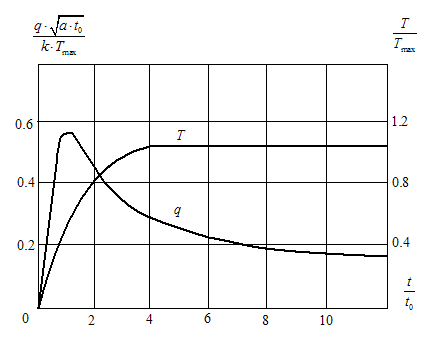

![]() имеют следующий вид.

имеют следующий вид.

Из графиков видно, что отличительной

особенностью процесса нестационарного

испарения является наличие двух времен

установления квазистационарного

процесса: по температуре

![]()

![]() и по скорости

и по скорости![]()

![]() .

Причем

.

Причем![]() -

времени нагрева до

-

времени нагрева до![]() без учета затрат тепла на испарение.

без учета затрат тепла на испарение.

Для определения зависимостей

![]() можно пользоваться следующими

приближенными выражениями:

можно пользоваться следующими

приближенными выражениями:

![]()

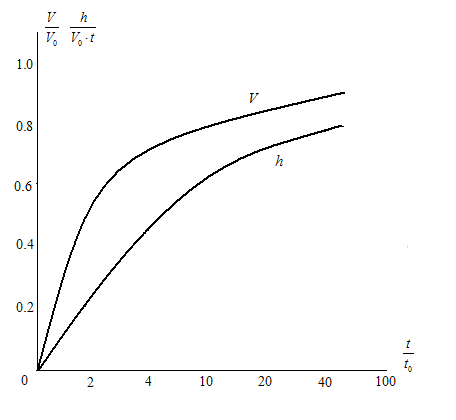

Отсюда моет быть получена зависимость глубины испарения от времени:

Изменение этих величин удобно рассмотреть графически:

Из графиков видно, что время установления

процесса квазистационарного испарения

по скорости

![]() существенно превышает время

существенно превышает время![]() .

Если принять, что время

.

Если принять, что время![]() - есть время, когда скорость

- есть время, когда скорость![]() достигнет 90% от

достигнет 90% от![]() (

(![]() ),

Тогда

),

Тогда

![]()

К этому моменту времени глубина

испаренного слоя составляет

![]()

Простейший интерес представляют

численные значения

![]() .

.

-

q

Вт/см2

,с

,сАлюминий

Сталь

106

107

108

1,8 10-3

3,1 10-5

2,7 10-7

8,8 10-4

1,4 10-5

2,7 10-7

Из таблицы видно, что даже при больших плотностях мощности, это время может быть значительным. Поэтому на практике часто приходится сталкиватся с режимами нестационарного испарения при лазерной обработке материалов.

Завершая рассмотрение физических процессов при взаимодействии лазерного излучения с веществом можно сделать следующие выводы.

При воздействии лазерного луча на поверхность материала происходит поглощение излучения тонким поверхностным слоем толщиной в несколько сотых долей микрона. В этом месте энергия излучения (т.е. фотонов) выделяется в виде тепла. При этом в зависимости от плотности мощности излучения наблюдаются следующие физические эффекты:

- при плотности мощности порядка 105Вт/см2начинается плавление металлов,

- при плотности мощности порядка 106 - 107Вт/см2 одновременно сплавлением наблюдается интенсивное испарение материала с образованием отверстия или разреза,

- при плотности мощности порядка 109Вт/см2излучение ионизирует пары вещества превращая их в плазму, которая преграждает доступ излучения к поверхности материала. Это означает, что интенсивность не должна быть чрезмерно большой.

Физические эффекты зависят также от длительности одиночного лазерного импульса:

-

![]() сек

энергия излучения поглощается за

короткое время и зона расплава не

успевает распространится в глубь

материала и большая часть энергии

расходуется на испарение,

сек

энергия излучения поглощается за

короткое время и зона расплава не

успевает распространится в глубь

материала и большая часть энергии

расходуется на испарение,

-

![]() сек

– даже при наличии испарения материала

значительная часть излучения расходуется

на расплавление, так как тепло успевает

распространиться в глубь материала за

счет теплопроводности.

сек

– даже при наличии испарения материала

значительная часть излучения расходуется

на расплавление, так как тепло успевает

распространиться в глубь материала за

счет теплопроводности.

На основе полученных физических представлений о взаимодействии лазерного излучения с веществом рассмотрим отдельно различные лазерные технологические процессы.

Сварка

В лазерной сварке используется явления: стадии нагревания без разрушения и с частичным разрушением. То есть под действием лазерного излучения происходит плавление материалов свариваемых деталей, затем его остывание с образованием сваренного шва (неразъёмного соединения).

Особенности плавления металлов под действием лазерного излучения.

Плавление твердого тела и переход его

в жидкое состояние представляет собой

нарушение дальних связей в решетке. Это

происходит из-за увеличения межатомных

расстояний вследствие теплового

расширения. Обычно плавление вещества

происходит при такой температуре

![]() ,

когда амплитуда тепловых колебаний

атомов относительно положения равновесия

достигает 0,2 – 0,3 межатомного расстояния.

,

когда амплитуда тепловых колебаний

атомов относительно положения равновесия

достигает 0,2 – 0,3 межатомного расстояния.

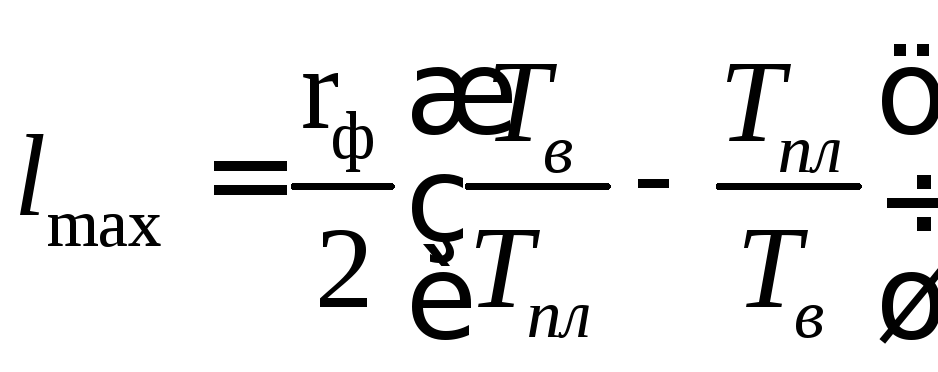

Важным практическим вопросом лазерной

сварки является определение максимальной

глубины проникновения

![]() металла при сварке без выплеска. Выплеск

возможен, когда начнется испарение.

Поэтому максимальная температура

поверхности расплава не должна превышать

температуру выплеска (кипения)

металла при сварке без выплеска. Выплеск

возможен, когда начнется испарение.

Поэтому максимальная температура

поверхности расплава не должна превышать

температуру выплеска (кипения)![]()

![]()

Для определения

![]() можно воспользоваться выражением для

определения

можно воспользоваться выражением для

определения![]() (при

(при![]() ).

Это выражение было рассмотрено на

предыдущих лекциях при изучении стадии

нагрева вещества без разрушения.

).

Это выражение было рассмотрено на

предыдущих лекциях при изучении стадии

нагрева вещества без разрушения.

При определении

![]() предполагается, что температура в центре

сфокусированного пятна радиусом

предполагается, что температура в центре

сфокусированного пятна радиусом![]() равна температуре кипения

равна температуре кипения![]() ,

а на глубине

,

а на глубине![]() равна

равна![]() .

Тогда можно получить:

.

Тогда можно получить:

Из полученного выражения видно, что

отношение

![]() для заданного материала имеет вполне

определенное значение:

для заданного материала имеет вполне

определенное значение:

|

Материал |

Al |

Cu |

Fe |

Сталь |

Ag |

Au |

|

|

1,68 |

0,96 |

0,68 |

0,7 |

0,91 |

1,06 |

|

C |

660 |

1080 |

1540 |

|

|

|

|

С |

2400 |

2580 |

2900 |

|

|

|

Исходя из приведенных ранее соотношений, рассмотренных в разделе стационарные режимы, стадии нагревания без разрушения, можно указать, что максимальное проплавление можно получить при длительности воздействия:

![]()

и при плотности мощности:

![]()

Однако, для получения максимальной глубины проплавления необходимо обеспечить изменение температуры на поверхности и плотности мощности излучения по определенному закону.

При этом температура должна быстро

возрастать до некоторого максимального

значения

![]() и поддерживаться на постоянном уровне

и поддерживаться на постоянном уровне![]() .

При этом происходит постоянное продвижение

фронта плавления в глубь материала.

.

При этом происходит постоянное продвижение

фронта плавления в глубь материала.

Требуемые законы изменения температуры и плотности мощности во времени могут быть представлены графически:

Из рисунка видно: для реализации

требуемого закона изменения температуры

плотность мощности излучения должна

быстро возрастать, достичь максимального

значения при

![]() на уровне

на уровне![]() ,

а затем уменьшатся по закону

,

а затем уменьшатся по закону

![]()

Такой характер изменения плотности мощности во времени является оптимальным. Однако на практике не просто обеспечить оптимальный закон изменения плотности мощности. Чаще изменение qво времени имеет характер прямоугольного импульса. В этом случае глубина проплавления снижается приблизительно на 30%.

Режимы проплавления и их физическая картина при лазерной

сварке.

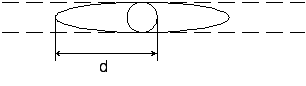

Различают три основных режима проплавления материала при лазерной сварке, которые можно проиллюстрировать с помощью рисунков.

Начало противления Максимальное Охлаждение и

проплавление образование шва

1 и 2 - соединяемые детали.

а) qo=lO5-lO6 Вт/см2. Происходит проплавление за счет теплопроводности без испарения вещества. Процесс протекает в соответствии с теми теоретическими соображениями, которые изложены в предыдущем вопросе и при рассмотрении стадии нагревания взаимодействия лазерного излучения с веществом Зона проплавления близка к сферической.

б) qo =5* lO5 -5* lO6 Вт/ см2. Проплавление материала сопровождается испарением вещества с поверхности. Под давлением пара поверхность расплавленного металла прогибается. После прекращения действия излучения ещё не застывший металл заполняет образовавшиеся углубления. В результате прогиба поверхности глубина проплавления увеличивается по сравнению с предыдущим режимом (это важное преимущество). Форма зоны проплавления становится конической. Увеличение глубины проплавления происходит из-за перемешивания верхних (нагретых) и нижних (более холодных) слоев расплавленного металла.

в) qo=lO6-lO7 Вт/см2 и более. Проплавление материала сопровождается его испарением и выплескиванием. В месте воздействия лазерного излучения возникает отверстие. Металл (расплавленный) вытесняется к стенкам отверстия на периферию пятна излучения. После окончания воздействия излучения расплавленный металл заполняет отверстие. На поверхности образуется углубление. Форма зоны проплавление - коническая. Глубина проплавления ещё больше увеличивается.

На практике в зависимости от конкретных условий применяются все три режима проплавления.

Методы лазерной сварки, влияние характеристик излучения на

результаты сварки.

В настоящее время в промышленности широко применяются различные виды сварок: электродуговая, электроконтактная (импульсная ), электроплазменная, ультразвуковая, сварка трением, электроннолучевая.

Лазерная сварка обладает следующими особенностями по сравнению с существующими методами:

1 ) Она обладает более высокой концентрацией энергии. По этому показателю в лазерной сварке приближается только электроннолучевая.

Она не требует применения в вакуумных камер, что обязательно необходимо для прогрессивной электроннолучевой сварке.

Она может быть использована для соединения элементов конструкций любых габаритов в зависимости от мощности излучения.

При лазерной сварке отсутствует механическое воздействие, электрический контакт, зона термического влияния имеет минимальные размеры.

Лазерная сварка обладает простотой транспортировки энергии лазерного луча в любую точку пространства. Это позволяет выполнять сварку в труднодоступных места

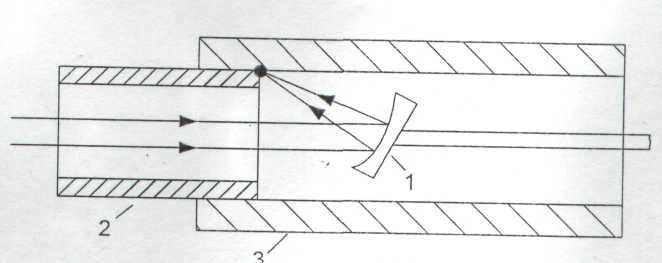

1 - сферическое

фокусирующее зеркало

2 и 3 - свариваемые детали

6) Уникальным свойством лазерной сварки является возможность подвода энергии к свариваемым деталям через любую пропускающую излечение среду, в том числе прозрачные твердые материалы. Появляется возможность применения технологических газовых и жидких сред, контактирующих с поверхностью свариваемых деталей и повышающих эффективность сварки. Например, это можно делать при сварке внутри замкнутых объёмов с прозрачными окнами или оболочками.

7) Лазерная сварка, как правило, обеспечивает наивысшую механическую прочность сварного соединения.

Различают два вида лазерной сварки: 1) Импульсная

2) Непрерывная

Импульсная сварка.

Импульсная лазерная сварка выполняется с помощью лазеров импульсного действия. При этом сварное соединение обычно получается точечным (т.е. точечная сварка), но может быть получено и шовное соединение. До настоящего времени лазерная импульсная сварка применяется в промышленности, преимущественно для соединения деталей малых толщин. Она наиболее распространена в полупроводниковой и микроэлектронной технике. В сварочных установках такого действия применяются лазеры с энергией излучения Wи= 0,2-100 Дж при частоте повторения импульсов fи = l-150 Гц и при относительно большой длительности импульса tи = 0,l-10мс. (10 3с)

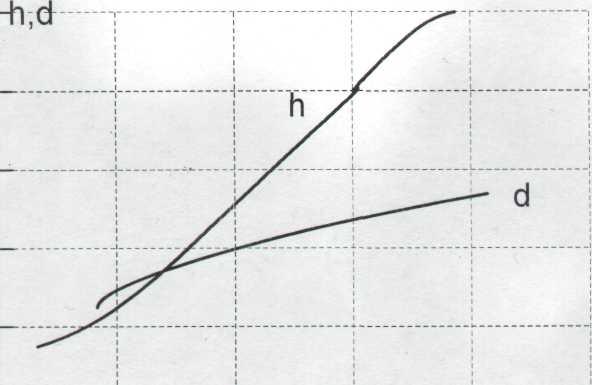

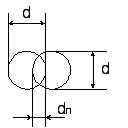

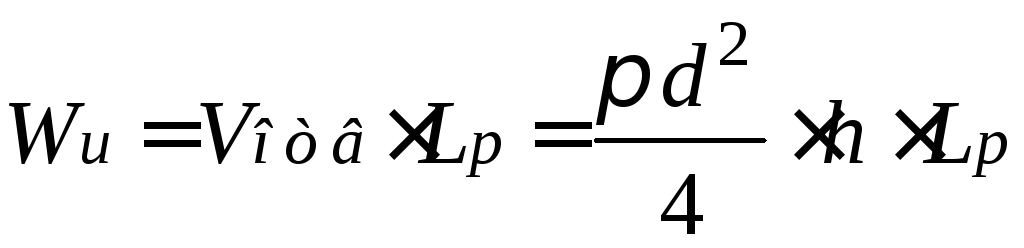

Характеристиками процесса лазерной сварки являются глубина зоны проплавления h, диаметр зоны проплавления d и прочность сварного соединения Р. Эти характеристики в сильной мере зависят от параметров импульсного лазерного излучения : энергии Wu и длительности tu, радиуса с фокусированного пятна rф. Зависимость глубины и диаметра зоны проплавления от энергии импульса имеют приблизительно одинаковый характер для разных материалов, rф. и tи. B качестве примера можно привести зависимости для меди при tи = 4 мс, rф = О,25 мм.

мм

мм

1,4

1,0

0,6

0,2

0 2 4 6 8

С увеличением Wи- h и d - возрастает, причем в d< 2 rф.

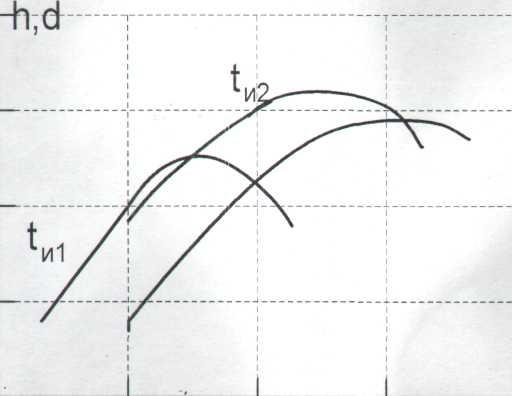

Глубина и диаметр зоны проплавления определяют прочность сварного соединения. Зависимость прочности сварного соединения от параметров импульса излучения имеет сложный характер и может быть представлена графически.

мм

мм

1,0

0,8

0,6

0,4

0,2 0,6 1,0 1,4

Из рисунка видно, что при увеличении энергии прочность сначала возрастает. Это объясняется увеличением глубины и диаметра зоны проплавления. Однако, при некотором значении энергии импульса плотность мощности оказывается достаточной для испарения и выплеска расплавленного металла. Это приводит к снижению прочности сварного соединения. Таким образом, существует оптимальное значение энергии импульса, при которой достигается наивысшая прочность сварного соединения. Кроме этого, существует оптимальная длительность импульса. Т.е. наблюдается снижение прочности при слишком коротком и слишком длительном импульсе. В первом случае энергия импульса передается в материал за малое время, т.е. возрастает плотность мощности. В результате увеличивается испарение и выплеск металла. Во втором усиливается рассеяние тепла вследствие теплопроводности, что приводит к снижению глубины и диаметра зоны проплавления.

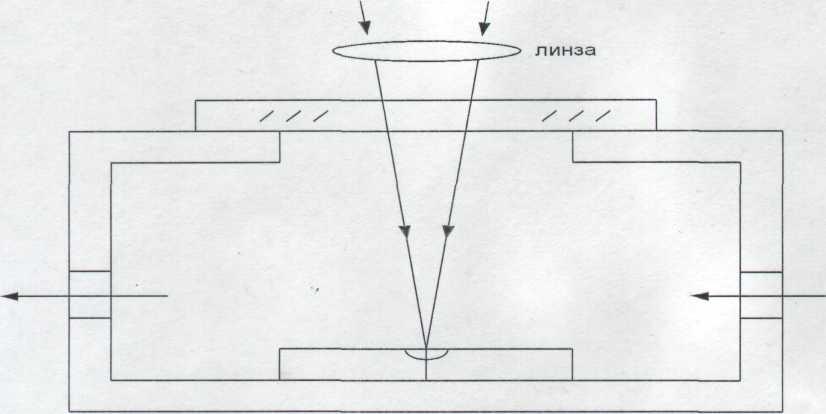

При использовании импульсной лазерной сварки для регулировки плотности мощности и энергии в пятне излучения широко применяют расфокусировку излучения.

В этом случае поверхность свариваемых деталей располагают выше или ниже фокальной плоскости фокусирующей линзы. Чаще применяется смещение ниже фокальной плоскости. Если поместить выше фокальной плоскости, то в случае прогиба поверхности расплавленного металла она приближается к фокальной плоскости, плотность мощности возрастает, усиливается испарение вещества и выплеск расплава. Последнее, как правило, нежелательно.

Рассмотрим некоторые способы импульсной лазерной сварки. Импульсная сварка очень часто применяется для сварки проволок из любых металлов диаметром 0,01-1мм. В этом случае применяются различные типы соединений проволоки. Например, встык и внахлест

В первом случае диаметр сфокусированного пятна выбирают примерно равным диаметру проволоки. Во втором случае примерно двум диаметрам проволоки. Если проволоки изготовлены из одинакового материала, то центр светового пятна совпадает с плоскостью станка. При сварке разнородных материалов центр пятна излучения смещают в сторону той проволоки, материал которой имеет более высокую теплопроводность, температуру плавления или коэффициент отражения.

При такой сварке получается качественное соединение даже в том случае, если на проводах имеется лаковая изоляция или между соединяемыми поверхностями имеется зазор.

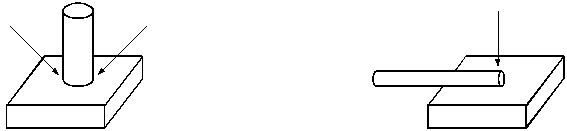

Импульсная лазерная сварка применяется для соединения проволоки с массивными деталями. Например

Импульсная сварка применяется также для присоединения проволочных проводников с тонкопленочным элементом микросхем. Толщина таких пленок составляет 0,3-1 мкм. Пленка наносится на подложку из металла или стекла. Материал пленок- медь, хром, никель, золото и др. Проволочные проводники из таких же металлов имеют диаметр 30-80мкм. При выполнении сварки излучение должно подаваться только на проволоку.

Для этого она оплавляется на конце. Попадание излучения на пленку приводит к ее разрушению из-за малой толщины. Важным преимуществом лазерной сварки в этом случае является возможность визуального контроля качества сварных соединений. Такой контроль при других методах сварки затруднителен.

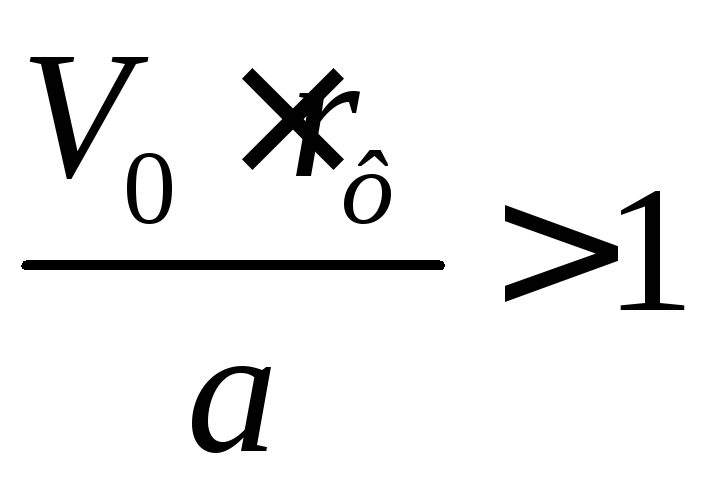

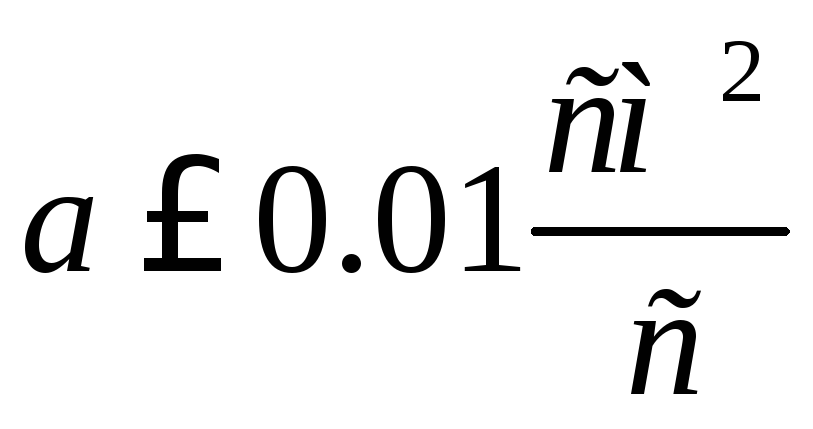

С помощью импульсных лазеров можно выполнять шовную сварку. В этом случае шов образуется путем наложения сварных точек с некоторым перекрытием. В этом случае показателем технологического процесса является коэффициент перекрытия:

k=dп/d,d-диаметр зоны плавления

![]()

В зависимости от назначения сварного

соединения коэффициент перекрытия

может колебаться в пределах 0,3-0,9.Например

при получении герметичных швов для

вакуумных устройств

![]() .

Скорость шовной импульсной сварки может

быть рассчитана по формуле

.

Скорость шовной импульсной сварки может

быть рассчитана по формуле

![]() ;

;

где f- частота следования импульсов.

На практике часто стоит задача повышения скорости сварки. При заданных коэффициенте перекрытия и частоте следования импульсов увеличение скорости сварки может быть достигнуто за счет увеличения d. Это может быть сделано путем вытягивания пятна излучения в направлении шва.

При этом площадь сфокусированного пятна, а, следовательно, плотности мощности остаются неизменными. На практике это достигается применением фокусирующих оптических систем с цилиндрическими линзами. Такой способ фокусировки позволяет увеличивать скорость шовной сварки в 2-4 и более раз по сравнению со сваркой круглым световым пятном.

Скорость шовной импульсной сварки на практике достигает нескольких метров в мин. Глубина проплавления до 0,7мм.

Непрерывная лазерная сварка.

Если применение лазерной импульсной сварки в некоторых отраслях промышленности можно считать решенным вопросом, то разработка и внедрение методов непрерывной лазерной сварки находятся на первоначальном этапе. Возможности сварки лазерным лучём в значительной мере определяются мощностью источника энергии. В настоящее время непрерывные газовые СО2-лазеры мощностью 5-10кВт и более открывают широкую перспективу для использования в машиностроении.

Исследования тепловых процессов при лазерной сварке с помощью СО2-лазера мощностью 5-6кВт показали следующее:

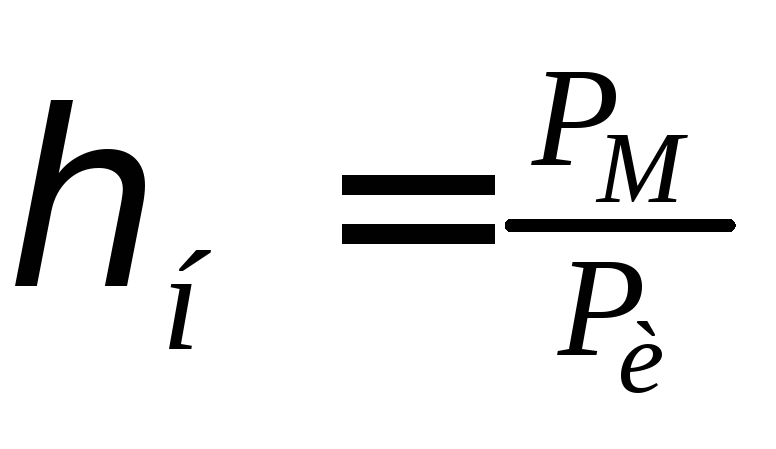

Важным показателем процесса сварки является эффективный КПД процесса

-где

![]() -мощность

излучения переданная в металл,

-мощность

излучения переданная в металл,![]() -мощность

излучения;

-мощность

излучения;

![]() ,т.к.

частично луч отражается и рассеивается

в окружающее пространство. При лазерной

сварке низкоуглеродистой стали

,т.к.

частично луч отражается и рассеивается

в окружающее пространство. При лазерной

сварке низкоуглеродистой стали![]() ,

при сварке нового сплава нового сплава

,

при сварке нового сплава нового сплава![]() .

По этому параметру лазерная сварка не

уступает дуговой.

другим показателем

процесса сварки является термический

КПД

.

По этому параметру лазерная сварка не

уступает дуговой.

другим показателем

процесса сварки является термический

КПД![]() :

:

![]()

Где

![]() -мощность

лазерного излучения, идущая на плавление

металла при сварке;

-мощность

лазерного излучения, идущая на плавление

металла при сварке;

![]() ,т.к.

часть энергии рассеивается за счет

теплопроводности, т.е. идет на нагрев

металла вблизи сварного шва без плавления.

,т.к.

часть энергии рассеивается за счет

теплопроводности, т.е. идет на нагрев

металла вблизи сварного шва без плавления.

Термический КПД при лазерной сварке

существенно выше, чем при дуговой.

Например, при лазерной сварке сталей и

титановых сплавов

![]() ,

а при дуговых видах сварки не превышает,

как правило,

,

а при дуговых видах сварки не превышает,

как правило,![]() .

Это обусловлено тем, что нагрев металла

имеет локальный характер из-за высокой

плотности лазерного излучения.

.

Это обусловлено тем, что нагрев металла

имеет локальный характер из-за высокой

плотности лазерного излучения.

Непрерывная лазерная сварка высокое качество сварного шва при высокой производительности процесса. Например, скорость сварки для сталей достигает 2,1м/мин,

для титановых сплавов 3м/мин. Это выше, чем у традиционных методов сварки. Глубина сварного шва может достигать 2 см и более. Рассмотрим влияние различных факторов на различные параметры непрерывной лазерной сварки.

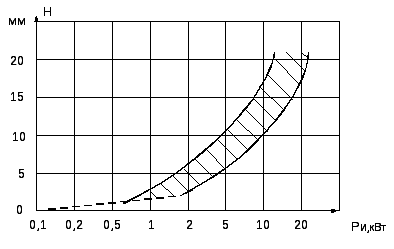

Одним из важнейших параметров сварного соединения является глубина сварного шва. По этому параметру можно судить о предельной толщине свариваемых деталей. Глубина сварного шва зависит прежде всего от мощности излучения. Эта зависимость имеет следующий вид-см. ниже. Она построена по результатам исследования различных материалов.

Из рис.видно, что при Ри>1кВт наблюдается

значительное увеличение сварного шва,

т.е.глубины проплавления . Это происходит

из-за увеличения глубины проникновения

лазерного излучения, т.к.наблюдается

режим проплавления материала с испарением

и выплеском расплава.

![]()

Важным параметром процесса лазерной сварки является скорость сварки, т.е. скорость движения луча по поверхности материала в процессе получения сварного соединения (V).

Этот параметр является показателем производительности лазерной установки при выполнении технологической операции. Скорость сварки зависит прежде всего от мощности лазерного излучения (Pи) и глубины сварки(H). Взаимосвязь этих параметров можно проиллюстрировать графически.

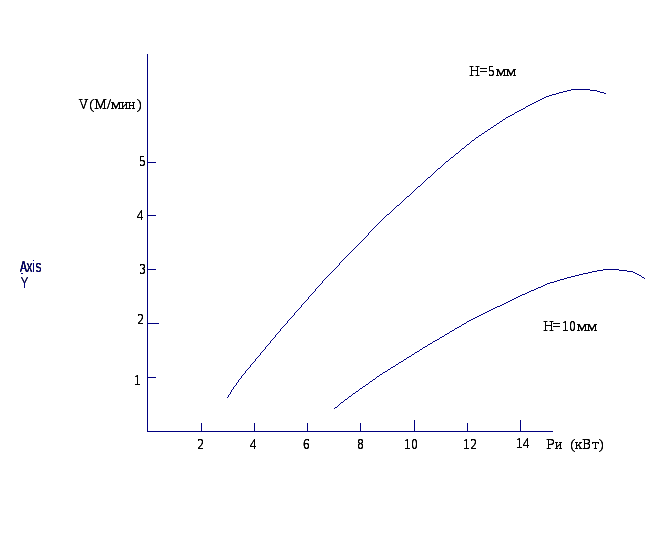

Зависимости V=f(Pи) для нержавеющей стали при использованииCO2- лазеров непрерывного излучения дляH=const.

Из рис( ) видно, что с увеличением мощности излучения Pи скорость сварки возрастает почти по линейному закону. Таким образом, производительность установки при лазерной сварке прямо пропорциональна мощности излучения и теоретически может увеличиваться бесконечно путем увеличения этой мощности. С увеличением глубины сварного шва Н, скорости сваркиVзаметно уменьшается. Причем связь этих величин для лазерной сварки удобно рассматривать в сравнении с электронно-лучевой сваркой.

Рис. .ЗависимостиH=f(V)

приPи=10 кВт=constдля нерщавеющей стали.

Рис. .ЗависимостиH=f(V)

приPи=10 кВт=constдля нерщавеющей стали.

При скорости V=1.2-1.0 (м/мин) глубина сварного шва составляет~70%. Глубины проникновения электронного пучка. Это объясняется образованием поглощающей плазмы при лазерной сварке. При скорости >10(м/мин) различие между лазерной сваркой и лучевой практически отсутствует, т.е. лазерная сварка может успешно соперничать с электронно-лучевой сваркой, но при этом не требуется применение сложной вакуумной системы.

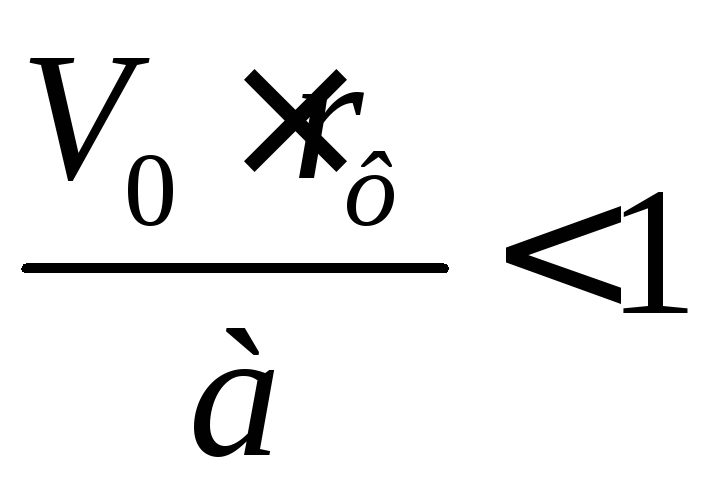

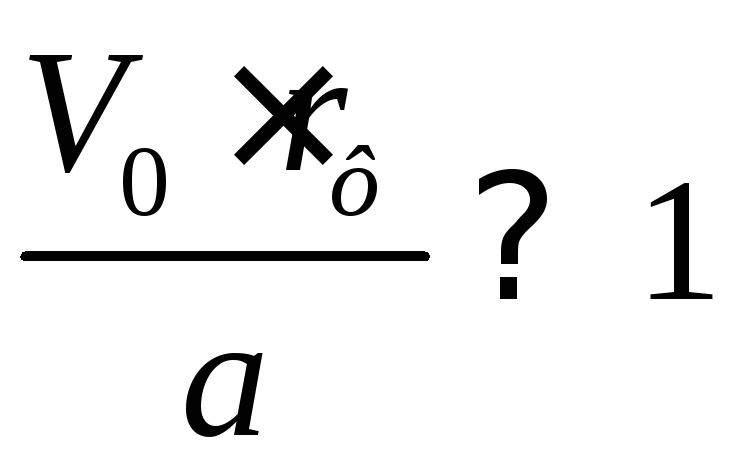

Показателем эффективностипроцесса непрерывной лазерной сварки являетсяпогонная энергиясварки, т.е. затраченной на единицу длины сварного шва. Погонная энергия может быть определена по формуле

![]() (Дж/м) , гдеP-мощность

берётся равной либо мощности подводимой

к излучателюPвх, либо

мощности потребляемой из сети Рс.

(Дж/м) , гдеP-мощность

берётся равной либо мощности подводимой

к излучателюPвх, либо

мощности потребляемой из сети Рс.

Например: если необходимо сравнить

по этому параметру различные виды

лазерного излучения, то берётся![]() ,

если необходимо сравнить различные

типы излучателей при одинаковом лазерном

излучении, то надо брать

,

если необходимо сравнить различные

типы излучателей при одинаковом лазерном

излучении, то надо брать![]() ;

если необходимо сравнить различные

лазерные установки или их высоковольтные

источники питания, то целесообразно

брать

;

если необходимо сравнить различные

лазерные установки или их высоковольтные

источники питания, то целесообразно

брать![]() .

.

Очевидно, что на практике необходимо стремиться к уменьшению этого показателя. Действительно, чем меньше значениеWe, тем эффективнее используется энергия лазерного излучения( либо энергия подводится к выключателю, либо потребляется из сети). Погонная энергиязависит от большого количества различных факторов:rф,V,H,B,Pи, расфокусировка и др. При этом надо добиваться такого сочетания этих параметров, чтобы значение погонной энергии было минимальным. Решение такой задачи дело непростое, но необходимое при использовании лазерной технологии. Для этой цели удобно использовать методы многофакторного анализа и поиска оптимальных решений.

Повышение эффективности непрерывной лазерной сварки, т.е. снижение We, можно достичь различными технологическими приёмами. Здесь можно привести некоторые примеры.

Существенное влияние на эффективность непрерывной лазерной сварки оказывает состав газовой среды в зоне взаимодействия луча и свариваемого материала(металла). Для иллюстрации можно привести результаты исследования эффективности проплавления стальных пластин при непрерывной лазерной сварке в среде различных газов в виде таблицы. Опыты выполнены при Ри=5 кВт, V=~2 мм/мин.

|

Газ |

Н (мм) |

Н/В |

We* |

|

Не, Гелий |

6,1 |

2,8 |

1/1,3=0,77 |

|

СО2, Углекислый газ |

5,1 |

1,8 |

1/1,24=0,8 |

|

Воздух |

4,9 |

2,1 |

1 |

|

N2, Азот |

4,2 |

1,9 |

1/0,94=1,07 |

|

Ar, Аргон |

1 |

0,6 |

1/0,18=5,55 |

Где

![]() -

относительное значение погонной энергии,

т.е. за единицу принято значениеWeдля воздуха.

-

относительное значение погонной энергии,

т.е. за единицу принято значениеWeдля воздуха.

Из таблицы видно, что максимальные значения Н-глубины проплавления, Н/В(В-ширина шва) и Weполучается при сварке в среде гелия, максимальная в среде аргона. При изменении параметров технологического процесса т.е.V,rф, Ри, значения Н, В иWe* изменяются, но закономерности представленные в таблице сохраняются.

При лазерной сварке в среде защитных газов часта используют смеси газов. Были выполнены исследования эффективности сварки в смеси аргон-гелий. Было установлено, что при концентрации Не в такой смеси 40%-50% и более погонная энергия снижается до значения, соответствующему чистому Не. Такой результат имеет важное практическое значение, т.к. позволяет снизить затраты дорогостоящего Не на 50%-60% при неизменной эффективности процесса сварки.

Эффективность лазерной сварки зависит от угла наклона лазерного луча к поверхности свариваемых деталей. Наиболее эффективное использование энергии лазерного излучения достигается при угле 70-75%. Эффективность сварки зависит от от конструкции сопла для подачи газовой технологической среды в зону сварки. В этом случае наряду с защитной зоны сварки происходит подавление плазмы и защита фокусирующих элементов от загрязнения порами брызгами металла.

Установлено также, что эффективность лазерной сварки зависит от расположения свариваемых деталей. Например, при вертикальном расположении деталей и качество выше по сравнению с вертикальным расположением луча.

Эффективность и глубина сварки могут быть повышены с помощью присадочного материала подаваемого в зону сварки в виде проволоки или порошка. Это может быть достигнуто также применением сканирования луча.

Увеличение эффективности и глубины сварки достигается также использованием прерывистого луча лазера. При этом частота, длительность, скважность и форма импульсов может быть доведена до оптимальных значений. В этом случае потери энергии на отражение снижаются до минимума, а энергия луча почти полностью поглощается расплавленным металлом без образования плазмы.

В некоторых случаях лазерную сварку необходимо осуществлять с изменением мощности излучения по определенному оптимальному закону(кольцевые и круговые швы).

Результат лазерной непрерывной сварки оценивают по различным параметрам: статистическая прочность свариваемого соединения, статистическая прочность металла шва и различных участков околошовной зоны , ударная вязкость металла шва, наличие дефектов в шве( например, микротрещины, поры, несплавления, несплошности)

В МВТУ им. Н.О.Баумана были выполнены сравнительные исследования дуговой, электронно-лучевой и лазерной сварки различных видов сталей и тщательно очищенных сплавов. Было получено, что при ЛС и ЭЛС в месте шва имеет прочности не выше 96-98% от прочности основного металла. В случае дуговой сварки этот показатель имеет величину 12-15% ниже, чем для ЛС и ЭЛС. Погонная энергия дуговой сварки в 3-6 раз выше погонной энергии лазерной сварки.

Сверление отверстий.

При получении отверстий с помощью лазерного излучения используются физические явления, которые наблюдаются на стадии разрушения при взаимодействии лазерного излучения с веществом, т.е. явления интенсивного испарения материала и уноса расплава газовой струёй.

При этом лазерное излучение имеет такие параметры, при которых наблюдается интенсивное испарение материала, но не образуется плазмы.

В настоящее время получили применение два метода лазерной обработки материалов при получении отверстий:

– метод копирования, при котором формируемое отверстие повторяет с той или иной степенью точности форму луча в поперечном сечении,

– метод обхода по контуру, при котором форма обрабатываемой поверхности определяется траекторией относительного перемещения луча и обрабатываемой детали.

Метод копирования.

При таком методе отсутствует относительное перемещение луча и детали в направлении в направлении перпендикулярном оси луча, т.е. излучение воздействует только в одну точку на поверхности детали.

Необходимая форма сечения луча может быть получена с помощью оптических систем с использованием диафрагм, масок и шаблонов. Это позволяет повысить точность круглых отверстий, а также получать отверстия некруглой формы.

Например:

Если в таком случае поставить диафрагму с круглым отверстием, то точность получаемого отверстия существенно повышается.

При использовании метода копирования обычно применяют импульсные лазеры.

Метод обхода по контуру.

Контурная обработка может быть применена для расширения и вырезания отверстий любой формы поперечного сечения.

При использовании такого метода обычно используют как импульсные лазеры, так и лазеры непрерывного излучения.

В первом случае непрерывный контур получается в результате последовательного наложения отверстий друг на друга: с некоторым смещением.

Здесь будем рассматривать применение только импульсных лазеров, т.к. применение лазеров непрерывного действия выделено, как самостоятельная технологическая операция – лазерная резка.

Этот вопрос рассматривается далее.

Определение размеров отверстий.

При получении отверстий с помощью импульсных лазеров важно уметь заранее рассчитывать размеры этих отверстий в зависимости от энергии импульса излучения и других факторов.

В процессе лазерной обработки отверстие увеличивается в глубину в основном за счёт испарения, а по диаметру – за счёт плавления стенок и вытеснения жидкости избыточным давлением паров. Процесс увеличения отверстия удовлетворительно описывается той математической моделью, основы которой мы рассматривали ранее (при изучении физических процессов взаимодействия лазерного излучения с веществом).

Используя приведённые там соотношения можно получить следующие формулы для расчёта глубины и диаметра отверстия к моменту окончания импульса излучения, полагая t=tииWи=Ри·tи.

все величины известны.

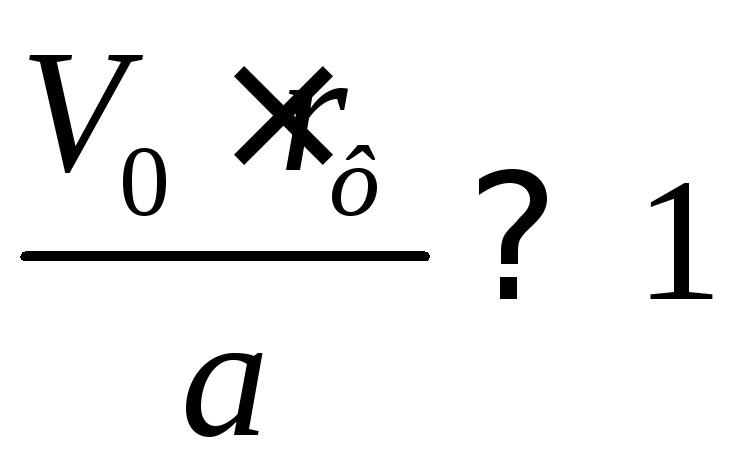

Из формул видно, что глубина и диаметр отверстия зависят от энергии излучения нелинейным образом. Кроме этого существенное влияние оказывает величина tgγ.

При этом практическое значение имеет величина отношения:

Из этой формулы видно, что чем меньше tgγ, тем большеh/d. Т.е. отверстие в большей степени увеличивается в глубину, чем в диаметре.

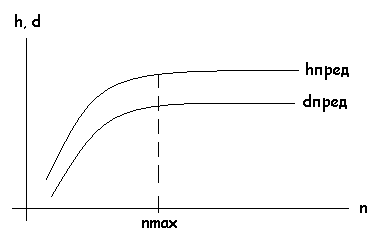

Так-как tgγ≠0, поэтому по мере углубления отверстия происходит расфокусировка пучка излучения, если фокальная плоскость совмещена с поверхностью образца. Это приводит к уменьшению плотности светового потока на дне отверстия. В результате существуют предельные размеры отверстия, которые достигаются при неограниченном числе импульсов с заданной энергиейWи. Эти размеры можно определить следующим образом. Рост отверстия прекращается если плотность энергии на дне отверстия не будет превышать плотности энергии, соответствующей нижней границе разрушенияWs1 . Т.е. можно записать

Отсюда

Исходя из геометрических построений предельная глубина определяется по формуле

Для ориентировочных расчётов можно

принять Ws1=q1*·tи![]() 103

Дж/см2

103

Дж/см2

Например: Wи=1 Дж (наш лабораторный лазер),rФ=2·10-3 см,tgγ=0,2

Получаем dпред=0,04 см,hпред=0,2 см.

Способы лазерной обработки

материалов при получении отверстий.

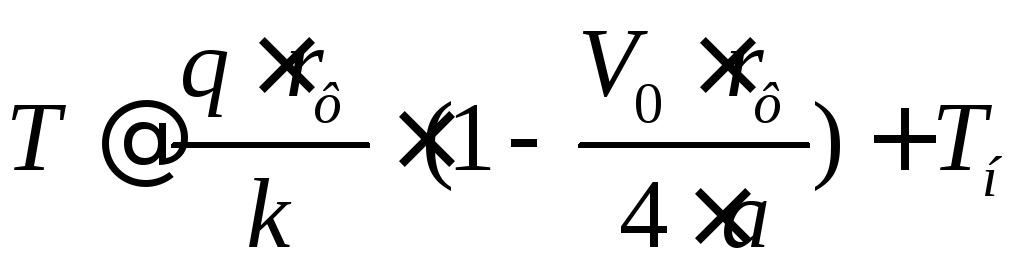

Способ многоимпульсной обработки.