книги из ГПНТБ / Литвин, А. Н. Железобетонные конструкции с полимерными покрытиями

.pdf

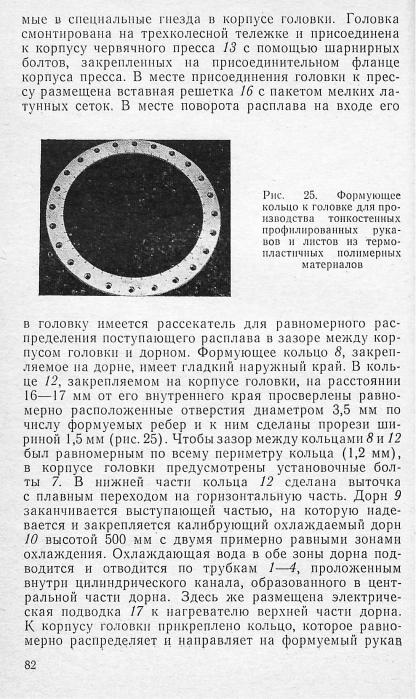

рпиой и глубиной по 15 мм, с шагом, Соответствующим расстоянию между ребрами.

На рис. 27 показана схема движения профилирован ного рукава 4 на участке между калибрующим охлаж даемым дорном и валками тянущего устройства. Рас плав, подаваемый червячным прессом И, пройдя угло вую головку 10 и формующее кольцо 9, попадает на

Рис. 27. Схема движения про филированного полимерного рукава на участке между кали брующим охлаждаемым дорном и тянущими валками

калибрующий охлаждаемый дори 1, где на ходу затвер девает, так как дори изнутри охлаждается водой в двух зонах охлаждения. Снаружи рукав охлаждается возду хом, подаваемым через обдувочное кольцо 8, которое направляет струи преимущественно снизу вверх с целью охлаждения главным образом ребер. После прохода ка либрующего охлаждаемого дориа рукав 6 направляется на регулируемый раздвижной ширитель 3, с помощью которого рукав складывается вдвое, причем таким обра зом, чтобы ребра его противоположных сторон оказались друг против друга (сечение а — а). Отсюда рукав 6 по падает в тянущие валки 5, которые непрерывно и рав номерно его продвигают, обеспечивая необходимую вы тяжку и скольжение по калибрующему охлаждаемому дорну. Чтобы рукав не отделялся от дорна, на корпусе головки закреплены стойки 2 с регулируемыми прижи мами 7.

Геометрические расчеты показывают, что различные

84

точки рукава, первоначально расположенные по окруж ности выходной кольцевой щели головки, при склады вании рукава вдвое и движении к валкам тянущего уст ройства проходят различные пути. Вследствие этого рас плав вытягивается неравномерно и поэтому возможно возникновение нежелательной продольной волнистости отформованного рукава. С увеличением расстояния меж ду верхом калибрующего дорна и тянущими валками разница в длине путей точек сглаживается. При распо ложении тянущих валков выше верха калибрующего охлаждаемого дорна на расстоянии порядка 5 м разни ца в вытяжке различных точек рукава становится на столько небольшой, что она не оказывает сколько-ни будь заметного влияния на его качество. В связи с этим валки тянущего устройства следует всегда располагать выше калибрующего охлаждаемого дорна примерно на 5 м лучше всего на перекрытии, в котором должен быть сделан проем с размерами, достаточными для пропуска изготовляемого рукава и для удобной его заправки на раздвижной ширитель и в тянущие валки.

После прохода валков тянущего устройства рукав направляют на поддерживающие ролики, располагаемые по радиусу порядка 2 м, переводят его в горизонталь ное положение и пропускают в зев гильотинных ножниц для поперечной резки и далее на рольганг. Для попереч ной резки могут быть использованы ножницы типа НФ-18-2 или Н473 с шириной зева, равной 1600 мм. На столике у входной части ножниц должны быть сде ланы пазы глубиной около 15 мм для захода в них ре бер рукава во время резки.

Когда рукав доходит до упора, размещенного на рольганге за ножницами, включается двигатель гильо тинных ножниц. Механизм поперечной резки рукава сблокирован с механизмом сбрасывателя, удаляющего отрезанный рукав с рольганга. При необходимости про дольной разрезки рукава пользуются выдвижным но жом, установленным после нижних валков тянущего уст ройства, который подводят к рукаву. В результате ру кав по мере его продвижения автоматически разрезается. Управление установкой для производства профилиро ванных рукавов из термопластичных полимерных мате риалов выведено на пульт.

Технология изготовления профилированных рукавов из термопластичных полимерных материалов имеет не

85

сколько специфических особенностей. Для полнмержелезобетоиных конструкций важно, чтобы изготовленные профилированные рукава не имели значительных внут ренних напряжений и не давали в последующем значи тельной усадки, обычно возникающей в листах и плен ках, производимых экструзией. Из литературы известно, что в процессе экструзии и вытяжки полимерных ма териалов в них возникают ориентационные эффекты,

Рис. 28. Зависимость усадки профи лированных рукавов из полиэтилена низкой плотности в направлении вы тяжки от отношения толщины стенки рукава к ширине формующей щели (температура прогрева 130° С; про

должительность прогрева — 3 ч)

а при быстром охлаждении появляющиеся внутренние напряжения «замораживаются» [6, 26, 89]. О наличии внутренних напряжений судят по усадке изделий при их нагреве, так как интенсификация теплового движения молекул, возникающая с повышением температуры, при водит к дезориентации вытянутых молекулярных цепей. Величина усадки в направлении предварительной вы тяжки изделий может быть весьма значительной — 50% первоначального размера образца. Она зависит от мно гих факторов, из которых наибольшее значение имеют степень вытяжки, длина формовочного канала, геомет рия входа в формовочный капал, скорость сдвига в про цессе движения расплава, температурный режим и др. Закономерности, связывающие величину усадки с этими параметрами, таковы, что она уменьшается с уменьше нием степени вытяжки, с увеличением скорости сдвига и угла входа в формующую щель и, до некоторого пре дела, с повышением температуры экструзии и увеличе нием длины формовочного канала.

На рис. 28 приведена зависимость усадки профили рованных рукавов из полиэтилена низкой плотности в на правлении вытяжки от степени последней, характеризуе мой отношением толщины изделия к соответствующему размеру формующей щели. Из рассмотрения рис. 28 молено сделать вывод, что для уменьшения величины усадки ширину формующей щели желательно делать меньшей, чем требующаяся толщина стенки формуемого

86

рукава, поэтому в установке для производства полимер ных рукавов и листов раздув формуемого рукава и обус ловленная этим его вытяжка в поперечном направлении не применяются вообще и диаметр охлаждаемого дорна принят равным внутреннему диаметру кольцевой форму ющей щели. В свою очередь, оба эти диаметра принима ются на 0,5% большими, чем требующийся внутренний диаметр рукава, для учета уменьшения диаметра гото вого изделия при его остывании. Эксперименты, выпол ненные автором с сотрудниками, подтвердили, что при таких диаметрах формовочной щели и калибрующего охлаждаемого дорна отформованные профилированные рукава из полиэтилена низкой плотности при их после дующем З-ч прогреве до 130°С в поперечном направле нии никакой усадки не дают вообще. Однако в продоль ном направлении полностью устранить ориентационные эффекты и, соответственно, усадку при последующем прогреве изделия выше температуры его текучести не удается. Исследования показали, что для сведения к ми нимуму внутренних напряжений и усадки рукава в про дольном направлении необходимы следующие меры:

минимальная вытяжка рукава в продольном направ лении, при которой, однако, ему может быть придана требующаяся хорошая форма;

длина формовочного капала должна быть равна при мерно двенадцатикратной ширине формовочной щели; использование повышенной температуры формования; минимальное охлаждение рукава на участке первой зоны охлаждаемого калибрующего дорна с целью облег чения и ускорения релаксации внутренних напря

жений.

Производство профилированных рукавов и листов до полнительно оснащается установкой для предваритель ного подогрева и подсушки гранул, пневматическими за грузчиками гранул и измельчителями отходов. Установ лено, что подсушка гранул, загружаемых в червячный пресс, с их предварительным подогревом улучшает ка чество изделий и повышает производительность экстру зионной установки [8]. Для использования в производ стве профилированных полимерных рукавов и листов можно рекомендовать устройство для подсушки и подо грева гранул производительностью 100 кг/ч. Мощность нагревателей в нем 12,8 кВт, мощность привода вентиля тора 3 кВт, а общая масса устройства 495 кг. Пневмо

87

загрузчик производительностью 200 кг/ч расходует 3,5 м3/ч воздуха давлением 0,6 МПа (6 ат) и весит 93 кг. Роторный измельчитель ИПР-150-М имеет установлен ную мощность электродвигателя 1,6 кВт и весит 252 кг. Его производительность составляет 70—150 кг/ч. Загружаемые отходы должны иметь массу не более 90— 95 г и для возможности прохода через загрузочное от верстие их размеры не должны превышать 110X1ЗОХ Х300 мм. Измельченные отходы можно добавлять в за грузочный бункер червячного пресса в количестве до 10% (при этом качество продукции ие ухудшается).

Помимо профилированных рукавов и листов, иа экс трузионных установках изготовляют также гладкие ру кава, используемые, например, для изготовления мето дом пневматического формования специальных воротни ков, которыми оформляются концевые участки полимержелезобетонных труб. Хотя для производства плоских длинномерных листов методом экструзии существуют специальные установки с плоско-щелевыми головками, тем не менее в производстве полимержелезобетониых труб их предпочтительней изготовлять на имеющихся установках для производства профилированных рукавов, для чего требуется лишь заменить в них формовочное кольцо, снабженное отверстиями и прорезями, на глад кое. С целью получения листов толщиной 2—3 мм сле дует применять кольца с соответствующим диаметром кольцевой щели. Интенсивность охлаждения гладких рукавов при таком способе их производства должна быть увеличена, что не требует какого-либо переобору дования. Следует отметить, что путем продольной раз резки гладких рукавов можно получить более широкие листы, чем при их изготовлении с помощью плоско-ще левых головок, а это имеет большое значение при необ ходимости формования концевых воротников для труб большого диаметра.

Обычными методами на небольших червячных прес сах или дисковых экструдерах изготовляют жгуты диа метром около 4 мм, которые применяются при ручной экструзионной сварке некоторых термопластичных по лимерных материалов, например полиэтилена.

При применении профилированных полимерных ру кавов и листов в разнообразных полимержелезобетон иых конструкциях часто возникает необходимость в уда лении отдельных ребер или в вырубке в них небольших

88

режущей части этих ножниц целесообразно делать рав ной 15 мы, так как в этом случае после однократной вырубки всех ребер по прямой линии они перестают мешать перегибу ребристого листа в любом перпенди кулярном ребрам направлении. Не представляет слож ности и многократная вырубка двух и более смежных участков ребра.

ИЗГОТОВЛЕНИЕ КОНЦЕВЫХ ЭЛЕМЕНТОВ ДЛЯ ПОЛИМЕРЖЕЛЕЗОБЕТОННЫХ ТРУБ

Чтобы соединить полимержелезобетонные трубы в трубопровод с непроницаемыми стыковыми соединения ми, способными надежно эксплуатироваться при неболь ших деформациях трубопровода, обусловленных просад ками основания, колебаниями температуры, изменения ми нагрузок и тому подобными воздействиями, концевые участки труб снабжают специальными элементами, на зываемыми воротниками. Конструкции воротников зави сят от типа применяемого соединения труб, причем воротники с обоих концов трубы могут быть одинако выми (в случае муфтового соединения) и различными (в случае раструбного соединения). Круглый, перфори рованный с краю воротник, предназначенный для глад кого (буртового) конца полимержелезобетонной трубы при раструбном соединении и для обоих концов труб при муфтовом их соединении в трубопровод, показан на рис. 30. Воротник для раструбного конца труб несколь ко отличается от показанного на рис. 30 главным обра зом размерами и наличием отгибов, расположенных с обоих краев по всей окружности, а также отсутствием перфорации. Так как воротники приваривают к профи лированным рукавам, используемым в полимержелезобетонных трубах, то их, как правило, изготовляют из того же полимерного материала, который использован для изготовления профилированных рукавов.

Воротники для полимержелезобетонных труб диа метрами до 600—700 мм наиболее целесообразно изго товлять методом литья под давлением. Этот метод ха рактеризуется высокой производительностью и хорошо освоен в промышленности переработки пластмасс. Так как расплавленный полимер при литье под давлением впрыскивают в холодную или охлаждаемую литьевую форму, то остывание в ней изделия требует очень мало

90

времени, измеряемого в большинстве случаев секунда ми и редко — минутами [6]. Учитывая, что литьевые машины представляют собой крупногабаритное тяжелое оборудование, а литьевые формы тоже очень массивны и дороги, целесообразно изготовлять воротники для полимержелезобетонных труб диаметром более 700 мм другими методами, например пневматическим или ва куумным формованием. Обычно эти методы применяют для изготовления разнообразных изделий из листовых полимерных материалов [71].

Следует отметить, что при изготовлении из прямо угольных полимерных листов воротников, имеющих круглую форму с большим внутренним отверстием, из лишки полимерного материала после формования зна чительны. Хотя их можно повторно использовать для изготовления листов, а одновременно можно формовать несколько воротников для труб разного диаметра с тем, чтобы частично использовать лишний материал, распо ложенный над отверстием воротника, тем не менее та кой способ производства представляется менее совер шенным, чем формование из отрезков гладких рукавов. В этом случае гладкие рукава могут быть изготовлены па том же оборудовании, на котором изготовляют про филированные рукава, с заменой лишь одного формо вочного кольца. Из каждого отрезка рукава одновре менно формуют два воротника и при этом получается минимальное количество отходов. Технология изготов ления воротников из отрезков гладких рукавов относи тельно проста и заключается в следующем. Отрезок гладкого рукава вставляют во внутреннюю часть двух стенной формы и зажимают по краям с помощью конус ных колец и резиновых уплотнений. Внутрь формы вво дят нагреватель, который за счет излучения в течение нескольких минут разогревает отрезок рукава до высо коэластического состояния. Вслед за этим в простран стве между стенками формы и заготовкой за счет при соединения к вакуумной сети создается разрежение и атмосферное давление почти мгновенно прижимает разогретый полимерный материал к стенкам формы. Перед этим нагреватель выключается и поэтому отфор мованное изделие охлаждается о стенки формы и за твердевает. После разъема формы изделие извлекают и разрезают на два воротника. Таким способом можно из готовлять воротники как для раструбного, так ц для буртового концов полимержелезобетонных труб,

91