книги из ГПНТБ / Литвин, А. Н. Железобетонные конструкции с полимерными покрытиями

.pdfТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПОЛИМЕРЖЕЛЕЗОБЕТОННЫХ ТРУБ

Технологический процесс производства полимерже-

лезобетонных труб (рис. 49) состоит из следующих опе раций.

Рис. 49. Схема технологического процесса производства полпмержелезобетонных труб

/ — гранулированный полиэтилен в |

мешках; 2 — установка для подогрева |

и |

||

подсушки гранул; 3 — червячный пресс; |

4 — формующая головка; 5 —тянущее |

|||

устройство; 6 — гильотинные ножницы; |

7 — рольганг; 8 — профилированные по |

|||

лимерные рукава; |

9 — машина для изготовления концевых элементов; 10 — кон |

|||

цевые элементы |

для раструбного |

конца трубы; 11 — концевые элементы |

для |

|

буртового конца |

трубы; 12—пост |

приварки концевых элементов; ! 3 —бухты |

||

арматуры; 14 — станок для правки и резки арматуры; 15 — арматурные заготов ки; 16 — станок для навивки и сварки арматурных каркасов; 17 — арматурный каркас; 18 — пост комплектования полимерной заготовки с арматурным карка сом; 19 — пост приварки концевых элементов для раструба; 20 — пост комплек тации с наружной формой; 21 — формовочный пост; 22 — камера пропаривания;

— пост извлечения сердечника; 2 4 — пост распалубки; 25 — пост испытания труб; 26 —склад готовых труб1234

1.Изготовление профилированных рукавов с попереч ной резкой на нужный размер.

2.Изготовление воротников для буртового и раструб ного концов труб.

3.Изготовление арматурных каркасов.

4.Приваривание воротника для буртового конца тру бы, комплектование полученной заготовки с арматурным каркасом и последующее приваривание воротника для раструбной части трубы.

132

5.Комплектование всей заготовки с опалубочными формами.

6.Бетонирование трубы.

7.Термообработка трубы.

8.Распалубка трубы.

9.Испытание трубы.

10.Складирование готовых труб.

Производство включенных в сортамент полимержелезобетонных труб с полимерным слоем из полиэтилена НП представляет собой следующий технологический про цесс.

Гранулированный полиэтилен низкой плотности (вы сокого давления) поступает от поставщиков упакован ным по 25 кг в крафт-бумажных мешках размером 75Х Х45Х15 см. На складе его укладывают по 500—800 кг на деревянные поддоны размером 0,8X1.8 м, приспособ ленные для последующей транспортировки электропо грузчиком с вилочным подхватом. При складировании допускается устанавливать два загруженных поддона друг на друга. По мере надобности поддоны с полиэтиле ном доставляют электропогрузчиком в экструзионное от деление и устанавливают на высокую подставку в районе расположения загрузочных бункеров установок для по догрева п подсушки гранул, которые смонтированы над загрузочными отверстиями экструзионных агрегатов.

Экструзию профилированных рукавов ведут при по мощи специальных угловых головок, направляющих от формованные изделия вверх. Тянущее устройство распо лагается на перекрытии с отметкой не менее 5,5 м, причем для пропуска рукавов в этом перекрытии устраи вают проем достаточных размеров, расположенный под тянущими валками. В экструзионных установках для производства профилированных рукавов диаметрами до 600 мм включительно используют червячные прессы ЧП 90X20 с набором смонтированных на тележках головок, имеющих диаметры формующих щелей 300, 400, 500 и 600 мм. Профилированные .рукава диаметрами до 1000 мм включительно изготовляют при помощи червяч ных прессов ЧП 160X20 и сменных головок к ним с диа метрами формующих щелей 700, 800, 900 и 1000 мм. Про филированные рукава диаметрами 1200 и 1500 мм и не которых других размеров изготовляют сваренными из продольно разрезанных рукавов меньшего диаметра.

133

При этом используют устройство для экструзионной сварки полимеров в стационарных условиях п неслож ное консольное приспособление, позволяющее снимать рукав после его сварки. Среднюю расчетную производи тельность пресса ЧП 90X20 при производстве профили рованных рукавов пли листов из полиэтилена низкой плотности можно принимать равной 65 кг/ч, а прессов ЧП 160X20 — 200 кг/ч.

Пройдя валки тянущего устройства, рукав по роли кам, расположенным так, что они образуют дугу окруж ности радиусом около 2 м, переходит в горизонтальное положение и попадает па рольганг, транспортирующий его сквозь зев гильотинных ножниц типа НФ-18 или Н-473, приспособленных для поперечной резки рукава. Процесс резки происходит автоматически после того, как конец профилированного рукава дойдет до контакта ко нечного выключателя, установленного на нужном рас стоянии. Рукава, отрезанные на нужный размер, склады вают в контейнер п по его заполнении отвозят краном к постам приваривания воротников.

Воротники для труб диаметрами до 700 мм изготовля ют методом литья под давлением, а для труб больших диаметров — пневматическим формованием из отрезков гладких рукавов или, па первых порах, сварными.

Профилированные рукава сваривают с воротниками над приямком, где устанавливают несложные приспособ ления для равномерного вращения воротника и рукава в процессе их сварки. На первом сварочном посту при варивают воротник для буртового конца трубы с его на ружной стороны, а на втором посту, после надевания ар матурного каркаса, приваривают воротник для раструб ного конца трубы с его внутренней стороны. Схема рас положения сварных швов при приваривании воротников показана на рис. 50. Допускается приваривать воротник для буртового конца трубы с его внутренней стороны с удалением соответствующего участка ребер в месте сварки (рис. 51). Край воротника, заходящий под бур тик, как уже отмечалось, целесообразно перфорировать

(рис. 52).

Арматурные каркасы для полимержелезобетонных труб изготовляют на модернизированных навивочно-сва- рочных машинах, приспособленных для приваривания одиночных или спаренных спиралей из арматуры класса А-Ш диаметром 8 мм. Продольную арматуру класса

134

МТПГ-75 со сварочными клещами КТГ-75. Заготовку, состоящую из арматурного каркаса и профилированного полимерного рукава с приваренными по его концам во ротниками, направляют на комплектование с опалубоч ными формами на пост, расположенный в приямке.

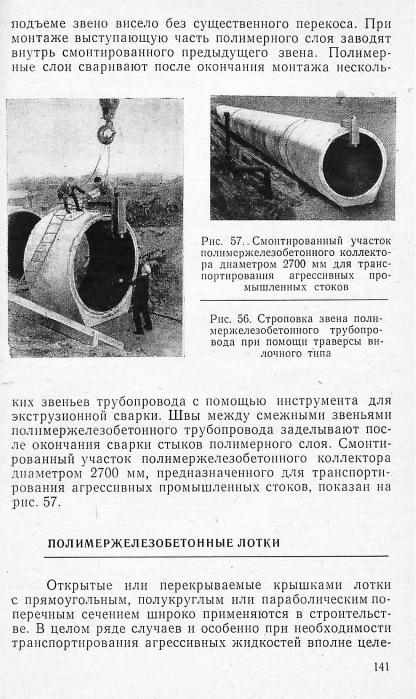

Особенностью форм, применяемых для изготовления полимержелезобетонных труб, является то, что внутрен няя их часть выполняется в виде раздвижного сердечни ка. Такой сердечник может быть четырехлепестковым или с одним продольным разрезом, позволяющим изме нять его диаметр с помощью несложного механизма.

Процесс комплектования заготовки с формами состо ит в том, что сначала на свернутый сердечник, постав ленный вертикально на поддон, опускают подготовлен ную заготовку, затем устанавливают внизу разъемное кольцо для формования буртика и вверху распорное кольцо для фиксации положения раструба и вслед за этим разворачивают сердечник и в таком положении фиксируют. В результате этого полимерная заготовка приобретает правильную форму и плотно прилегает к сердечнику. Установив полуформы наружной опалуб ки и скрепив их с нижним калибрующим кольцом и под доном, скомплектованную форму передают на формо вочный пост, где на нее дополнительно навешивают съемные вибраторы и устанавливают загрузочные во ронку и конус.

Полимержелезобетонные трубы бетонируют смесью подвижной консистенции с осадкой конуса 2—5 см, при готовленной на крупном заполнителе фракции 5—20 мм. Бетонную смесь подают вибробункером или шнековым бетоноукладчиком, направляя поток бетонной смеси на

центр загрузочного конуса. По окончании |

укладки |

бе |

|

тонной |

смеси, которая продолжается не |

более |

10— |

15 мим, |

снимают загрузочные конус и воронку, отсоеди |

||

няют навесные вибраторы и форму с изделием направ ляют на термообработку. Последнюю, как правило, ве дут в туннельной камере, имеющей две параллельно расположенные ветви, причем в каждой из них пропари ваемая труба находится примерно в течение 8 ч. После прохода первой ветви туннельной камеры сердечник сво рачивают и вынимают, а трубу с формой, освобожденной от сердечника, направляют во вторую ветвь камеры. Термообработку можно также вести в пропарочных ка мерах ямного типа или под брезентовыми чехлами.

136

После окончания термообработки труба с наружной формой поступает в кантователь, который переводит ее

вгоризонтальное положение. В этом положении форму

струбой укладывают на заземленные металлические под

ставки и проверяют сплошность полимерного слоя с по мощью искрового дефектоскопа ДИ-64, снабженного кольцевым щупом с длинной изолированной ручкой. Ис пользование электрического метода контроля сплошно сти полимерного слоя позволяет отказаться от гидравли ческого испытания каждой изготовляемой трубы, как, например, в производстве напорных железобетонных труб, а ограничиться лишь испытанием одной-двух труб из партии, так как цель гидравлического испытания полимержелезобетонных труб после установления сплош ности полимерного слоя электрическим методом может состоять лишь в обнаружении крупных дефектов арми рования и бетонирования.

Трубы, выдержавшие испытание, распалубливают. При этом сначала отсоединяют поддон и разнимают кольцо, формовавшее буртик, а затем открывают замко вую систему и снимают верхнюю половину наружной формы. Трубу, оставшуюся в нижней половине формы, извлекают с помощью специальной траверсы, снабжен ной по концам шарнирными обрезииенными захватами, и укладывают па самоходную тележку. Наружную фор му, поддон и калибрующее кольцо после очистки и смаз ки возвращают на пост комплектации для повторного использования.

Если в полимерном слое при испытании обнаружены повреждения, то их ремонтируют с помощью сварки

иповторно проверяют тем же искровым дефектоскопом

идополнительно проверяют качество полимерного слоя гидравлическим испытанием.

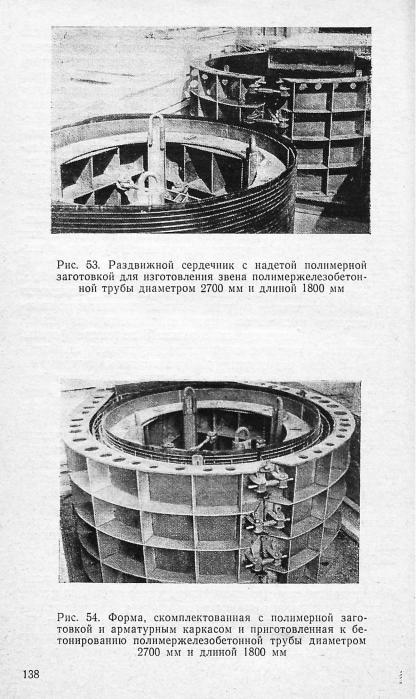

Следует отметить, что полнмержелезобетонные трубы больших диаметров, не включенные в сортамент, изго товляют непосредственно на полигонах. Технология из готовления таких труб несколько проще описанной, так как здесь нет надобности в изготовлении концевых во ротников и раструбов. На металлический поддон уста навливают в сжатом состоянии раздвижной сердечник (рис. 53), надевают на него заготовку, сваренную из

профилированного полимерного листа, и разжимают. На этот же поддон ставят наружную форму, состоящую из двух половим, стягиваемых замковой системой, а в про-

137

странство между внутренней и наружной формой опу скают сваренный арматурный каркас, заранее изготов ленный обычным методом (рис. 54). Бетонирование и термообработку форм ведут обычными методами.

.Замковую систему наружной формы раскрывают, умень шают в размере раздвижной сердечник, и извлекают го товое звено для трубопровода (см. рис. 46).

ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ ИЗ ПОЛИМЕРЖЕЛЕЗОБЕТОННЫХ ТРУБ

Строительство трубопроводов из полимержелезобетонных труб, включенных в сортамент, мало отличает ся от строительства водоводов из напорных железобе тонных труб. Схема прокладки трубопроводов из полимержелезобетонных труб показана на рис. 55. Для монтажа используют кран соответствующей грузоподъ емности и упор в виде блока или загруженного баллас том ящика, на передней стенке которого укреплен вин товой или гидравлический домкрат. Первую трубу укла дывают в траншею на спрофилированное основание. Присоединяемую трубу захватывают специальной тра версой за цилиндрическую часть и с небольшим накло ном заводят краном в пространство между уложенной трубой и упором с обращением буртового ее конца в сторону раструба. На самый край буртового конца при соединяемой трубы надевают резиновое уплотнительное кольцо и в таком виде подвешенную на траверсе трубу центрируют с раструбом, следя за тем, чтобы резиновое кольцо равномерно вошло в заходную часть раструба. После этого выдвигают домкрат, упирая его в крестови ну, и с его помощью плавно вдвигают конец присоеди няемой трубы в раструб ранее уложенной. Когда конец присоединяемой трубы оказывается вдвинутым до нуж ных пределов, опускают трубу на спрофилированное ■основание, освобождают домкрат и отцепляют траверсу. Переставив краном упор на расстояние, достаточное для размещения следующей трубы, продолжают монтаж тру бопровода.

Запорные устройства или фасонные части изготовля ют из обычной или нержавеющей стали, так как полимержелезобетонных фасонных частей еще не разработа но. Концы этих элементов выполняют таким образом,

139

чтобы они воспроизводили внутреннюю форму раструба или наружную форму буртового конца трубы, что позво ляет присоединять их с использованием резиновых уп лотнительных колец.

Ъ77Ж

Рис. 55. Схема прокладки трубопроводов из раструбных полнмер- железобетоиных труб

При транспортировании полимержелезобетониых труб следят за тем, чтобы не повредить их полимерный слой. Если такие повреждения все же произошли, то их ремонтируют с помощью сварки, а надежность ремонта проверяют искровым дефектоскопом ДИ-64.

Безнапорные трубопроводы из полимержелезобетонных труб, включенных в сортамент, монтируют анало гично монтажу напорных трубопроводов с той разницей, что испытание готового трубопровода ведется при мень шем испытательном давлении, равном 50 кПа(0,5 ат)-

Полимержелезобетонные трубопроводы большого диаметра, имеющие опорную пяту, монтируют на выров ненном и очищенном бетонном основании. Звено трубо провода цепляют за верхнюю его часть при помощи спе циальной траверсы вилочного типа (рис. 56). На ниж ней части этой траверсы закреплена резина, необходи мая для предохранения полимерного слоя от поврежде ния. Траверсу заводят на трубу настолько, чтобы при

140