- •1. Расчет непрерывно-поточной линии с рабочим конвейером.

- •2. Расчет непрерывно-поточной линии с распределительным конвейером

- •3. Расчет прерывно-поточных линий

- •4. Последовательный способ организации выполнения производственного процесса.

- •5. Последовательно-параллельный способ организации выполнения производственного процесса.

- •6. Параллельный способ организации выполнения производственного процесса.

- •7. Определение параметров функционирования производственных систем

- •8. Определение параметров функционирования многоканальных разомкнутых производственных систем с простейшими потоками

- •9. Определение параметров функционирования многоканальных разомкнутых производственных систем с равномерными потоками

- •10. Оптимизация транспортных систем приближенными методами

- •11. Оптимизация транспортных процессов точным методом

- •12. Определение параметров обслуживающих систем как одноканальных замкнутых смо с простейшими потоками.

- •14. Оптимизация структуры обслуживающих систем как смо с простейшими потоками

- •15. Оптимальное планирование производства (ремонта, обслуживания, ….) при регулярном спросе.

- •17. Оптимизация загрузки оборудования (рабочих) в единичном производстве

- •19. Оптимизация запуска изделий в производство

6. Параллельный способ организации выполнения производственного процесса.

Первый этап- определение длительности выполнения передаточной партии на каждой операции.

Длительность изготовления передаточной партии на каждой операции:

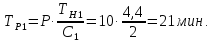

Длительность изготовления передаточной партии на первой операции:

Длительность изготовления передаточной партии на второй операции:

Длительность изготовления передаточной партии на третьей операции:

Длительность изготовления передаточной партии на четвертой операции:

Второй этап- определение времени начала и окончания выполнения первой передаточной партии на каждой операции.

Время

начала выполненияпервой передаточной

партии на каждой последующей операции определяется,

исходя из времени окончания выполнения

первой передаточной партии на каждой

предыдущей операции

определяется,

исходя из времени окончания выполнения

первой передаточной партии на каждой

предыдущей операции и времени межоперационного перерыва

между указанными операциями:

и времени межоперационного перерыва

между указанными операциями:

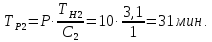

=

= +

+ мин.

мин.

Время

окончания выполненияпервой

передаточной партии на каждой операции определяется исходя из времени начала

выполнения первой передаточной партии

на каждой операции

определяется исходя из времени начала

выполнения первой передаточной партии

на каждой операции и длительности выполнения первой

передаточной партии на каждой операции:

и длительности выполнения первой

передаточной партии на каждой операции:

=

= +

+ =

= +

+ мин.

мин.

Время

начала выполнения первой передаточной

партии на первой операции принимается

равным нулю

= 0.

= 0.

Время окончания выполнения первой передаточной партии на первой операции:

=

= +

+ = 0 + 21 = 21 мин.

= 0 + 21 = 21 мин.

Время начала выполнения первой передаточной партии на второй операции:

=

= +

+ = 21 + 0,5 =21,5 мин.

= 21 + 0,5 =21,5 мин.

Время окончания выполнения первой передаточной партии на второй операции:

=

= +

+ =21,5 + 31 = 52,5 мин.

=21,5 + 31 = 52,5 мин.

Время начала выполнения первой передаточной партии третьей операции:

=

= +

+ =52,5 + 1 =53,5 мин.

=52,5 + 1 =53,5 мин.

Время окончания выполнения первой передаточной партии на третьей операции:

=

= +

+ =53,5 + 15,3 = 68,8 мин.

=53,5 + 15,3 = 68,8 мин.

Время начала выполнения первой передаточной партии четвертой операции:

=

= +

+ =68,8 + 1,5 = 70,3 мин.

=68,8 + 1,5 = 70,3 мин.

Время окончания выполнения первой передаточной партии на четвертой операции:

=

= +

+ =70,3 + 13 = 83,3 мин.

=70,3 + 13 = 83,3 мин.

Третий этап- определение времени начала и окончания выполнения каждой передаточной партии на самой продолжительной операцию.

Время начала выполнения второй передаточной партии на второй операции совпадает с временем окончания изготовления первой передаточной партии на второй операции и определяется:

=

= = 52,5 мин.

= 52,5 мин.

Время окончания выполнения второй передаточной партии на второй операции:

=

= +

+ = 52,5 + 31 = 83,5 мин.

= 52,5 + 31 = 83,5 мин.

Время начала выполнения третьей передаточной партии на второй операции совпадает с временем окончания изготовления второй передаточной партии на второй операции и определяется:

=

= =83,5 мин.

=83,5 мин.

Время окончания выполнения третьей передаточной партии на второй операции:

=

= +

+ = 83,5 + 31 = 114,5 мин.

= 83,5 + 31 = 114,5 мин.

Время начала выполнения четвертой передаточной партии на второй операции совпадает с временем окончания изготовления второй передаточной партии на второй операции и определяется:

=

= =114,5 мин.

=114,5 мин.

Время окончания выполнения четвертой передаточной партии на второй операции:

=

= +

+ = 114,5 + 31 = 145,5 мин.

= 114,5 + 31 = 145,5 мин.

В результате на операции, которая характеризуется максимальной продолжительностью изготовления изделий, передаточные партии будут изготавливаться без перерывов.

Четвертый этап- определение времени начала и окончания выполнения каждой передаточной партии на операциях, лежащих над продолжительной операцией.

По известным срокам окончания (начала) передаточных партий, рассчитанных на самой продолжительной операции, можно определить время окончания соответствующей вышерасположенной смежной передаточной партии:

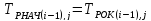

=

= мин.

мин.

-

- мин.

мин.

Далее определяются сроки окончания (начала) передаточных партий, лежащих выше самой продолжительной операции.

Пятый этап – определение времени начала и окончания выполнения каждой передаточной партии на операциях, лежащих ниже продолжительной операции.

По известным срокам окончания (начала) передаточных партий, рассчитанных на самой продолжительной операции, можно определить время окончания соответствующей нижерасположенной смежной передаточной партии:

=

= мин.

мин.

+

+ мин.

мин.

Далее определяются сроки окончания (начала) передаточных партий, лежащих ниже самой продолжительной операции.

Шестой этап – определение длительности параллельного способа организации выполнения производственного процесса.

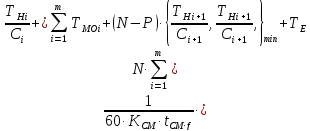

Время выполнения параллельного технологического процесса:

Время выполнения параллельного производственного процесса:

+ (N - P)

+ (N - P)

График параллельного способа организации выполнения производственного процесса.

|

NN |

TH |

C |

TMO |

Длительность операций процесса при N=30 |

|

1 |

4,2 |

2 |

0,5 |

|

|

2 |

3,1 |

1 |

1 |

|

|

3 |

4,6 |

3 |

1,5 |

|

|

4 |

1,3 |

1 |

2 |

|

|

Длительность последовательного процесса ТРР = 251 | ||||

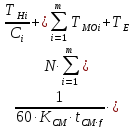

;

;

;

;

;

;

;

;

- число смен работы производства;

- число смен работы производства;

продолжительность

смены в часах;

продолжительность

смены в часах;

f - коэффициент перевода рабочих дней в календарные (отношение числа рабочих дней к числу календарных дней в году.

Время работы производственных производственных процессов в течение года:

365 –DПВ–DМ–Dо=Dр +D,

365 – календарное время года, дн.;

DПВ– число праздничных и выходных дней в году – 104;

DМ– время простоя производственного процесса из-за метеорологических условий, дн.;

Dо– то же по организационным причинам, дн. – 8;

Dр- время проведения плановых технических обслуживаний и ремонтов, дн.;

D– время работы производственного процесса в году, дн.

Коэффициент перевода рабочих дней в календарные f :

f=(365 – 104 - 8)/365 = 0,7

Степень параллельности работ в производственном цикле:

а – коэффициент параллельности.