строймат метода

.pdf

Древесина: |

445 |

44,5 |

103 |

79,5 |

103 |

ель |

|||||

сосна |

500-600 |

48,5 |

103 |

86 |

97 |

лиственница |

660 |

64,5 |

125 |

111,5 |

98 |

береза |

630 |

55 |

168 |

109,5 |

- |

Сталь: |

|

|

|

|

|

углеродистая |

7850 |

- |

380-450 |

- |

50 |

легированная |

7850 |

- |

430-590 |

- |

75 |

Бетон: |

|

|

|

|

|

тяжелый |

2100-2500 |

5-80 |

- |

- |

2-32 |

легкий |

600-1800 |

2,5-40 |

0,8-3,2 |

- |

5-22 |

ячеистый |

300-1000 |

1,5-15 |

- |

- |

3-12 |

|

|

|

|

200 |

|

Стеклопластик |

до 2000 |

130 |

200 |

65-100 |

|

|

|

|

|

|

|

В данной работе предел прочности студент может определить также на об- разцах-призмах, изготовленных из цементно-песчаного раствора или гипсового теста. Для этого он получает от инженера, помогающего преподавателю в проведении занятия, 5 образцов, которые перед испытанием насухо вытираются. Сначала три образца испытывают на изгиб с применением при-бора МИИ-100 или другого аналогичного прибора. По результатам двух испытаний с наибольшими результатами вычисляют среднее арифметическое значение предела прочности при изгибе в МПа и зарисовывают схему испытания образцовбалочек.

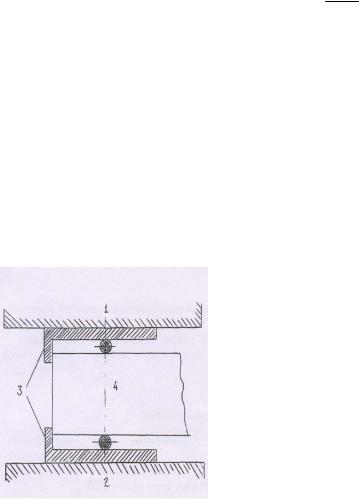

Далее четыре половинки балочек испытывают на сжатие. Каждую половину балочки помещают между двумя металлическими пластинками таким образом, чтобы к пластинкам прилегали ее гладкие стороны, а упоры плотно примыкали к торцевой гладкой поверхности образца (рис. 1). Затем образец вместе с пластинками помещают на нижнюю плиту гидравлического пресса с предельной нагрузкой 200-500 кН и подвергают сжатию. Скорость нагружения пресса на образец должна составлять 200±50 Н/с.

Рис. 1. Положение образца между пластинками при испытании на сжатие:

1 и 3 – верхняя и нижняя плиты пресса; 2 – испытуемая половина балочки; 4 – пластинки с упорами

21

Предел прочности при сжатии (Rсж) вычисляют как частное от деления величины разрушающей нагрузки на рабочую площадь пластинки:

Rсж = |

Fсж |

, МПа, |

(26) |

S |

где Fсж – разрушающая нагрузка при испытании на сжатие, н; S – площадь пластинки через которую передается нагрузка, равная 0,0025 м2.

Предел прочности при сжатии каменного материала вычисляют как среднее арифметическое значение из трех наибольших результатов испытаний.

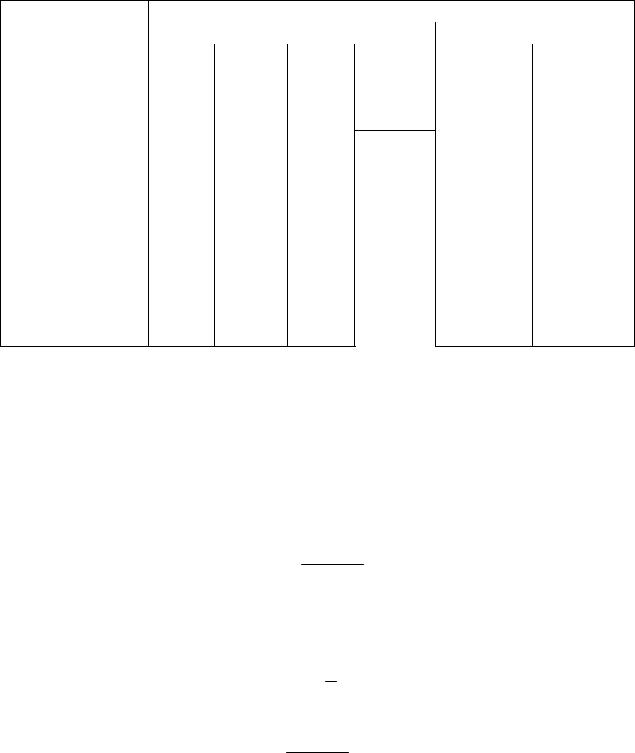

После этого две оставшиеся половинки балочки подвергают испытанию для определения предела прочности при растяжении путем раскалывания образцов. Для этого половинку балочки помещают между двумя пластинками с приваренными к ним гладкими стержнями таким образом, чтобы оси стержней верхней и нижней пластинок находились в одной плоскости, что достигается плотным примыканием упоров к торцевой поверхности призмы (рис. 2).

Рис. 2. Установка образца для испытания на растяжение раскалыванием:

1– верхняя плита пресса;

2– нижняя плита пресса;

3– пластинки со стержнем и упором;

4– половина балочки.

Предел прочности при растяжении раскалыванием (Rр) вычисляют по формуле:

Rр = |

2 Fp |

, МПа, |

(27) |

|

р a2 |

||||

|

|

|

где Fр – разрушающая нагрузка при испытании на растяжение, Н; а – ширина и толщина призмы, равная 0,04 м.

По результатам двух испытаний вычисляют среднее арифметическое значение предела прочности при растяжении.

Четвертую и пятую призмы испытывают на сжатие целиком для определения призменной прочности. Для этого призму помещают между плитами пресса вертикально, устанавливая на торец образца строго по центру опорных плит. Предел прочности при сжатии призмы (Rсжпр) рассчитывают по формуле:

Rсжпр = |

Fсж |

, МПа, |

(28) |

|

|||

|

a2 |

|

|

где а – ширина и толщина призмы, равная 0,04 м.

22

По результатам двух испытаний вычисляют среднее арифметическое значение предела призменной прочности при сжатии строительного материала.

2. Твердость каменных материалов

Твердость – свойство материала сопротивляться проникновению в него другого более твердого тела. У металлов, как правило, ее определяют вдавливанием индикатора различной формы и материала под нагрузкой, прилагаемой по оси перпендикулярно к испытуемой поверхности. У каменных же материалов ее определяют по шкале Мооса, которая составлена из 10 минера-лов с условным показателем твердости от 1 до 10 (табл. 1).

Показатель твердости испытуемого образца в лабораторных условиях определяют путем царапания его последовательно всеми минералами шкалы до тех пор, пока на нем не оставит черту минерал из шкалы Мооса. Затем образцом царапают стандартные образцы и определяют твердость испытуемого материала по шкале Мооса. При выполнении лабораторной работы твердость определяют у гипсового камня, строительного раствора, тяжелого бетона, ламинированного паркета, стекла и других строительных материалов.

Твердость материалов имеет большое значение при их применении в конструкциях полов, тротуаров, дорог, взлетных полос аэродромов, подвергающихся истиранию. В этих сооружениях обычно имеет место одновременное воздействие истирающих и ударных нагрузок.

|

|

Таблица 1 |

|

|

Шкала твердости минералов |

||

|

|

|

|

Показатель |

Минерал |

Характеристика твердости |

|

твердости |

|

||

|

|

|

|

|

|

|

|

1 |

Тальк или мел |

Легко чертится ногтем |

|

2 |

Каменная соль или гипс |

Чертится ногтем |

|

3 |

Кальцит или ангидрит |

Легко чертится стальным ножом |

|

4 |

Плавиковый шпат |

Чертится стальным ножом под |

|

|

|

большим давлением |

|

5 |

Апатит |

Не чертит стекло |

|

6 |

Ортоклаз |

Чертит стекло |

|

7 |

Кварц |

Легко чертит стекло |

|

8 |

Топаз |

|

|

9 |

Корунд |

Абразивные материалы |

|

10 |

Алмаз |

|

|

23

3. Износостойкость материалов

Износостойкость – свойство материала сопротивляться одновременному воздействию истирающих и ударных нагрузок. Изнашивание является процессом отделения материала с поверхности образца. Помимо контакта твердых тел, важное значение имеют изнашивание каменных материалов в жидкости или газе. Существует корреляционная зависимость между прочностью, твердостью материала и его стойкостью к разрушению в потоке жидкости и газа.

Для оценки износостойкости материала применяют различные методы испытаний, моделирующие возможные условия эксплуатации и механизмы изнашивания поверхностей контактирующих тел. В качестве характеристики износа используют линейные и объемные величины изменения размеров или уменьшения массы в сравнении с аналогичными показателями эталона или исходного образца материала.

В лаборатории строительных материалов используют упрощенную методику определения износа материалов с применением вращающегося барабана диаметром 160 и длиной 235 мм. Для примера используют щебень из горных пород фракции 5-10 мм в количестве 200 г, который помещают в данный барабан совместно с десятью металлическими шарами диаметром 25 мм и закрывают торцевой крышкой.

Мельницу устанавливают на приводящие валки и включают на 20 мин. После этого пробу выгружают, отделяют от шаров и тщательно просеивают через 2 сита: первое – с отверстиями 5 мм предохранительное, второе – контрольное с отверстиями 1,25 мм. Остатки на ситах соединяют вместе и взвешивают. Показатель износа вычисляют с точностью до 0,1 % по формуле:

И = |

mо - m |

100% |

, |

(29) |

|

m |

|||||

|

|

|

|

где mо – масса пробы щебня до испытания, г; m – суммарная масса остатка материала на двух ситах, г.

По полученному результату и табл. 2 присуждают испытанному материалу марку по износу.

|

|

Таблица 2 |

|

|

Марки горной породы по износу |

||

|

|

|

|

Марки |

Износ, % |

|

|

|

Известняки, доломиты |

Песчаники, граниты, габбро и другие |

|

И-I |

до 30 |

до 25 |

|

И-II |

31-40 |

26-35 |

|

И-III |

41-50 |

36-45 |

|

И-IV |

51-60 |

46-55 |

|

24

Лабораторная работа № 4

МАКРОСТРУКТУРА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Макроструктура материала – это его строение, видимое невооруженным глазом. Различают несколько видов макроструктур твердых строительных материалов (кроме природных каменных материалов): зернистая, ячеистая, волокнистая, мелкопористая и комбинированная.

Зернистая структура включает в себя две разновидности: рыхлую и конгломератную.

Рыхлозернистая структура присуща сыпучим и порошкообразным материалам: заполнители для бетонных и растворных смесей (гравий, щебень, песок), зернистые и порошкообразные материалы для приготовления мастик и засыпок, минеральные вяжущие вещества, сухие строительные смеси.

Конгломератная структура присуща обширной группе искусственных конгломератов: бетоны и строительные растворы, некоторые керамические материалы и строительные пластмассы и др.

Ячеистая структура (структура застывшей пены) характеризуется наличием значительного количества условно замкнутых пор в виде ячеек, заполненных воздухом (газом) или паровоздушной смесью. Мелкие воздушные поры (ячейки) размером от 0,1 до 2 мм равномерно распределены в материале и разделены тонкими и прочными перегородками (стенки пор), которые образуют его пространственный каркас.

Материалы ячеистой структуры встречаются в природе - вулканическая пемза. К искусственным материалам ячеистой структуры относятся ячеистые бетоны (пенобетон, газобетон и их разновидности), ячеистое стекло (газостекло), некоторые виды пластмасс (пеноизол, мипора, пенополиуритан и другие). Формируется ячеистая структура в материале происходит не только за счет использования газообразующих добавок (алюминиевая пудра, пергидроль – для газобетона и газогипса), но и в результате вспенивания (пенобетон) или использования добавок, которые при высокой температуре выделяют газ (например СО2), который вспучивает размягченную массу (ячеистое стекло, керамзит).

Волокнистая структура характеризуется наличием множества волокон, расположенных с определенной ориентацией или хаотически в связанном или рыхлом состоянии. Природные материалы волокнистой структуры – это древесина, хризотил-асбест (горная порода), искусственные материалы – минеральная вата, стекловата и их разновидности, вискозное волокно, материалы на основе древесных волокон и другие.

Для всех материалов волокнистой структуры характерна анизотропность, т.е. резкое различие прочности, теплопроводности и других свойств вдоль и поперек волокон.

Слоистая структура характеризуется наличием нескольких тонких слоев вещества или материала, расположенных вплотную или с воздушным зазором и образующих рулон, лист, плиту. Слоистую структуру имеют такие природные

25

материалы, как слюда (мусковит, биотит, вермикулит). К искусственным материалам слоистой структуры следует отнести пластмассы с листовым наполнителем (древеснослоистые и бумажнослоистые пластики, текстолит) фанеру, вспученный перлит, некоторые виды рулонных основных кровельных материалов.

Мелкопористая структура характеризуется наличием произвольного количества пор размером широкого диапазона (от сотни долей до 1 мм) и разной конфигурации. Она формируется в результате использования выгорающих добавок (для керамических материалов) или затворения смеси большим количеством воды.

Выгорающие добавки в виде измельченных и просеянных опилок, угольной мелочи, торфа, отработанных масел и других органических веществ добавляют в массу для получения формованных изделий. В процессе обжига изделий добавки выгорают, а на их месте остаются воздушные поры. Способ высокого водозатворения основан на применении большого количества воды (до 300 %) при приготовлении формовочных масс для изготовления изделий. В процессе их сушки влага испаряется, а на месте ее в материале образуются поры.

Комбинированная макроструктура характеризуется сочетанием двух и более разных макроструктур в одном материале. Примером может служить чаще всего сочетание зернистой и ячеистой структур. Так, керамзитовый гравий или песок – рыхлые материалы, но в куске имеют ячеистое строение. Керамзитобетон является типичным примером сочетания конгломератной и ячеистой структур, а асбестовермикулитовый кирпич – пример сочетания волокнистой и слоистой макроструктур.

Методика выполнения работ

1.По образцам коллекции в отчете по лабораторной работе сделать зарисовку макроструктуры различных строительных материалов.

2.В отчете привести примеры других материалов, применяемых в строительстве, с такой же макроструктурой.

3.Дать анализ преимущества макроструктуры, имеющейся у материала, для его применения в строительстве.

26

ЛИТЕРАТУРА

1.Строительные материалы: Учебник / Под общ. Ред. В.Г. Микульского. – М.:

Изд-во АСВ, 2000. – 536 с.

2.Горчаков Г.И. Строительные материалы / Г.И. Горчаков, Ю.М. Баженов. – М.: Стройиздат, – 1986.

3.ГОСТ 8462-85. Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе.

4.ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии.

5.ГОСТ 8269-97. Щебень и гравий из плотных горных пород и отходов строительного производства для строительных работ. Методы физикомеханических испытаний.

6.ГОСТ 8735-97. Песок для строительных работ. Методы испытаний.

27

ПРИЛОЖЕНИЕ

Отчет по лабораторной работе № 1

ФИЗИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Фамилия студента Группа Дата выполнения работы

1. Истинная плотность непористых материалов Краткое описание методики определения, зарисовать образец из плотного материала (сталь, стекло, горная порода и другие).

Полученные результаты:

-масса сухого образца m =

-объем образца V =

-истинная плотность материала с = mv =

2. Истинная плотность пористых материалов Краткое описание методики определения, зарисовать пикнометр. Полученные результаты вносятся в табл. 1.

Таблица 1

Результаты определения истинной плотности материала пикнометрическим способом

№ |

Материал |

Плотность |

Масса |

Масса пик- |

Масса |

Плот- |

п/п |

|

жидкости, |

пробы, |

нометра с |

пик- |

ность |

|

|

г/см3 |

г |

жидкостью, |

нометра с |

пробы, |

|

|

|

|

г |

пробой, г |

г/см3 |

1 |

Цемент |

ρж |

m1 |

m2 |

m3 |

ρ |

2 |

Горная |

|

|

|

|

|

|

порода |

|

|

|

|

|

3 |

Шамот |

|

|

|

|

|

3. Средняя плотность материалов Краткое описание методики определения, зарисовать упрощенный объе-момер.

Результаты, полученные при определении объема с помощью объе-момера:

-масса сухого образца m1 =

-масса сухого стакана mс =

-масса стакана с водой mс+в =

28

- объем образца материала Vе =

Результаты измерения средней плотности различных строительных материалов вносят в табл. 2.

Таблица 2 Результаты определения средней плотности строительных материалов

Показатели |

Геометрическая форма образца |

|

||

образца |

Правильная |

Пено- |

Неправильная |

|

|

Сталь Кирпич Дре- |

Щебень |

Песок |

|

|

ве- |

по- |

гранит- |

кварцевый |

|

сина |

листе- |

ный |

|

|

|

рол |

|

|

Масса (m1), кг |

|

|

|

|

Размеры, мм: |

|

|

|

|

-длина

-ширина

-высота Объем (Vе), м3

Средняя плотность (γ), кг/м3 Пористость (П), об. %

4. Насыпная плотность сыпучих материалов Строительный материал – кварцевый песок, гранитный щебень, зола ТЭС и другие.

Краткое описание методики определения. Полученные результаты:

- масса пустого мерного цилиндра m1 =

- масса мерного цилиндра вместе материалом m2 = - объем мерного цилиндра Vн =

- насыпная плотность материала гн = m2 - m1 =

Vн

5. Пористость материала Полученные результаты:

- общая (истинная) пористость Побщ = (1 – сг )·100 =

- открытая пористость

Поткр = ( m2 - m1 )·100 =

Vе

29

- закрытая пористость Пзакр = Побщ – Поткр =

6. Пустотность сыпучих материалов Полученные результаты:

-насыпная плотность сыпучего материала γн =

-средняя плотность материала γ =

-пустотность Vпуст .= ( 1 – ггн )·100 =

7. Зерновой состав дисперсного материала Краткое описание методики определения, зарисовать используемый в работе

комплект сит. Полученные результаты приведены в табл. 3 и 4.

|

Результаты определения зернового состава щебня (гравия) |

Таблица 3 |

||||

|

|

|||||

|

|

|

|

|

|

|

Размер отверстий сит, |

|

|

|

|

|

|

мм |

70 |

40 |

20 |

10 |

5 |

менее |

|

|

|

|

|

|

5 |

Частные остатки, кг Частные остатки, % Полные остатки, %

Анализ зернового состава щебня (гравия) |

Таблица 4 |

|||

|

|

|||

|

|

|

|

|

Размер отверстий |

Днаим |

1/2(Днаим + Днаиб) |

Днаиб |

|

сит,мм |

|

|

|

|

Полные остатки |

|

|

|

|

по ГОСТ, % |

95-100 |

45-55 |

0-10 |

|

Полученные пол- |

|

|

|

|

ные остатки, % |

|

|

|

|

30