строймат метода

.pdf

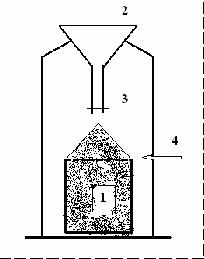

Рис. 3. Схема засыпки мелкодисперсного материала в мерный цилиндр:

1 – мерный цилиндр объемом 1-5 л; 2 – воронка с испытуемым материалом;

3– затвор-заслонка;

4– ребро ножа или линейки для срезания горки материала

|

Размеры мерных цилиндров |

Таблица 4 |

||

|

|

|

||

|

|

|

|

|

Размер |

Объем |

Внутренние размеры цилиндра, мм |

|

|

|

|

|

||

зерен, мм |

цилиндра, л |

Диаметр |

Высота |

|

|

|

|

||

|

|

|

|

|

0-5 |

1 |

108 |

108 |

|

5-10 |

5 |

185 |

185 |

|

10-20 |

10 |

234 |

234 |

|

20-40 |

20 |

294 |

294 |

|

40 и более |

50 |

400 |

400 |

|

Насыпную плотность (γн) материала рассчитывают с точностью до 10 кг/м3

по формуле: |

|

||

гн = |

m2 - m1 |

, |

(7) |

|

|||

|

Vн |

|

|

где m1 – масса пустого мерного цилиндра, кг; m2 – масса мерного цилиндра вместе материалом, кг; Vн – объем мерного цилиндра, м3.

В уплотненное состояние сыпучий материал приводят виброуплотнением его на вибростенде или встряхивающем столике в течение 30-60 с (до максимально возможного уплотнения).

Полученные результаты при определении насыпной плотности различных сыпучих материалов оформляют в виде таблицу 5.

11

|

|

|

|

Таблица 5 |

|

Результаты определения насыпной плотности материалов |

|||||

|

|

|

|

|

|

Наименование показателей |

Единица |

Наименование материала |

|||

измерения |

|

|

|

|

|

Объем мерного цилиндра |

м³ |

|

|

|

|

Масса мерного цилиндра |

кг |

|

|

|

|

Масса цилиндра |

кг |

|

|

|

|

с материалом |

|

|

|

|

|

Насыпная плотность |

кг/м³ |

|

|

|

|

4. Пористость строительных материалов

Пористостью называют степень заполнения общего объема материала порами (отношение объема пор к объему образца). Пористость подразделя-

ется на открытую, закрытую и общую, от величины которых зависят водопоглощение, водо-, газо- и паропроницаемость строительных материалов. С пористостью связаны также такие свойства материалов как прочность, теплопроводность, морозостойкость, звукопроницаемость и другие.

Общей (истинной) пористостью называется весь объем пор в данном объеме материала. Общую пористость (Побщ) вычисляют по формуле:

Побщ= (1 - |

г |

)·100 %, |

(8) |

|

|||

|

с |

|

|

где γ – средняя плотность материала, кг/м3; ρ – истинная плотность материала, кг/м3.

Открытой пористостью материала называется объем тех пор, которые сообщаются с внешней средой. Их объем может быть измерен путем водонасыщения материала. Открытую пористость (Поткр) определяют по формуле:

Поткр = ( |

m2 - m1 |

)·100 %, |

(9) |

|

|||

|

Vе |

|

|

где m1 – масса сухого образца, кг; m2 – масса насыщенного водой в течение 48 часов образца, кг; Vе – общий объем образца, м3, определенный в п. 2 данной работы.

Закрытую пористость (Пзакр) находят по разности между общей и открытой пористостью

Пзакр = Побщр – Поткр. |

(10) |

12

5. Пустотность сыпучих материалов

Пустотностью (Vпуст) называется объем пустот между зернами рыхло насыпного материала, выраженный в долях единицы или в процентах от общего его объема и расчитанный по формуле:

Vпуст.= ( 1 – |

гн |

)·100 %, |

(11) |

|

|||

|

г |

|

|

где γн – насыпная плотность сыпучего материала, кг/м3; γ – средняя плотность материала, кг/м3.

Пустотность – важное свойство строительных сыпучих материалов и может быть как полезна, например, при сооружении насыпных фильтров, так и вредна, например, при составлении бетонных и растворных смесей, при сооружении балластного слоя дорог.

Другим критерием оценки пустотности является зерновой состав материала. Если показатели зернового состава укладываются в нормативы ГОСТа на строительный материал, то пустотность не превышает допустимого значе-ния. Зная зерновой состав, можно не только судить о годности материала по величине пустотности, но и проектировать ее путем изменения соотношения его фракций.

6. Зерновой состав сыпучего материала

Оценку зернового состава полидисперсного сыпучего материала проводят путем рассева его на комплекте сит, установленных друг под другом по мере убывания размера сетки. После просеивания взвешиванием определяют массу остатков на каждом сите и вычисляют в процентах частные, а затем и полные остатки.

Частным остатком на данном сите (ai) называется остаток материала на этом сите (mi), выраженный в процентах от массы просеянной пробы (М):

ai = |

mi |

·100 %, |

(12) |

|

|||

|

M |

|

|

Полным остатком на данном сите (Аi) называется сумма частных остатков на этом сите и на всех ситах с большим размером отверстий, т. е. на ситах, установленных выше. Полный остаток выражается в процентах и для набора сит с размером сетки 2,5, 1,25 и 0,63 мм может быть определен по формуле (13), например для сита с размером отверстия 0,63 мм:

А0,63 = a2,5 + a1,25 + a0,63. |

(13) |

Величина полных остатков на ситах возрастает по мере убывания размера отверстий сетки, т. е. величина полного остатка самая малая на верхнем сите и

13

самая большая на нижнем. Отсюда выводятся понятия наибольшего и наименьшего размера зерна.

Наибольший размер зерна (Днаиб) численно равен диаметру отверстий того сита, на котором полный остаток составляет не более 10 %.

Наименьший размер зерен (Днаим) численно равен диаметру отверстия то-го сита, на котором полный остаток наибольший и составляет не менее 95 %.

Зерновой состав щебня или гравия, применяемых в качестве крупного заполнителя в составе тяжелого бетона, определяют просеиванием сухой пробы массой 5 кг одновременно через стандартный набор сит с отверстиями размером 70, 40, 20, 10 и 5 мм. Зерновой состав сухого песка определяется рассевом пробы массой 1 кг через комплект сит с размером отверстий сетки 5, 2,5, 1,25, 0,63, 0,315 и 0,14 мм. Полученные результаты вносятся в табл. 6 и 7.

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

|||

|

Результаты определения зернового состава щебня (гравия) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размер |

70 |

|

40 |

|

20 |

10 |

5 |

|

менее |

|||

|

отверстий сит, мм |

|

|

|

5 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Частные остатки, кг |

|

|

|

|

|

|

|

|

|

|

|

||

Частные остатки, % |

|

|

|

|

|

|

|

|

|

|

|

||

Полные остатки, % |

|

|

|

|

|

|

|

|

|

|

|

||

|

Анализ зернового состава щебня (гравия) |

|

Таблица 7 |

||||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размер |

|

|

|

|

|

|

|

|

|

|

|

|

|

отверстий сит, |

|

Днаим |

|

1/2(Днаим + Днаиб) |

|

Днаиб |

|

|||||

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Полные остатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

по ГОСТ, % |

|

95-100 |

|

|

|

|

|

0-10 |

|

|

||

|

Полученные пол- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ные остатки, % |

|

|

|

|

|

|

|

|

|

|

|

|

14

Лабораторная работа № 2

ГИДРОФИЗИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Гидрофизические свойства материалов характеризуют их отношение к статическим или циклическим воздействиям воды или пара. К таким свойст-вам относятся влажность, гигроскопичность, водопоглощение, водо- и паропроницаемость и другие. Их учитывают при работе строительных материалов и изделий в условиях воздействия водопаровой среды.

1. Влажность материала

При хранении во влажной атмосфере или после дождя пористые строительные материалы впитывают влагу. У плотных материалов вода может адсорбироваться тонким слоем на поверхности. Различают два вида влажности – абсолютную и относительную.

Абсолютная влажность (Wа) – количество влаги в материале, отнесенное к высушенной до постоянной массы его навеске:

W |

= |

m2 - m1 |

100,%, |

(14) |

|

||||

a |

m1 |

|

|

|

|

|

|

|

|

где m1 – масса сухого материала, г; m2 – масса влажного материала, г.

Относительная влажность (W) – количество влаги в материале, отнесенное к массе влажного материала:

W = |

m2 - m1 |

100,%, |

(15) |

|

|||

|

m2 |

|

|

Почти во всех расчетах инженерно-технические работники пользуются значениями относительной влажности, которую называют просто влажностью.

Между приведенными видами влажности существует следующая зависимость:

W = |

|

100 Wa |

; W |

= |

|

100 W |

(16) |

||

100 |

+ W |

100 − W |

|||||||

|

а |

|

|

||||||

|

|

|

a |

|

|

|

|

|

|

На практике часто технологические расчеты удобнее и проще производить с материалами, состав которых пересчитан на сухое вещество:

mc = |

mвл (100 − W) |

,г |

(17) |

|

|||

100 |

|

|

|

15

Масса воды, содержащаяся в материале может быть определена по форму-

ле:

mв = |

mвл W |

,г |

(18) |

|

|||

100 |

|

|

|

Для пересчета материала с одной влажности на другую очевидно равенство сухих масс:

mвл2 (100 – W2) = mвл1 (100 – W1), |

(19) |

где mвл1 – масса материала с влажностью W1, г; mвл2 – масса материала с влажностью W2, г.

Влажность шламов (Wшл), шликеров и других водных суспензий типа Т+Ж можно определить по результатам измерения их плотности:

W |

= |

(ст −сшл) 100 |

, |

(20) |

|

сшл (ст -1) |

|||||

шл |

|

|

|

где ρт – плотность твердой фазы, содержащейся в шламе, г/см3; ρшл – плотность шлама, определенная ареометром или с помощью пикнометра, г/см3.

Влажность материала, выдержанного во влажной среде со 100 % относительной влажностью при комнатной температуре, называют сорбционной влажностью. Для ее определения образец выдерживают в эксикаторе над водой не менее 24 часов.

Методика определения влажности материала заключается в следующем:

1.Взвешивают испытуемый влажный материал (в виде монолитного куска, сыпучего материала или других форм). Записывают значение m2.

2.Материал в виде куска или тонкого слоя порошка сушат в сушильном шкафу при температуре 105–110 ºС до постоянной массы в течение 0,5–4 ч. Затем его охлаждают в эксикаторе до комнатной температуры и взвешивают, записывая значение m1.

3.По формуле (15) рассчитывают относительную влажность материала.

2. Водопоглощение материала

Если строительный материал имеет открытые поры, то они могут быть заполняться водой.

Водопоглощением (Wпогл) называют способность материала впитывать и удерживать в себе воду за установленный срок при полном или частичном погружении его в воду. Оценивают водопоглощение в процентах через отношение массы воды, поглощенной образцом при полном насыщении, к массе сухого образца. Определение водопоглощения проводят вместе с определением открытой

16

пористости материала. При комнатной температуре и нормаль-ном атмосферном давлении его водопоглощение по массе вычисляется по формуле:

W = |

m2 - m1 |

100% . |

(21) |

погл m1

Испытания проводят на двух образцах. Для определения водопоглощения образцы высушивают до постоянной массы (m1), охлаждают до комнатной температуры и постепенно погружают в воду так, чтобы над ними был слой воды не менее 2 и не более 10 см. Их выдерживают в воде в течение времени, предусмотренного ГОСТом, 24 или 48 ч, в кипящей воде – 2 ч, а при насыщении под вакуумом – 15-20 мин. После насыщения водой образцы вынимают, обтирают влажной мягкой тканью и каждый образец взвешивают, определяют массу образца после насыщения (m2). Массу воды, вытекающей из пор образца на чашку весов, включают в массу образца. Результаты эксперимента записывают в табл. 1.

|

Результаты взвешивания испытуемого материала |

Таблица 1 |

|||

|

|

|

|||

|

|

|

|

|

|

|

|

Масса |

Масса |

Водопо- |

|

|

Строительные |

насыщенного |

|

||

№ |

сухого |

глощение, |

|

||

материалы |

водой |

|

|||

|

образца, г |

% |

|

||

|

|

образца, г |

|

||

|

|

|

|

|

|

1 |

Щебень |

|

|

|

|

2 |

Керамический |

|

|

|

|

3 |

кирпич |

m1 |

m2 |

|

|

Бетон тяжелый |

|

|

|

|

|

4 |

Пенополистирол |

|

|

|

|

Для определения водопоглощения по объему, нужно определить объем образца в сухом состоянии. В этом случае водопоглощение рассчитывается по формуле:

W = |

m2 - m1 |

100% , |

(22) |

погл V

V – объем образца в сухом состоянии, см³.

Если материал взаимодействует с водой, то в качестве жидкости используют керосин (ρк = 0,785 г/см3). В этом случае рассчитывают Поткр. и среднюю плотность, а водопоглощение не определяется. По результатам испытаний делают вывод о водопоглощении различных строительных материалов.

17

3. Гигроскопичность (сорбционная влажность) материала

Гигроскопичность характеризует способность материала поглощать пары воды окружающего воздуха. Сущность метода по ее определению состоит в доведении образцов, предварительно высушенных до постоянной массы, до равновесного состояния в искусственно созданных паровоздушных средах, имеющих относительную влажность воздуха 40, 60, 80, 90, 97 % при температуре 20 ºС.

Подготовленные образцы материалов высушивают в сушильном шкафу при 105±5 ºС до постоянной массы. Определение гигроскопичности производят в эксикаторе. Эксикатор – толстостенный стеклянный сосуд с герметично притертой крышкой. Внутрь его вставляется решетчатая вставка. Образцы ставят в верхней части эксикатора на решетчатую вставку. Для создания среды с определенной влажностью в нижнюю часть эксикатора наливают предварительно водные растворы NaCl или разбавленную H2SO4 с необходимой для данного случая концентрацией. Для получения среды с относительной влажностью 100 % используют дистиллированную воду. Образцы находятся в эксикаторах 48 ч. Температура помещения, где проводится испытание материалов должно быть 22±2 ºС, относительная влажность воздуха – 45±15 %. После испытания образцы взвешивают и определяют сорбционную влажность по формуле:

W = |

m2 - m1 |

100% , |

(23) |

сорб m1

где m1 – масса образца после высушивания, г; m2 – масса образца после окончания процесса сорбции, г.

Сорбционную влажность вычисляют с погрешностью до 0,1 % как среднее арифметическое результатов испытаний двух образцов. Результаты испытаний представляют в виде таблицы, показывающей зависимость сорбционной влажности материала от относительной влажности воздуха при температуры 20 ºС.

18

Лабораторная работа № 3

МЕХАНИЧЕСКИЕ СВОЙСТВА КАМЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Механические свойства отражают способность материалов сопротивляться силовым, тепловым, усадочным и другим внутренним напряжениям без нарушения установившейся в них структуры и определяют несущую способность и долговечность строительных изделий и конструкций. Они являются одними из основных свойств каменных материалов. К механическим свойствам относятся прочность, твердость, пластичность, ударная вязкость, износостойкость и другие.

1. Прочность каменных материалов

Прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, воззванных внешними силами или другими факторами, например, усадка, градиент температур.

Прочность материала оценивают пределом прочности (R), определенным при данном виде деформации и условно равным максимальному напряжению, соответствующему величине разрушающей нагрузки на единицу площади поперечного сечения исходного образца материала:

R = |

F |

, МПа, |

(24) |

|

S |

|

|

где F – разрушающая силовая нагрузка, н; S – площадь сечения образца до испытания, м2.

Поскольку строительные материалы неоднородны, то предел прочности определяют как средний результат испытания серии образцов (обычно не менее трех образцов).

Строительные материалы и изделия, подвергаясь различным нагрузкам в конструкциях зданий и сооружений, испытывают различные напряжения. Наиболее характерными внешними нагрузками для них являются сжатие, растяжение, изгиб и удар. Природные каменные материалы оказывают большое сопротивление сжатию. Таким же свойством характеризуются и искусственные каменные материалы (бетон, строительные растворы, керамические материалы, стекло). Сталь, древесина, некоторые виды пластмасс (стеклопластики) хорошо работают как на сжатие, так и на растяжение.

Предел прочности является косвенной характеристикой, зависящей от формы и размеров образцов, состояния опорных поверхностей, скорости подъема нагрузки при испытании образца. Все эти параметры предусмотрены соответствующим стандартом на испытание конкретного материала. В зависимости от прочности строительные материалы разделяют на марки или классы, кото-

19

рые являются важнейшим показателем их качества. Например, марки портландцемента М400, М500, М550 и М600 соответствуют пределу прочности при сжатии в кг/см2. Чем выше марка, тем выше качество конструкционного материала.

Для оценки конструктивных свойств материала существует понятие удельной прочности или коэффициент конструктивного качества (ККК), который может быть рассчитан по следующей формуле:

Rу = ККК = R , |

(25) |

d |

|

где R – предел прочности материала при определенном виде деформации, МПа; d – относительная плотность материала.

Лучшие конструкционные материалы имеют высокую прочность при небольшой плотности (табл. 1).

Предел прочности при сжатии каменных материалов определяют с использованием образцов кубической или цилиндрической формы с высотой, равной диаметру цилиндра. Размеры образцов устанавливаются требования-ми стандартов на конкретный строительный материал. Для определения прочности природных каменных материалов чаще всего высверливают цилиндрические образцы диаметром 25 и 50 мм и высотой не менее 25 и 50 мм; керамических стеновых материалов – используют кирпичи или керамические камни, отобранные для испытания; древесины – вдоль волокон изготавливают образцы в форме прямоугольных призм размером 20х20х30 мм; бетона – изготавливают образцыкубы размером 15х15 см путем уплотнения бетонной смеси в металлической форме на лабораторной виброплощадке; заполнителей (щебень или гравий) – по степени разрушения зерен при сжатии (раздавливании) в цилиндре с внутренним диаметром 75 или 150 мм в зависимости от их фракции.

Физико-механические свойства различных материалов |

Таблица 1 |

|||||

|

|

|||||

|

|

|

|

|

|

|

|

Средняя |

Предел прочности, МПа, при |

|

|

||

Материал |

плотность, |

|

|

изгибе |

ККК |

|

сжатии |

растяже- |

|||||

|

кг/м3 |

|

нии |

|

|

|

Горные породы: |

|

|

|

|

|

|

гранит |

2500-2850 |

150-250 |

- |

- |

40-90 |

|

габбро |

3000-3200 |

100-350 |

- |

- |

33-109 |

|

известняк |

1600-2100 |

50-150 |

- |

- |

8-40 |

|

туф вулканический |

1200-2300 |

4-82 |

- |

- |

4-35 |

|

Стекло |

2550 |

600- |

30-90 |

- |

240- |

|

|

|

1000 |

|

15-40 |

400 |

|

Асбестоцемент |

1600-2000 |

60-100 |

10-25 |

37-50 |

|

|

Кирпич и камни |

|

|

|

|

|

|

керамические |

1300-1900 |

7,5-30 |

- |

1,2-4,4 |

6-16 |

|

|

|

20 |

|

|

|

|