5. Шлифование

На

круглошлифовальном станке мод. 3М131

шлифуется участок вала

и длиной

и длиной

.

Припуск на обработку

.

Припуск на обработку

,

длина вала

,

длина вала

.

Способ крепления заготовки – в центрах.

.

Способ крепления заготовки – в центрах.

Сталь 40 Х – закаленная 45…47 HRC.

Шероховатость

.

.

Круглошлифовальный станок 3М131

Наибольший

диаметр шлифуемой заготовки 280 .

.

Наибольшая

длина заготовки 700 .

.

Мощность

двигателя шлифовальной бабки 7,5

.

.

КПД

станка  .

.

Частота

вращения круга, об/мин: 1112 и 1285 .

.

Частота

вращения обрабатываемой заготовки

регулируется бесступенчато:

40400

.

.

Скорость

продольного хода стола регулируется

бесступенчато: 505000

.

.

Периодическая

поперечная подача шлифовального круга

регулируется бесступенчато:

0,0020,1 .

.

Непрерывная

подача для врезного шлифования: 0,14,5 .

.

Размеры

шлифовального круга

,

,

.

.

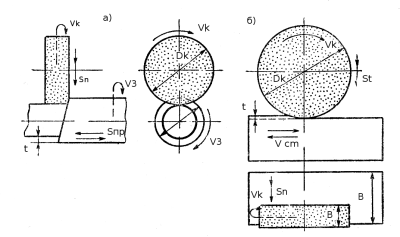

1. Выбор шлифовального круга.

Для

круглого наружного шлифования с

продольной подачей (шлифовать с радиальной

подачей нельзя из-за большой длины

шлифуемой поверхности),

параметра шероховатости

,

конструкционной

закаленной стали до HRC45

принимаем шлифовальный круг формы ПП,

[2],

,

конструкционной

закаленной стали до HRC45

принимаем шлифовальный круг формы ПП,

[2],

характеристика – 24 А401К, [6],

индекс зернистости – Н, [2],

структура – 5, [6],

класс – А, [2],

Полная маркировка круга ПП24 А40НС15КА 35.

Размеры

шлифовального круга

,

,

(по паспорту

станка).

(по паспорту

станка).

2. Режим резания

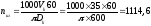

Скорость шлифовального круга Vk =35 м/с [2].

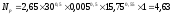

Частота вращения шпинделя шлифовальной бабки

Корректируя по паспортным данным станка, принимаем

.

.

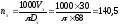

Окружная

скорость заготовки

;

принимаем

;

принимаем

.

.

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

Так

как частота вращения заготовки

регулируется бесступенчато, принимаем

.

.

Глубина шлифования

.

.

Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола,

.

.

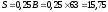

2.4 Продольная подача

.

.

Принимаем

.

.

Скорость продольного хода стола

.

.

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

.

.

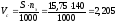

3. Проверка достаточности мощности станка

Мощность затрачиваемая на резание

[2],

[3],

[2],

[3],

где  – коэффициент, учитывающий условия

шлифования;

– коэффициент, учитывающий условия

шлифования;

,

,

,

, ,

, – показатели степени;

– показатели степени;

Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1

;

;

;

; ;

; ;

; ,

,

тогда

.

.

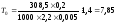

Мощность на шпинделе станка

.

.

Так

как

,

то обработка возможна.

,

то обработка возможна.

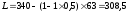

4. Основное время

где

– доля перебега круга, принимаем

– доля перебега круга, принимаем (т.е. половина круга);

(т.е. половина круга);

– число сторон перебега круга,

– число сторон перебега круга,

тогда

–

коэффициент

выхаживания

–

коэффициент

выхаживания

.

.

6.Вывод

Для повышения производительности процесса резания выгодно работать с большими сечениями среза, чем с большими скоростями резания. При больших скоростях резания повышается износ инструмента, тепловыделение и как следствие ухудшение качества обработанной поверхности и низкая стойкость инструмента.

Поэтому первый режим, который следует выбрать это глубина резания t, во вторую очередь подачу S, и на конец скорость V.

Такой порядок выбора режимов резания объясняется тем что глубина, подача и скорость в неодинаковой степени влияет на стойкость инструмента.

Показатели

степени

соответственноn1>n2>n3,

так как на температуру резания в большей

мере влияет скорость, а значит и на износ

тоже.

соответственноn1>n2>n3,

так как на температуру резания в большей

мере влияет скорость, а значит и на износ

тоже.

Кроме того, при заданном сечении среза более выгодно увеличивать глубину резания, чем подачу.

Однако необходимо учесть, что большое сечение среза скажется на качестве, точности обработки, а так же на силах резания.

7. Список литературы.

Справочник технолога машиностроителя: В 2 т. 3 – е изд., перераб. Т 1 /Под ред. А.Г. Косиловой и Р.К. Мещерякова М.: Машиностроение 1972. 694 с.

Справочник технолога машиностроителя: В 2 т. 3 – изд., перераб. Т 2 /Под ред. А.Н. Малова М.: Машиностроение 1972. 569 с.

Анурьев В.И. Справочник конструктора – машиностроителя: В 3 т. 5 – е изд. перераб. и доп. Т.1 /Под ред. А.Н. Малова М.: Машиностроение 1986.

Металлорежущие инструменты: Учебник для вузов по специальности: "Технология машиностроения", "Металлорежущие станки и инструменты" /Г.Н. Сахаров, В.Б. Арбузов, Ю.Н. Боровой и др. М.: Машиностроение 1989. 328 с.

Ящерицын П.И., Еременко И.Л., Фельцштейн Е.З. Теория резания, физические и тепловые процессы в технологических системах: Учебник для вузов. М.: Высшая школа, 1990. 512 с.

Справочник технолога машиностроителя: В 2 т. 4 – е изд., перераб. и доп. Т.2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова М.: Машиностроение 1985. 496 с.

Бобров В.Ф. Основы теории резания металлов. М.: Машиностроение 1975. 344 с.

Грановский Г.И., Грановский В.Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. М.: Высш. шк. 1985. 304 с.

Общие машиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 1 – 3. 3 – е изд. М.: ЦЕНТНИИ труда, 1978. 360 с.

Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. М.: Машиностроение, 1984.

Седельников А.И., Флаксман А.Л. Расчет режимов резания: Методические указания. Киров: ВГТУ. 1994. 38 с.