4. Фрезерование

При решении задачи следует проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения по машинному времени и качеству обработки.

Обработать

заготовка: длина

,

ширина

,

ширина

,

толщиной

,

толщиной

,

материал Чугун СЧ18 (НВ = 207). Требуемое

значение шероховатости поверхности

,

материал Чугун СЧ18 (НВ = 207). Требуемое

значение шероховатости поверхности

.

Припуск на обработку

.

Припуск на обработку

.

.

Назначить режимы резания для обработки плоской поверхности на вертикально-фрезерном станке модели 6Р12.

Паспортные данные вертикально – фрезерного станка 6Р12:

Рабочая поверхность стола:

ширина 320

длина 1250 .

.

Мощность

электродвигателя главного движения 7 .

.

КПД

станка  .

.

Частота вращения шпинделя, мин-1 : 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

Подачи стола (мм/мин) : 19; 23,5; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 900.

Наибольшее

усилие, допускаемое механизмом продольной

подачи стола,

.

.

1. При назначении элементов режимов резания учитываем характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

а) глубина резания;

б) подача;

в) скорость резания;

г) стойкость;

д) сила резания;

е) ширина фрезерования.

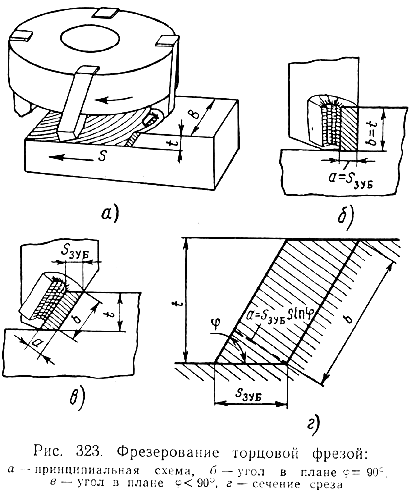

Фрезерованием называется процесс обработки металлов резанием при помощи многолезвийного режущего инструмента – фрезы. Фрезерование является весьма распространенным прогрессивным методом обработки плоских и фасонных поверхностей.

При

фрезеровании различают подачу на один

зуб

,

подачу на один оборот фрезы

,

подачу на один оборот фрезы

и минутную подачу

и минутную подачу ,

которые находятся в следующем соотношении:

,

которые находятся в следующем соотношении:

Где

– частота вращения фрезы,

– частота вращения фрезы, ;

;

–число

зубьев фрезы.

–число

зубьев фрезы.

2. Выбор инструмента.

Для

фрезерования на вертикально-фрезерном

станке заготовки из чугуна выбираем

торцевую фрезу с механическим креплением

пластин из твердого сплава ВК6, диаметром

,

угол в плане

,

угол в плане .

Принимаем

.

Принимаем

;

; ,

ГОСТ 22085 – 76, [6. стр. 188, табл. 96].

,

ГОСТ 22085 – 76, [6. стр. 188, табл. 96].

3. Режим резания.

Глубина резания.

Заданный припуск на чистовую обработку срезают за один проход, тогда

.

.

Назначение подачи.

Для

получения шероховатости Rz

= 40 мкм подача на оборот

,

[6. стр. 283, табл. 33].

,

[6. стр. 283, табл. 33].

Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости

,

[6. стр. 290, табл. 40].

,

[6. стр. 290, табл. 40].

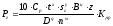

Скорость резания определяем по формуле:

Значения

коэффициента

и показателей степени определяем по

таблице[6. стр.

288, табл. 39].

и показателей степени определяем по

таблице[6. стр.

288, табл. 39].

Для чернового и чистового фрезерования серого чугуна с применением твердосплавных пластин:

,

,

;

; ;

; ;

; ;

; ;

; .

.

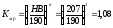

Общий

поправочный коэффициент:

.

.

Кv находим по таблице [6. стр. 261, табл. 1], для обработки чугуна расчетная формула:

[6.

стр. 262, табл. 2],

[6.

стр. 262, табл. 2],

;

;

[6. стр. 263, табл. 5 и 6],

[6. стр. 263, табл. 5 и 6],

Скорость резания при чистовом фрезеровании равна:

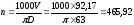

Частота вращения шпинделя, соответствующая найденной скорости резания

.

.

Корректируем по паспорту станка

.

.

Перегруз не превышает значения в 5% следовательно разрешено взять данные обороты.

Действительная скорость резания

.

.

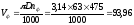

Для

уточнения величин подач необходимо

рассчитать движения подачи

по величине подачи на зуб и на оборот

по величине подачи на зуб и на оборот

.

.

По

паспорту станка находим возможную

подачу, выбираю значения,

.

.

Исходя из принятых величин уточняем значения подач на зуб и на оборот

;

;

.

.

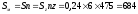

4. Параметры срезаемого слоя.

;

;

.

.

5. Проверка выбранного режима резания.

Выбранный режим резания проверяем по характеристикам станка: мощности на шпинделе станка и максимально допустимому усилию, прилагаемому к механизму подачи.

Мощность,

затрачиваемая на резание, должна быть

меньше или равна мощности на шпинделе: .

.

Мощность на шпинделе определится по формуле

.

.

где

- мощность электродвигателя привода

главного движения резания,

- мощность электродвигателя привода

главного движения резания, .

.

Мощность резания при фрезеровании определяется по формуле

где

- главная составляющая (касательная)

силы резания,

- главная составляющая (касательная)

силы резания, .

.

Крутящий момент на шпинделе станка определится по формуле:

-

крутящий момент на шпинделе,

-

крутящий момент на шпинделе,

.

.

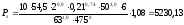

Главная

составляющая силы резания

при фрезеровании определяется по

формуле:

при фрезеровании определяется по

формуле:

где

- коэффициент, характеризующий

обрабатываемый материал и другие

условия;

- коэффициент, характеризующий

обрабатываемый материал и другие

условия;

-

коэффициент, учитывающий свойства

материала обрабатываемой заготовки,

-

коэффициент, учитывающий свойства

материала обрабатываемой заготовки,

;

[6. стр. 264, табл.

9],

;

[6. стр. 264, табл.

9],

Значения

коэффициента

и показателей степеней

и показателей степеней ,

, ,

, ,

, ,

, приведены[6.

стр. 291, табл. 41],

приведены[6.

стр. 291, табл. 41],

;

;

;

; б;

б; ;

; ;

; .

.

.

.

Следовательно, станок не лимитирует выбранного режима резания.

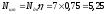

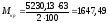

6. Основное время

где

.

.

.

.

Строгальная обработка.

Паспортные данные поперечно – строгального станка 736.

Наименьший

ход ползуна 95

Наибольший

ход ползуна 650 .

.

Пределы

рабочих скоростей 3-37

Число

двойных ходов ползуна – 12,5; 17,9; 25,0; 36,5;

52,5; 73,0

.

.

Пределы горизонтальной подачи – 0,33; 0,67; 1,00; 1,23; 1,67; 2,00; 2,33;

2,67;

3,00; 3,30

.

.

Наибольшее

усилие 1700

.

.

Мощность 2,8

.

.

1. Выбор инструмента.

Для обработки плоскости из серого чугуна марки СЧ18 твердостью НВ=207 принимаем строгальный проходной прямой с пластиной из твердого сплава ВК6.

Параметры срезаемого слоя.

2.

Глубину резания принимаем равной

.

Согласно требованиям шероховатости и

величине припуска подачу выбираем

.

Согласно требованиям шероховатости и

величине припуска подачу выбираем

;

;

.

.

В

соответствии с паспортом станка принимаем

ближайшую из имеющих на станке скоростей

резания

.

.

Длина

хода

определяется по формуле

определяется по формуле

,

,

где

-

длина строгания;

-

длина строгания;

-

величина перебега резца.

-

величина перебега резца.

.

.

Находим число двойных ходов стола в минуту по формуле;

.

.

По

паспорту станка принимаем ближайшее

из имеющихся на станке чисел двойных

ходов

.

.

При

получистовом строгании

и

и

надобность в проверке соответствия

станка на мощность отпадает.

надобность в проверке соответствия

станка на мощность отпадает.

3. Определяем машинное время.

.

.

.

.

В результате расчёта выбираю обработку фрезерованием, так как время на обработку значительно меньше.