- •Пояснительная записка

- •260601 061000 0000 Пз

- •«Уральский федеральный университет имени первого Президента России б.Н.Ельцина »

- •1. Разделение газовых систем (очистка газов)

- •1.1 Инерционные пылеуловители

- •1.2 Циклоны

- •1.2.1 Конструктивное оформление циклонов нииогаз

- •1.3 Батарейные циклоны

- •2. Расчетная часть

- •2.10 Конструктивные размеры циклона

1.3 Батарейные циклоны

Батарейный циклон представляет собой пылеулавливающий аппарат, составленный из большого количества параллельно установленных элементов, объединенных в одном корпусе и имеющих общие подвод и отвод газов, а также сборный бункер.

Батарейные циклоны могут быть составлены из прямоточных циклонных элементов.

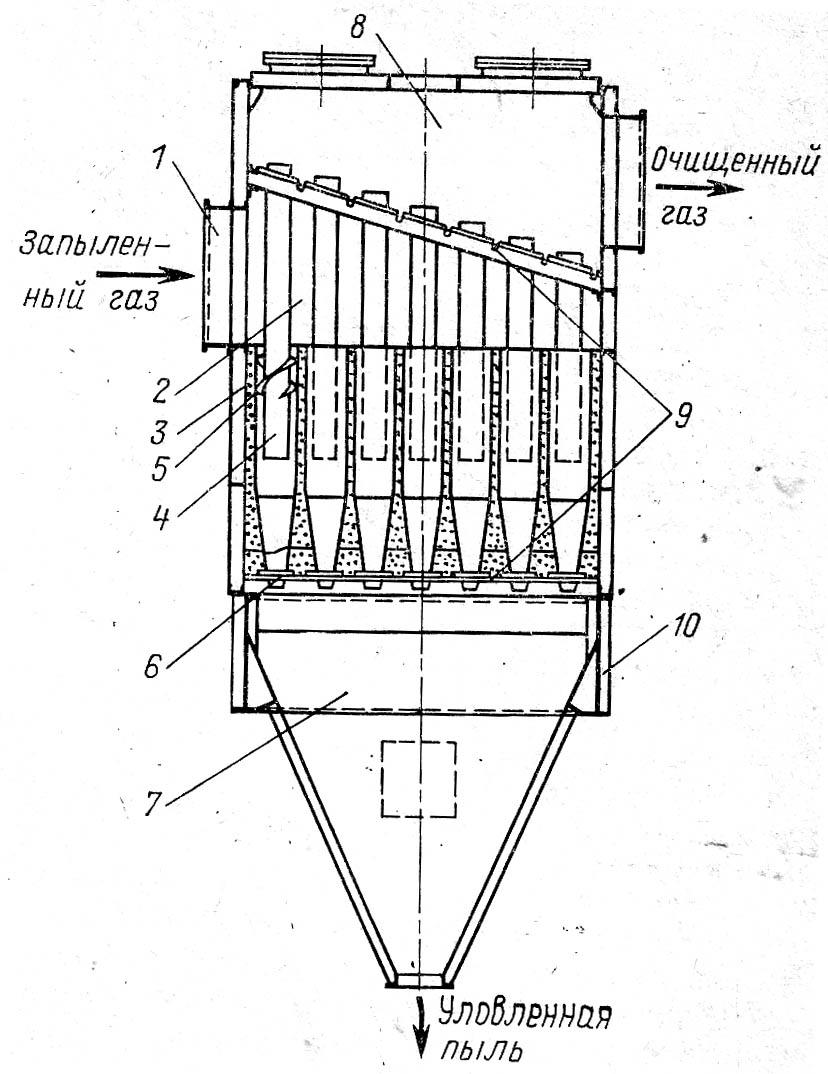

Батарейные циклоны с обычными элементами (рис. 9). Очищаемый газ через входной патрубок 1 поступает в распределительную камеру 2, откуда он входит в кольцевые зазоры между корпусами элементов3 и входными трубами 4. В этих зазорах установлены направляющие аппараты 5, закручивающие поток газов. Уловленная зола или пыль через пылеотводящие отверстия 6 поступает в общий бункер 7. Обеспыленный газ через выхлопные трубы поступает в камеру очищенного газа 8. Для крепления корпусов элементов и выхлопных труб служат соответственно нижняя и верхняя 9 опорные решетки. Весь аппарат монтируется на опорном поясе 10.

Рис. 9. Характерная конструкция батарейного циклона с обычными элементами.

Батарейные циклоны с прямоточными элементами обладают меньшей эффективностью, чем с обычными, и поэтому в качестве самостоятельных ступеней очистки газов применяются редко. Чаще всего их применяют для предварительной очистки газов перед такими высокоэффективными аппаратами, как электрофильтры, рукавные фильтры и т. п. При этом прямоточные батарейные циклоны встраиваются в форкамеру соответствующего аппарата, образуя с ним единую конструкцию двухступенчатого пыле- или золоуловителя. Отметим, что в случае установки прямоточного циклона для предочистки газов перед электрофильтром прямоточный циклон обеспечивает улучшенную равномерность газораспределения в его активной зоне.

При технико-экономическом сопоставлении батарейных циклонов с группами обычных циклонов следует учитывать следующие соображения.

Степень очистки газов в элементах батарейных циклонов несколько ниже той, которая может быть достигнута в эквивалентных по диаметру циклонах. Считается, что при одинаковых потерях давления примерно равной эффективностью обладают одиночные циклоны типа ЦН-15 вдвое большего диаметра, чем элементы батарейного циклона. Это объясняется тем, что между направляющим аппаратом и корпусом элемента батарейного циклона обычно имеются зазоры, через которые происходит обратное перетекание газа из элемента во входную форкамеру. Переток газа ухудшает эффективность улавливания частиц. Кроме того, в направляющих аппаратах элементов батарейного циклона возникают дополнительные потери давления, не связанные с циклонным процессом.

Для закрутки газов в циклонных элементах отечественных конструкций чаще всего применяются направляющие аппараты либо типа «винт» с двумя винтовыми лопастями, наклоненными под углом 25º, либо типа «розетка» с восемью лопатками, наклоненными под углом 25 или 30º.

Направляющий аппарат типа «винт» менее склонен к забиванию золой или пылью, имеет меньший коэффициент гидравлического сопротивления, но одновременно обеспечивает и меньшую степень очистки, чем аппарат типа «розетка».

Угол наклона лопаток 25º способствует более высокому коэффициенту очистки, но увеличивает гидравлическое сопротивление по сравнению с сопротивлением при угле наклона 30º.

Отмеченные ранее недостатки элементов батарейных циклонов с направляющими аппаратами типа «винт» и «розетка» привели к созданию за рубежом и в России батарейных циклонов с тангенциальным подводом газа к элементам.

Циклонные элементы с направляющим аппаратом типа «винт» устанавливаются так, чтобы верхние кромки лопастей были расположены по ходу газа; направляющие аппараты типа «розетка» по отношению к потоку устанавливаются произвольно. Но все направляющие аппараты в одной секции батарейного циклона обязательно должны быть одного и того же направления вращения газа.

Наиболее распространены циклонные элементы диаметром 100, 150 и 200мм. Опыт эксплуатации батарейных циклонов с элементами разного диаметра показывает, что аппараты, составленные из большого количества циклонных элементов малого диаметра (100 и 150мм) без отсоса газов из пылевого бункера, вопреки теоретическим соображениям работают недостаточно эффективно и надежно.

Корпус и бункер батарейного циклона изготавливаются сварными из листовой стали. Все сварные швы должны быть не только прочными, но и плотными, за исключением шва приварки ребер жесткости, которые должны удовлетворять только условиям прочности.

Корпус батарейного циклона часто выполняется секционированным для сохранения оптимальной скорости движения газов в циклонных элементах при переменных нагрузках (работа в летний и зимний периоды) путем отключения соответствующих секций. Кроме того, секционирование уменьшает возможности заметного ухудшения степени очистки газов за счет перетока из одних элементов в другие через пылевой бункер. Это может происходить из-за неодинакового гидравлического сопротивления отдельных элементов (неодинаковость их изготовления и неравномерное распределение газа по отдельным элементам). Для ограничения перетекания газов из одних элементов в другие пылевой бункер часто разделяется на две части перегородкой, располагаемой перпендикулярно движению газов.

Для обеспечения равномерного распределения газа по всем элементам газораспределительная камера корпуса может быть выполнена клиновидной. Корпус обычно имеет прямоугольную форму, реже – цилиндрическую.

На стенке бункера для монтажных работ, осмотра и очистки устраивается люк. Если же в бункере установлена перегородка, таких люков делается два – по обе стороны от перегородки.

Опорный пояс представляет собой сварную стальную конструкцию. Для жесткости по периметру с наружной стороны опорного пояса привариваются вертикальные полосы. С внутренней стороны привариваются направляющие листы под углом, равным углам наклона стенок бункера. На эти листы ложится бункер, опускаемый сверху.

Нижняя опорная решетка с ребрами жесткости устанавливается на опорных балках. Верхняя опорная решетка состоит из несущих полос, расположенных по ширине газораспределительной камеры и приваренных к окаймляющей раме из полосовой стали. Между несущими полосами привариваются распорные полосы, которые образуют квадратные ячейки решетки. Размеры полос выбираются из конструктивных соображений и должны обеспечить прочность сооружения и возможность установки и приварки фланцев выхлопных труб.

Корпуса циклонных элементов устанавливаются на нижней опорной решетке.

Под фланцами корпусов элементов предусматривается асбестовая прокладка толщиной 5мм.

Пространство над нижней опорной решеткой должно засыпаться просеянным шлаком (с зернами размером 0,5-2мм) или другим подходящим материалом на всю высоту корпусов элементов.

На расстоянии 10±2мм от верхнего края выхлопной трубы к ней приваривается квадратный фланец из листовой стали толщиной 5мм для элементов диаметром 250, 150мм и 3мм – для элементов диаметром 100мм.

Широко распространенные батарейные циклоны изготовляются с нормализованными элементами диаметром 100, 150 и 250мм; они рассчитаны на очистку газов с содержанием пыли 0,05-0,1кг/м³. Степень очистки газа в батарейных циклонах несколько отличается от степени очистки его в обычных циклонах (см. рис. 2-8) и составляет 65-85% (для частиц диаметром 5мкм), 85-90% (для частиц диаметром 10мкм) и 90-95% (для частиц диаметром 20мкм).

Батарейные циклоны ЦКТИ. В зависимости от сжигаемого топлива предусматриваются три типа батарейных циклонов: для золы обычных углей – типа БЦ; для высокоабразивной золы – типа БЦА (их циклонные элементы отличаются только наличием защитных манжет, навешиваемых на специальные крючки первого ряда выхлопных труб); для торфяной золы – типа БЦТ. Последние во избежание возможных отложений горючего уноса в выхлопной камере имеют на выходном участке выхлопной трубы переход с круга на квадрат.

Батарейные циклоны к котлам производительностью 6,5-20т/ч выполняются двухсекционными, с неодинаковым количеством элементов в секции, так как для них характерны случаи работы с переменными нагрузками.

Прямоточные батарейные циклоны. Очистка газов от золы или пыли в прямоточном батарейном циклоне происходит следующим образом. Газ поступает во входные патрубки элементов и при прохождении через направляющий аппарат приобретает вращательное движение, вследствие чего частицы отбрасываются к стенкам входного патрубка и далее выбрасываются через кольцевую щель в специальную пылевую камеру. Очищенные газы удаляются через выходной патрубок.

Опыт показывает, что для надежной и эффективной работы прямоточного батарейного циклона из пылевой камеры вместе с пылью необходимо производить отсос некоторой части газов.

При отсутствии отсоса в пылевую камеру сбрасывается меньшее количество пылевой смеси и происходит интенсивный газовый обмен между отдельными элементами прямоточного циклона.

Отсос газов из пылевой камеры производится через циклон, в котором выделяется основная масса пыли, уловленная прямоточным батарейным циклоном.

Наибольшее распространение для очистки дымовых газов получил прямоточный батарейный циклон ЦКТИ.