- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

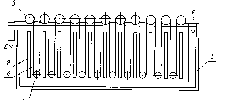

Вопрос 5. Конструкции электролизных ванн

Ванна - основной агрегат для электролитического рафинирования меди и должна обладать:

высокой прочностью, так как в нее загружают электроды общей массой около10т и заливают до 10 м3электролита;

стойкостью к агрессивным растворам (концентрация серной кислоты свыше до 200 г/дм3 при температуре 330— 340 К;

форма ванны должна обеспечить удобство при работе, осмотре и ремонте, а также рациональное использование площади помещения, т.е. обеспечить выпуск с единицы площади цеха максимального количества продукции.

Наибольшее распространение получили ванны из монолитного или сборного бетона, чаще всего кислотоупорного (рис. 6.19). Типичные внутренние размеры ящичных ванн, м: длина 3,5...5,5, ширина 1,0...1,3, глубина 1,2... 1,4. Габариты электролизных ванн определяются раз мерами электродов и расстоянием между ними. Глубина ванн, кроме длины электродов, определяют с учетом количества и качества образующегося шлама и сроков чистки электролизеров. Ширина ванны должна быть на 100 мм больше ширины катода. Между торцовой стенкой ванны икрайними катодами оставляют расстояние от 150 до 210 мм, а со стороны ввода электролита - не менее 200 мм. Длина ванны зависит от числа электродов и расстояния между ними. Количество анодов на единицу больше количества катодов, которое рассчитывают по выбранной силе токаI,оптимальной катодной плотности тока iк и рабочим размерам полотна катода (а - длина,b- ширина)

Nк = I / (2- iка∙b)(6.3)

Межэлектродное расстояние (между центрами одноименных электродов) колеблется от 89 до 110 мм. Уменьшение межэлектродного расстояния увеличивает производительность ванны, но также - число коротких замыка-

Рис.6.19. Ванна для электролитического рафинирования меди

1-карман для ввода электролита; 2-анод;3-катод; 4-лоток для вывода электролита; 5-железобетонная ванна; 6-винипластовая футеровка; 7-изоляторы;

8-контрольные отверстия

ний и трудозатраты на обслуживание. Наименьшее значение этого размера отмечено лишь в новых технологиях рафинирования, связанных с применением тонких анодов.

Менее распространены блочные конструкции ванн (заводы «Норильский никель», «Североникель» (Россия); «Онахама» (Япония) и др.); они отличаются более сложной конструкцией, усложняющей также их ремонт и обслуживание. В первую очередь это связано с использованием в них циркуляции с распределенным вводом и выводом электролита.

Ванны для удобства обзора и устранения неполадок при эксплуатации монтируют на высоте 2,0-3,5 м от нулевой отметки на балках, опирающихся на колонны или непосредственно на колоннах. Для уменьшения утечек тока между балками или колоннами и опорными брусьями ванн укладывают изоляторы: стеклянные, фарфоровые, текстолитовые, диабазовые пластины или стандартные фарфоровые электроизоляторы и дополнительно под каждым блоком ванн - изолированное основание, не связанное с основанием соседнего блока.

В современной практике применяют футеровку из поливинилхлорида или винипласта толщиной 10-15 мм. Винипластовую футеровку электролизеров собирают в металлических шаблонах определенного размера, стыки листов сваривают вручную винипластовыми прутками при температуре 493...533 К или на сварочных машинах при 403...423 К. Стандартные размеры ванн и шаблона обеспечивают быструю установку футеровки в электролизер. При изготовлении винипластовой футеровки необходима высокая точность. Несовпадение размеров электролизера и футеровки может привести к разрушению последней гидростатическим давлением электролита. Чтобы случайный обрыв анода или катода не пробил футеровку, дно ванны выстилают деревянными или винипластовыми досками, которые закрепляют поперечными брусками, расклиненными между стенками.

Футеровка из винипласта значительно дешевле ранее применявшейся свинцовой, однако, в отличие от нее, имеет меньший срок службы в связи со «старением» винипласта, эксплуатируемого в агрессивной среде (появление хрупкости). По этой же причине не получили распространения ванны, изготовленные из полимербетона. Поэтому поиск более стойкого и технологичного футеровочного материала электролизных ванн до сих пор является актуальным.

В последнее время для изготовления футеровки стали применять пластикат, полиэтилен, поливинилхлорид, полиизобутилен, полипропилен и другие пластические материалы. Наряду с ними, все большее распространение приобретает кислотостойкий бетон, пластобетон, алевролитный кирпич и некоторые другие материалы. В то же время заслуживает внимания накопленный положительный опыт футеровки ванн кислотоупорным кирпичем на асфальтобитумной мастике («Норильский никель»).

Компоновку электролизеров в серии проводят по каскадной и бескаскадной системе. В первом случае ванны расположены в 2-4 каскада по 10-20 ванн; на новых предприятиях, введенных в эксплуатацию за последние 20 лет, применяют в основном бескаскадную систему (рис. 6.20). Это оправдывается при повышенной интенсивности их работы, требующей наибольшего постоянства температуры, состава электролита и концентрации поверхностно-активных веществ во всех ваннах.

От компоновки серий электролизеров

зависят производительность

цеха, удобство обслуживания оборудования

и возможность механизации трудоемких

операции. Серии электролизеров располагают

по длине цеха. Меж-

.

Рис.6.20. Компоновка электролизеров в серии

1-главная шина;2-передаточная шина;3-шунт-разделитель;4-уравнительная шина;

а-подача электролита;б-вывод электролита

ду группами серий устраивают рабочие площадки, оборудованные узкоколейными железнодорожными путями и промывными машинами для отмывки товарных катодов и анодных остатков. На рабочие площадки подвозят в специальных вагонах аноды, которые затем мостовым краном с помощью специальных рам с захватами завешивают в ванны. С помощью этих же рам завешивают стартерные катоды, извлекают из ванн катоды с осадком и анодные остатки и подают их на промывочные машины.

Недостатками общепринятой технологии электрорафинирования меди, основанной на использовании стандартных электролизных ванн, является сложность операционной подготовки катода: наращивание основы на матрицах для изготовления стартерного катода, завешивание его, постоянный кон-

Рис.6.21. Электролизер с ленточным катодом:

1-корпус ванны;2-анод;3-катодная штанга;4-лента (катод);

5-противовес;а-ввод электролита;б-вывод электролита

троль коротких замыканий и поверхности катода в процессе наращивания и трудоемкость настройки электролизных ячеек. С целью упрощения этих процессов предложена и испытана в промышленных условиях электролизная ванн, включающая корпус с размещенными в нем электродами, катодные штанги, токоподводящие шины, устройства подачи и отвода электролита. Катод выполнен из полосы однослойной медной фольги толщиной 50-500 мкм, изогнутой в виде последовательного рядавертикальных петель с размещением каждой петли в соответствующем межанодном пространстве с крайними концами медной фольги, закрепленными на катодных штангах. Последние укреплены в торцах ванны. Верхняя полуволна каждой из петель опирается на полутрубчатую катодную штангу диаметром больше толщины да, установленную над анодом, а в нижнюю полуволну каждой из петель уложен противовес - цилиндр из токонепроводящего материала (рис. 6.21).