- •2. Определение типа производства

- •3. Нумерация обрабатываемых поверхностей.

- •4. Формирование исходной заготовки.

- •4.2 Определения припусков, допусков и номинальных размеров исходной заготовки.

- •4.2.1 Определение исходного индекса

- •Определение основных припусков.

- •Определение дополнительных общих припусков и размеров заготовки.

- •Назначение допусков, предельных отклонений и определение размеров исходной заготовки.

- •Определение этапов и методов обработки пронумерованных поверхностей.

- •Формирование операций и разработка операционных эскизов.

- •6.1 Формирование маршрутного описания

- •6.2 Обоснование выбора оборудования.

- •Операция 015 Горизонтально-фрезерная

- •Операции 020 и 025 Круглошлифовальная и внутришлифовальная

- •6.3 Обоснование выбора схем базирования по операциям.

- •Операция 015 Горизонтально-фрезерная

- •Операции 020 и 025 Круглошлифовальная и внутришлифовальная

- •Определение припусков на диаметральные размеры табличным методом.

- •Размерный анализ

- •8.1. Размерная схема технологического процесса

- •8.5.Проверка обеспечения точности конструкторских размеров.

- •8.6 Проверка поля рассеяния припусков

- •8.7. Определение технологических размеров

- •9. Выбор режимов резания

- •9.1 Выбор режимов резания для операции 005 Токарно-револьверная

Операция 015 Горизонтально-фрезерная

На данной операции используется горизонтально-фрезерный станок 6Р81Г. Станки модели 6Р81Г предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Предназначен к использованию в условиях индивидуального и мелкосерийного производства. На станке возможна обработка плоских и фасонных поверхностей цилиндрическими, торцовыми и концевыми фрезами. Класс точности станка – Н. Станок может применяться в единичном мелкосерийном и серийном производстве.

Таблица 6.6

Техническая характеристика:

|

Расстояние от оси или торца шпинделя до стола |

50…410 |

|

Расстояние от вертикальных направляющих до середины стола |

180…390 |

|

Расстояние от оси шпинделя до направляющих хобота |

140 |

|

размеры рабочего стола |

1000х250 |

|

наибольшее перемещение стола продольное поперечное вертикальное |

630 210 360 |

|

Конец шпинделя по ГОСТ 836-72 Ж,мм З,мм |

40 88,882 44,45 |

|

Размер Т-образного паза стола И, мм среднего крайних |

14Н8 14Н11 |

|

Расстояние между пазами К,мм |

50 |

|

Количество скоростей шпинделя |

16 |

|

Мощность электродвигателя, кВт главного движения подачи стола |

5,5 1,5 |

|

частота вращ шпинделя |

50;63;80;100;125;160;200;250;315; 400;500;630;800;1000;1250;1600 |

|

Подача стола мм/мин |

35;45;50;65;85;115;135;170;210;270;330;400;530;690;835;1020 |

Операции 020 и 025 Круглошлифовальная и внутришлифовальная

Станки модели 3в110 предназначены для наружного и внутреннего доводочного шлифования цилиндрических, конических и торцевых поверхностей деталей. Класс точности: А

Таблица 6.7

Техническая характеристика:

|

наибольшие размеры обрабатываемой заготовки: диаметр длина |

140 180 |

|

Конус Морзе передней бабки |

№3 |

|

Наибольшие размеры шлифовального круга |

250х20х76 |

|

Частота вращ шпинделя об/мин |

150-750 |

|

Поперечная подача шлифовальной бабки на один ход стола |

80 |

|

Мощность электродвигателя |

1,5 |

6.3 Обоснование выбора схем базирования по операциям.

Правильный выбор баз в значительной степени обеспечивает точность обработки. Особенно важно выбрать базовую поверхность для выполнения первой операции - черновую базу.

Операция 005 Токарно-револьверная.

Установ А.

На данном установе требуется обработка поверхности 5, 6, 7, 8, 10, 11, 12,

Установ Б.

На данном установе требуется обработка поверхности 1, 2, 4

Операция 010 Вертикально-сверлильная

На данном установе требуется обработка поверхности 9

Операция 015 Горизонтально-фрезерная

На данном установе требуется обработка паза 3

Операции 020 и 025 Круглошлифовальная и внутришлифовальная

На данном установе требуется обработка поверхности 2,8,12

Определение припусков на диаметральные размеры табличным методом.

Сначала определяются общие припуски на все обрабатываемые поверхности исходной заготовки расчет которых представлен в главе 4. Затем для каждой обрабатываемой поверхности в соответствии с числом и последовательностью технологических переходов устанавливаются номинальные припуски на сторону и допуски на размеры по ГОСТ 7505-89.

При этом припуски назначаются, начиная с последнего перехода. Номинальный припуск на первый черновой переход определяется как разность между общим припуском на обрабатываемую поверхность исходной заготовки и суммой номинальных припусков на последующих переходах.

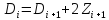

Номинальные размеры, получаемые после выполнения каждого i-го перехода, определяется по следующим формулам:

для наружной поверхности:

для отверстий:

Где Di – размер, получаемый после i-го перехода

Di+1– размер, получаемый на последующем переходе

Zi+1– номинальный припуск на сторону на последующем переходе.

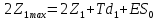

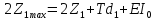

Максимальный припуск на диаметр на первом переходе определяется по следующим формулам:

для наружной поверхности:

для внутреннейповерхности:

где Z1max – максимальный припуск на сторону на первом переходе

Z1 – номинальный припуск на сторону на первом переходе

Td– допуск размера на первом переходе

ES, EI – верхнее и нижнее предельное отклонение размера заготовки

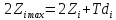

Максимальные припуски на диаметр для последующих переходов можно определить, используя формулу

где Zimax – максимальный припуск на сторону

Zi– номинальный припуск на сторону наi-ом переходе

Tdi– допуск размера наi-ом переходе

Поверхность №12. Эта наружная поверхность диаметром ᴓ60h8 (ᴓ60-0,046) включает три этапа обработки: «Точить предварительно» , «Точить окончательно», «Шлифовать окончательно».

Допуск размера на каждом переходе назначается по таблицам экономической точности (табл 7.1).

Поверхность №8. Эта наружная поверхность диаметром ᴓ60h8 (ᴓ60-0,046) включает три этапа обработки: «Точить предварительно» , «Точить окончательно», «Шлифовать окончательно».

Поверхность №2. Эта наружная поверхность диаметром ᴓ60h8 (ᴓ60-0,046) включает три этапа обработки: «Точить предварительно» , «Точить окончательно», «Шлифовать окончательно».

Таблица 7.1

|

Номер перехода |

Содержание перехода |

Td, мм |

Zном, мм |

Zmax, мм |

Di, мм |

ES, мм |

EI, мм |

|

Поверхность №12 | |||||||

|

0 |

Заготовка |

|

|

|

|

|

|

|

| |||||||

|

1 |

Точить предварительно |

|

|

|

|

|

|

|

|

| ||||||

|

2 |

Точить окончательно |

|

|

|

|

|

|

|

|

| ||||||

|

3 |

Шлифовать однократно |

|

|

|

|

|

|

|

|

| ||||||

|

Поверхность №8 | |||||||

|

0 |

Заготовка |

1,4 |

1,7 |

- |

ᴓ44,6 |

+0,9 |

-0,5 |

|

3,4 | |||||||

|

1 |

Точить предварительно |

0,74 |

1,05 |

|

ᴓ46,7 |

|

|

|

2,1 |

| ||||||

|

2 |

Точить окончательно |

0,3 |

0,5 |

0,65 |

ᴓ47,7 |

|

|

|

1 |

1,3 | ||||||

|

3 |

Шлифовать однократно |

0,046 |

0,15 |

0,173 |

ᴓ48 |

|

|

|

0,3 |

0,346 | ||||||

|

Поверхность №2 | |||||||

|

0 |

Заготовка |

1,6 |

1,7 |

- |

ᴓ73,4 |

|

|

|

3,4 | |||||||

|

1 |

Точить предварительно |

0,74 |

0,92 |

1,32 |

ᴓ71,8 |

0 |

-0,074 |

|

1,9 |

2,64 | ||||||

|

2 |

Точить окончательно |

0,3 |

0,75 |

0,9 |

ᴓ70,3 |

0 |

-0,3 |

|

1,5 |

1,8 | ||||||

|

3 |

Шлифовать окончательно |

0,046 |

0,15 |

0,173 |

ᴓ70 |

0 |

-0,046 |

|

0,3 |

0,346 | ||||||

Схема расположения операционных припусков