- •10. Строение сварочной дуги.

- •11. Статическая вольт-амперная характеристика сварочной дуги.

- •12. Влияние на дугу магнитных полей и ферромагнитных масс.

- •13. Основные формы переноса расплавленного металла через дуговое пространство.

- •14. Коэффициент наплавки. Определение, единицы измерения.

- •15. Коэффициент плавления. Определение, единицы измерения.

- •16. Тепловой баланс дуговой сварки плавлением.

- •17. Определение свариваемости металлов. Оценка свариваемости.

- •18. Основные виды дефектов сварных соединений. Причины возникновения дефектов.

- •19. Основные виды контроля сварных соединений.

- •20. Устройство сварочного трансформатора.

- •21. Устройство сварочного выпрямителя

- •Виды сварочных выпрямителей

- •22. Выбор параметров режима ручной дуговой сварки

- •23. Строение сварного соединения

- •24. Основные виды травматизма при выполнении электросварочных работ

- •25. Техника безопасности при выполнении сварочных работ

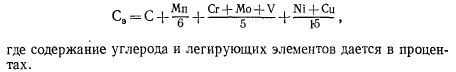

17. Определение свариваемости металлов. Оценка свариваемости.

Свариваемость — это способность материала образовывать при установленной технологии сварки качественное сварное соединение (без дефектов, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия).

Свариваемость металла зависит от его химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и др. факторов. Наибольшое влияние на свариваемость конкретно сталей оказывает содержание углерода. С увеличением содержания углерода и ряда легирующих элементов свариваемость сталей ухудшается.

Свариваемость определяется химическим составом материала, и все стали по свариваемости делятся на 4 группы.

Для

определения свариваемости используют

формулы, показывающие содержание

эквивалентного углерода в стали.

Углеродный эквивалент позволяет оценить

риск р азвития

холодных трещин.

азвития

холодных трещин.

1) Сэ — до 0,25 (хорошая свариваемость) — низкоуглеродистые стали обыкновенного качества (например, очень хороша Ст3), легированные;

Сэ — 0,25-0,35 (удовлетворительная) — только при температуре ОС не ниже -5 градусов и при толщине металла до 20 мм — Ст5, Ст30, Ст35 + легированные 12ХН2, 20ХГСА, 30ХМ;

Сэ — 0,35-0,45 (ограниченная) — требуется предварительный и сопутствующий подогрев до 250 градусов — Ст40, Ст45 + стали 30ХГС, 40ХН, 20Х2Н4МА;

Сэ — более 0,45 (плохая) — требуется предварительный, сопутствующий подогрев и ТО после сварки — Ст50, Ст80 + стали 50Г, 50ХН, 45ХН3МФА.

Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин.

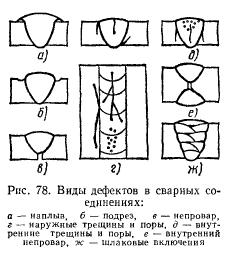

18. Основные виды дефектов сварных соединений. Причины возникновения дефектов.

Дефект — отдельное несоответствие продукции требованиям, установленным нормативной документации.

По степени допустимости:

критический (недопустимый) — использование продукции по назначению невозможно или недопустимо;

значительный — существенно влияет на использование продукции по назначению и на ее долговечность;

малозначительный (допустимый) — существенно не влияет на использование продукции по назначению и на ее долговечность.

По степени устранения:

устранимый;

неустранимый.

В зависимости от стадии процесса изготовления изделия:

дефект подготовки и сборки;

дефект сварки.

Дефекты сварки (по видам):

внешние;

внутренние.

По расположению:

сквозные;

внутренние;

подповерхностные;

наружные.

По величине:

средние;

мелкие;

крупные.

По форме:

компактные;

протяженные.

По массовости:

единичные;

групповые (цепочки или скопления);

распространенные (много цепочек или скоплений).

Внешние дефекты — дефекты формы и размеров шва. Брызги — тоже дефект. Кроме того, к наружным дефектам относят нарушения сплошности, подрезы. Подрез — углубление в металле у шва. По подрезам могут возникнуть трещины (вторичный дефект). Наплыв — натекание расплавленного сварочного металла на нерасплавленный основной. Кратер — углубление в конце шва (или в середине, если произошел отрыв дуги); кратер снижает рабочее сечение шва, коррозионную стойкость, является очагом зарождения трещин. Прожог — это дырка, епта.

Внутренние дефекты. Поры — полости округлой формы, заполненные газом (причина появления пор — перенасыщение сварочной ванны газами: плохая подготовка кромок, влажность флюса, влажность электродного покрытия, влажность и загрязнение защитных газов, сварка удлиненной дугой, сварка на высокой скорости, наличие сквозняков); поры снижают прочность и нарушают плотность. Шлаковые включения — дефект в виде частицы шлака (шлак может находиться внутри шва и выходит на поверхность); причины: плохая очистка кромок, высокая скорость сварки. Шлаковые включения снижают прочность, являются острым концентратором напряжений. Металлические включения — характерны для аргоно-дуговой сварки неплавящимся электродом (вольфрам) алюминиевых сплавов.

Трещины — дефект в виде разрыва в металле.

О бщая

причина всех дефектов — низкая

квалификация (кривые руки) сварщика.

бщая

причина всех дефектов — низкая

квалификация (кривые руки) сварщика.

Влияние дефектов на работоспособность сварных соединений. Сквозные дефекты нарушают прочность и плотность швов. Поры, непровары ослабляют прочностные свойства. Наиболее опасные дефекты — трещины (являясь концентраторами напряжений, значительно снижают уровень допускаемых нагрузок, могут привести к потери работоспособности конструкции, особенно при динамических нагрузках и низких температурах). Трещины и непровары — недопустимые дефекты. Поры и шлаковые включения в ряде случаев допускаются, но их размеры, количество, характер расположения регламентируются нормативными документами.

Дефекты, наличие которых не допускается НТД, подлежат исправлению. Исправление дефекта начинается с удаления дефектных участков до чистого металла (длина дефектного места + 10-15 мм на сторону). Трещины устраняются по специальной технологии: концы трещин засверливаются с обеих сторон (для того, чтобы прекратить их распространение), и внутренняя поверхность контролируется на отсутствие дефектов; затем металл удаляется (шлифовкой механизированной или ручным способом), поверхность зачищается, и на подготовленную поверхность накладывается сварной шов (уже аккуратнее).

http://www.tiberis.ru/pages/defekti-svarochnih-shvov-i-soedinenii