- •2. Классификация и обозначение электропечей тема № 1

- •3. Технико-экономические показатели электрических печей тема № 2

- •4.Производство стали в дуговых печах тема № 3

- •5.Общие сведения о дуговом разряде тема № 3

- •6.Электрическая дуга – источник тепловой энергии тема № 4

- •7. Выбор и определение основных параметров дсп тема № 5

- •10% Массы садки – чушковый передельный чугун. В ряде случаев практикуется заливка в печь жидкого чугуна. Применяемый чугун содержит, %: с 3,8-4,0;

6.Электрическая дуга – источник тепловой энергии тема № 4

Современные дуговые электропечные установки работают с источниками как постоянного, так и переменного токов. Род тока во многом определяет особенности дуги, и условия горения дуги переменного тока несколько отличаются от условий горения дуги постоянного тока.

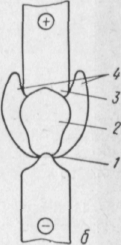

Внешний вид дуги постоянного тока приведен на фотоснимке, изображенном на рис. 3, где рядом схематично показано строение дуги.

Рис. 3. Электрическая дуга в воздухе:

а — фотоснимок; б — схема;

1 — катодное пятно; 2 — столб дуги; 3 — анодное пятно; 4 — ореол дуги

Преобразование электрической энергии в тепловую в ДСП осуществляется в основном (до 90%) в электрических дугах, горящих между графитированными электродами и металлом.

Мощность единичной дуги современной печи емкостью 0,5-200 т составляет 150-35000 кВт, а протекающие в ней токи достигают 1000-100000А.

Дуговой разряд – один из видов электрического разряда. Необходимым условием возникновения и поддержания электрической дуги между электродами является эмиссия электронов из катода. В возникающем столбе дуги, представляющем собой смесь ионизированных газов и паров материала электродов и металла, перенос тока осуществляется движением электронов к аноду и положительных ионов к катоду.

Температура анода выше температуры катода, и составляет при горении в воздухе:

- для угольного анода 4200К;

- для стального - 2600К.

Нагретые электроды являются дополнительным источником излучения тепла в окружающее электроды рабочее пространство печи.

Дуговые сталеплавильные печи работают на переменном токе промышленной частоты, поэтому в течение каждого периода происходит смена полярности и поверхность металла и торца электрода попеременно становится то катодом, то анодом. В этом случае в дуговом промежутке при переходе напряжения через нулевую точку газ охлаждается, деионизируется и его проводимость уменьшается.

В зависимости от условий охлаждения газа в разрядном промежутке и характера изменения подводимого от источника питания напряжения дуга после смены полярности может возникнуть сразу, спустя некоторое время или вообще погаснуть.

Для дуг сталеплавильных печей, горящих на металл, характерна высокая мощность, они хорошо теплоизолированы, поэтому дуга горит непрерывно, ток плавно и без перерывов переходит через нулевое значение. Аналогичные характеристики могут иметь и менее мощные дуги, если в их цепи имеется значительное активное сопротивление.

В дуговых электропечах независимо от назначения и конструкции сущность тепловой работы во всех случаях основана на излучении основного количества тепла в направлении обрабатываемых материалов и футеровки стен и свода печи.

Если пренебречь выдуванием дуги из-под электрода в сторону стен, дугу можно представить в виде цилиндра, имеющего объем:

Vд=πdэlд/4,

где dэ – диаметр электрода, м;

lд – длина дуги, м.

В современных печах dэ не превышает 0,71 м, а lд = 0,1…0,15 м, тогда Vд ≤ 0,06 м3. Поэтому дугу можно принимать за точечный источник излучения и плотность теплового потока на поверхность (кладки или ванны) можно рассчитывать по формуле Кеплера:

q=КэРдcosβ/4πx2;

где Кэ – коэффициент, учитывающий излучение дуги в различных направлениях с учетом экранирования ее торцом электрода и шихтой;

Рд – мощность дуги, кВт;

β – угол между направлением луча и нормалью к облучаемой поверхности, град;

х – расстояние от дуги до центра облучаемой площадки, м.

Для печей небольшой мощности рекомендованы Кэ = 1,03…1,41 при dэ/lд = 1,65…1,74 и Кэ = 0,69…0,89 при dэ/lд = 3,64…3,71.

Столб электрической дуги, являясь точечным источником диффузионного излучения, расположен в рабочем пространстве печи.

Рабочее пространство ДСП можно представить условно состоящим из ванны и свободного пространства, ограниченного поверхностями расплава и футеровки стен и свода.

Тепло от электрических дуг передается шихте и футеровке всеми тремя элементарными видами: излучением, конвекцией и теплопроводностью. Кроме этого в рабочее пространство печи тепло выделяется также от электродов при прохождении тока по ним и от протекания химических реакций в ванне. Таким образом дуга, расплав и футеровка находятся в сложном процессе теплообмена, меняющемся во времени и зависящем от геометрических и физических параметров взаимодействующих тел.

В электрической дуге 10-15% мощности излучается торцом электрода, и 85-90% столбом дуги. Причем дуга излучает тепло на «горячую зону» - пятно дуги на поверхности расплава, находящееся под торцом электрода, а также излучает тепло по всей поверхности ванны и на поверхность футеровки стен и свода.

По характеру теплообмена между дугами и поверхностями, воспринимающими тепло, всю плавку можно разделить на три периода.

I. Начало расплавления. В этот период при размыкании контакта между электродом и шихтой загорается дуга, металл скрапа начинает подплавляться, стекая вниз на подину. В шихте образуются колодцы, в которые опускаются электроды. Дуги экранированые шихтой, горят неустойчиво из-за закорачивания их обрушающимися кусками шихты, или обрыва тока из-за провала кусков в колодцах. В этот период все тепло, излучаемое дугами, воспринимается шихтой.

II. Расплавление. В этот период заглубленные дуги перегревают металл, колодцы расширяются, уровень жидкого металла повышается, что требует подъема электродов над металлом и обнажения дуг. Дуги начинают излучать тепло не только на поверхность ванны, но и на кладку, особенно в «горячем поясе» hг=(0,25…0,4)d0 (d0 – диаметр ванны на уровне откосов). Кладка начинает перегреваться со скоростью 3000-4000, иногда до 10000оС/ч. При этом отдельные участки кладки получают тепла больше, чем теряют теплопроводностью, и кладка активно участвует в теплообмене «дуга-кладка-ванна». Но с другой стороны температура огнеупоров может превысить допустимый предел и вызвать разрушение футеровки.

III. Конец расплавления и технологический период. Дуги горят устойчиво и спокойно, они открыты и излучают тепло на кладку и ванну, покрытую шлаком. Кладка продолжает перегреваться. Но при большой величине dэ/lд и толстом слое шлака, до 90% излучаемого дугами тепла приходиться на пятно - «горячую зону» поверхности ванны, находящуюся под электродами. Диаметр пятна составляет dг ≈ 2dэ.

Наиболее благоприятные условия для нагрева металла существуют в течение первой части периода плавления. При правильно выполненной завалке, дуги очень быстро прожигают под электродами колодцы и погружаются ниже уровня нерасплавившейся шихты. Температура металла в это время ниже температуры кладки стен и свода, поэтому часть аккумулированного футеровкой тепла расходуется на подогрев металла. Тепловые потоки в этот промежуток времени направлены от дуги и от огнеупорной футеровки к металлу. Хорошее тепловосприятие холодной шихты и экранирование огнеупорной футеровки от излучения дуг нерасплавившейся шихтой позволяют работать в этот период на максимальной мощности, обеспечиваемой электрооборудованием установки.

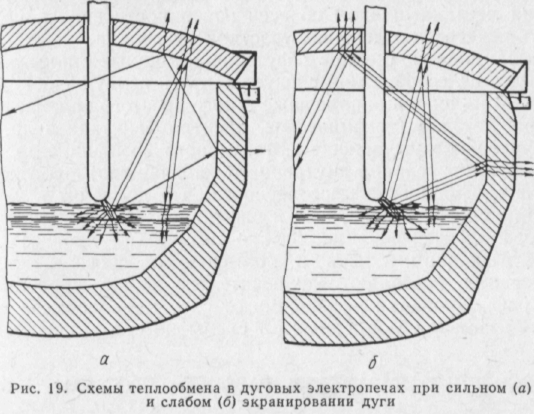

В зависимости от степени экранирования дуги в системе дуга— ванна—кладка после расплавления шихты возможны две схемы теплообмена:

1. При сильном экранировании дуги (большая величина Dэ/Lд и толстый слой шлака) основное количество тепла дуги поглощается ограниченным объемом, расположенным под электродами. Диаметр «горячей зоны», в которой тепло от дуги передается металлу непосредственно теплопроводностью и на которую приходится около 90% всего излучения, примерно равен двум диаметрам электродов.

При такой схеме теплообмена металл нагревается теплопроводностью от горячих зон под дугами, а шлак, находящийся за пределами горячих зон, и кладка нагреваются в основном от металла (рис. 4, а). В этом случае температура шлака на значительном расстоянии от дуг меньше температуры металла, а температура кладки меньше температуры и шлака и металла.

2. При незначительном экранировании дуги ванна нагревается теплом, поступающим от горячих зон и отражаемым кладкой на шлак, от которого нагревается металл (рис. 4, б). При такой схеме тепловых потоков температура кладки выше температуры шлака, а температура шлака выше температуры металла.

Рис.4