- •Введение

- •1. Проектно-пояснительная часть

- •1.1. Обзор литературы

- •1.2. Свойства меди

- •1.3. Футеровка индукционной тигельной печи

- •1.3.1. Требования к футеровке

- •1.4.1. Схемы индуктора

- •1.4.2. Охлаждение индуктора

- •1.5. Каркас печи

- •1.6. Магнитопроводы и экраны

- •1.7. Механизм наклона печи

- •1.8. Контактное устройство

- •1.10. Источник питания итп

- •2.1. Расчет печи

- •Частота тока необходимая для расплавления кусков шихты

- •М. (2.35)

- •Коэффициент приведения параметров и приведенные активное и реактивное сопротивления

- •Общее число конденсаторов

- •2.4. Выбор оборудования

- •4. Спец. Вопрос: технология плавки меди

- •4.3. Технология плавки меди в индукционной печи

- •4.4. Разливка меди

- •4.4.1. Выпуск плавки

- •4.4.3. Метод разливки меди

- •4.4.4. Длительность затвердевания слитков

- •4.4.5. Остановка печи после конца плавки

- •5. Безопасность жизнедеятельности, природопользование и охрана окружающей среды

- •5.1. Введение

- •Для приема всего количества расплавленного металла в случае аварийного наклона печи или отключения электропитания предусмотрен огражденный металлоприемник или литейная яма.

- •5.2. Безопасность проекта

- •5.2.1. Характеристика опасных и вредных производственных факторов

- •5.2.1.1. Мероприятия по обеспечению травмобезопасности

- •5.2.1.3. Общие требования и номенклатура защит

- •5.2.2. Гигиеническая оценка условий труда

- •5.2.2.1. Состояние воздуха рабочей зоны: микроклимат

- •5.2.2.1.1. Системы оздоровления

- •5.2.2.2. Освещенность

- •5.2.2.3. Виброакустические факторы

- •5.2.2.4. Энергетическое воздействие

- •5.2.2.5. Нормы и способы защиты

- •5.2.2.6. Пожарная безопасность

- •Стационарные огнетушители углекислотные типа оу – 2, оу – 5, войлок или брезент. Запрещается заливать пламя водой!

- •5.3. Чрезвычайные ситуации

- •7. Экономические расчеты

- •Расчёт затрат и определение цены единицы изделия

- •* Информация взята с сайта http://rusmetmail.Ru2013 год. Транспортные расходы составляют 8% от стоимости материалов

- •Основная заработная плата производственных рабочих составляет

- •Дополнительная заработная производственных рабочих составляет

- •Страховые взносы

- •Суммарные затраты на заработную плату с начислениями

- •Затраты на ремонт и содержание оборудования Сремсоставляют 120% от основной заработной платы основных производственных рабочих зп0. Производственная себестоимость Спрявляется суммой затрат

- •Полная себестоимость Сполнпредставляет собой себестоимость с учётом коммерческих расходов 10,5% от производственной себестоимости. Затраты по статьям калькуляции приведены в табл. 7.5.

- •Калькуляция на илт-1,0

- •Таким образом, цена индукционной тигельной печи илт-1,0 составляет 2304966,10 рублей.

- •В табл.7.6 приведены компоненты, составляющие комплекс с индукционной тигельной печью илт-1,0 и их стоимость на рынке электротехнической продукции.

- •Приложение 1 расчет индукционной тигельной печи емкостью 1 тонна для плавки медных сплавов в программе mathcad14 библиографический список

2.4. Выбор оборудования

В качестве источника питания для индукционной тигельной печи выберем электропечной трансформатор серии ЭТДЦН- 2500/6-69УЗ, который имеет следующие технические характеристики:

Число фаз – 3

Мощность – 2500 кВА.

Напряжение :

Первичное – 6 кВ.

Вторичное – 740 В.

3. ЭНЕРГОСБЕРЕЖЕНИЕ

На основании теории индукционных тигельных печей можно отметить следующие способы энергосбережения:

- обеспечение правильной подготовки шихты по размерам кусков и соотношению крупных частей шихты с мелкими частями. Примерный диаметр шихтового материала dш=0,01м.

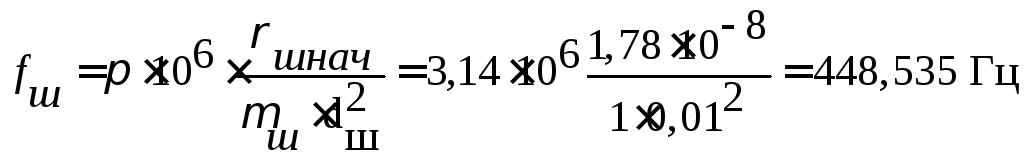

Частота тока необходимая для расплавления кусков шихты

,

,

где

![]() - удельное сопротивление шихты, приt=25

- удельное сопротивление шихты, приt=25![]() ,

Ом∙м;

,

Ом∙м;

![]() - магнитная

проницаемость шихты, д.е.;

- магнитная

проницаемость шихты, д.е.;

![]() - примерный диаметр

шихтового материала, м

- примерный диаметр

шихтового материала, м

Глубина проникновения поля в горячий металл

![]()

При применении диаметра шихтового материала dш=0,015м.

![]() Гц

Гц

Глубина проникновения поля в горячий металл

![]()

При кусках меньше расчётного диаметра увеличивается время на расплав, следовательно, увеличивается расход электроэнергии;

- обеспечение рациональной с электротехнической точки зрения и плотной укладки шихты в тигле.

При более плотной укладке шихты уменьшаются простои печи на дозавалку, следовательно, уменьшаются потери через открытую крышку печи.

Расход тепловых потерь снижается;

- снижение потерь электроэнергии в подводящих проводах, вследствие наиболее близкого расположения к печи конденсаторов. Конденсаторы установлены на расстоянии 3 м. от печи.

Суммарное сопротивление шинопровода

![]() Ом

Ом

где

![]() - удельное сопротивление проводника,

Ом*м.

- удельное сопротивление проводника,

Ом*м.

Потери в шинопроводе

![]() Вт

Вт

При установке конденсаторов на расстоянии 8 м. от печи.

Суммарное сопротивление шинопровода

![]() Ом

Ом

Потери в шинопроводе одного индуктора

![]() Вт

Вт

Контактное устройство соединяет индуктор с токоподводом и предусматривает возможность наклона печи во время разливки металла.

В данной печи использовано соединение с помощью гибкого кабеля.

Соединение индуктора с токоподводом при помощи гибкого кабеля значительно снижают энергетические потери, устраняют трудности подгонки подвижных и неподвижных контактов, не требуют заботы об их чистоте. Уменьшается сопротивление в токоподводах, что ведёт к уменьшению потерь;

- использование новых составов для изготовления футеровки печи (материал футеровки - муллит, материал прослойки между тиглем и индуктором – бетон), позволяющих уменьшить толщину футеровки без увеличения тепловых потерь, вследствие чего повышается электрический КПД печи;

- применение рациональной конструкции печи (индуктора, каркаса и тигля) с точки зрения уменьшения электрических и тепловых потерь.

- эксплуатацию печи производить с неполным сливом расплавленного металла, т.е. с остаточной емкостью (с «болотом»). Это объясняется, с одной стороны, улучшением условий теплопередачи от жидкого металла твердой шихте (благодаря интенсивному движению жидкого металла), а с другой, - увеличением потребляемой печью мощности. Экспериментально установлено, что с увеличением «болота» производительность печи заметно возрастает. Наиболее рациональным режимом работы печей промышленной частоты являются частые отборы металла небольшими порциями. Величина этих порций 30 % от емкости тигля [18].

Так как энергосбережение является одной из основных задач, решаемых при проектировании плавильной установки, мной были использованы некоторые технические решения для конструкции ИТП-1, такие как:

- магнитопроводы из электротехнической стали, экранирующие от электромагнитного поля индуктора, что позволяет снизить вес и габариты индукционной печи, в результате расчета было определено оптимальное количество магнитопроводов (число магнитопроводов 10 шт.);

- самые новые и наиболее подходящие по параметрам огнеупорные и теплоизоляционные материалы (муллит), позволяющие снизить тепловые потери мощности печи;

- конденсаторные батареи, для компенсации реактивной мощности, располагаются на минимально возможное расстояние от ИТП, которое возможно при данном плане расположения, что позволяет снизить токовую нагрузку и потери мощности в питающих токоподводах. Конденсаторы установлены на расстоянии 3 м. от печи, тип конденсатора ЭЭВК-1-0,5 У3,Т3;

- источник питания расположен также на минимально возможном расстоянии (5 метров), для снижения потерь в питающих токоподводах;

- система автоматического управления позволяет поддерживать процесс плавки стали в оптимальном режиме;

- для системы водоохлаждения индуктора предусмотрена водоподготовка, которая позволяет очистить воду от примесей, включая известь. Это позволяет увеличить срок службы индуктора и водоохлаждаемых кабелей, снизить количество накипи на их стенках.

Для энергетически эффективного использования топливноэнергетических ресурсов, во время эксплуатации проектируемой индукционной плавильной установки, необходимо внедрить ряд организационно-технических мероприятий на предприятии [19]:

а) произвести энергетическое обследование оборудования индукционной плавильной установки, после монтажа, чтобы определить не была ли нарушена его технология;

б) назначить лиц, ответственных за энергосбережение в процессе эксплуатации ИТП;

в) мониторинг показателей энергоэффективного использования оборудования индукционной плавильной установки;

г) перспектива установки подобной ИТП, с возможностью питания от имеющегося комплекса оборудования.

д) разработать положение о моральном и материальном стимулировании всех категорий работающих на предприятии за энергоэффективную работу оборудования плавильной установки.