Министерство образования и науки Российской Федерации

Федеральное Государственное Автономное Образовательное Учреждение

Высшего Профессионального Образования

«Уральский федеральный университет имени первого Президента России Б.Н. Ельцина»

Филиал УрФУ в г. Верхняя Салда

КУРСОВАЯ РАБОТА

По дисциплине: «Резание материалов»

Выполнил студент гр.

Проверил к.т.н., доцент,

С.А. Ничкова

Верхняя Салда

2011 Содержание

Задание на курсовую работу………………………………………………..3

Решение задачи №1………………………………………………………….5

Решение задачи №2………………………………………………………….9

Решение задачи №3………………………………………………………….15

Список литературы………………………………………………………….17

Задание на курсовую работу

Задача 1

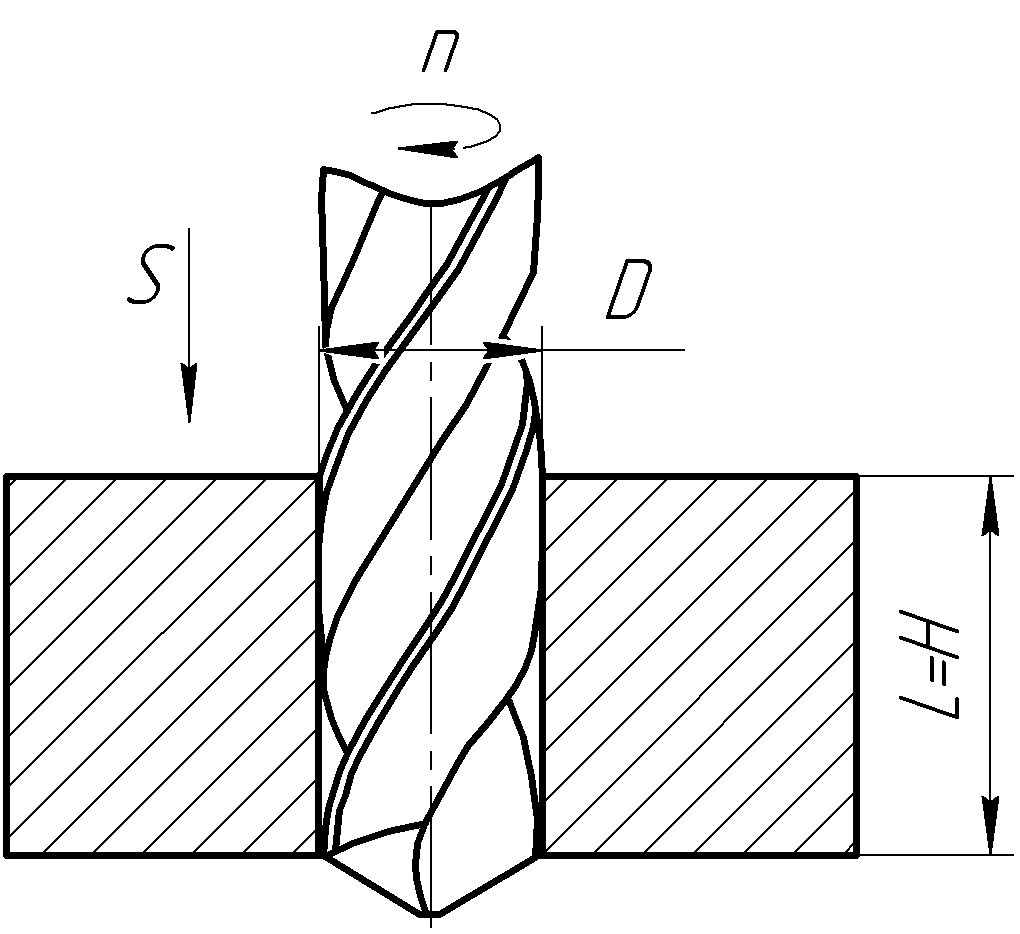

На вертикально-сверлильном станке модели 2Н135 производится сверление отверстия диаметром D и глубиной сверления L в заготовке толщиной H.

Материал заготовки: 20ХГСА, σ=780 МПа;

D=25 мм;

L=H=80 мм.

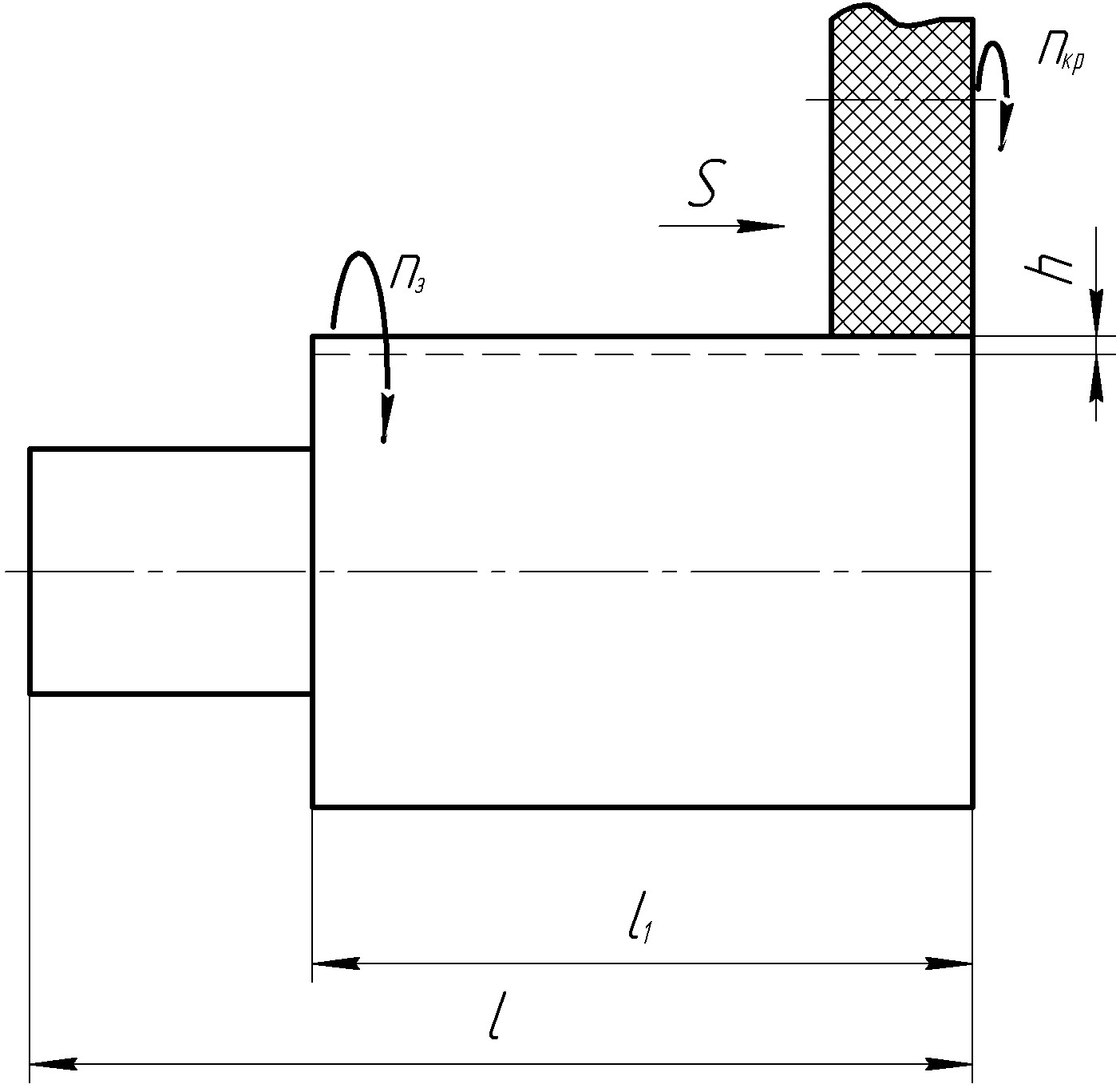

Задача 2

При решении задачи следует проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения по машинному времени и качеству обработки.

Обработать

плоскость A![]() B

заготовки толщиной C.

Припуск на обработку h,

мм. Сопоставить эффективность обработки

при различных процессах: строгании и

фрезеровании. Модели станков: при

фрезеровании – горизонтально-фрезерный

станок модели 6Н82Г, при строгании –

поперечно-строгальный модели 736.

B

заготовки толщиной C.

Припуск на обработку h,

мм. Сопоставить эффективность обработки

при различных процессах: строгании и

фрезеровании. Модели станков: при

фрезеровании – горизонтально-фрезерный

станок модели 6Н82Г, при строгании –

поперечно-строгальный модели 736.

|

Размер заготовки |

Припуск h, мм. |

Шерохова- тость после обработки, мкм. |

Материал заготовки |

σ, МПа | ||

|

A |

B |

C | ||||

|

500 |

210 |

100 |

3,0 |

Rz 20 |

Сталь 35Л |

550 |

Задача 3

На круглошлифовальном станке модели 3М131 шлифуется участок вала диаметром d и длиной l1. Припуск на обработку h, длина вала l. Способ крепления заготовки – в центрах.

|

Обрабатываемый материал |

Шероховатость поверхности, Ra |

d, мм. |

l1, мм |

l, мм. |

h, мм. |

|

Ст. 5 незакаленная |

1,25 |

74 |

182 |

320 |

0,14 |

Решение задачи 1

Последовательность расчета режимов резания при сверлении следующая:

Глубина резания, равная половине диаметра просверливаемого отверстия;

Подача, которая при сверлении без ограничивающих факторов принимается максимально допустимой по прочности сверла [2];

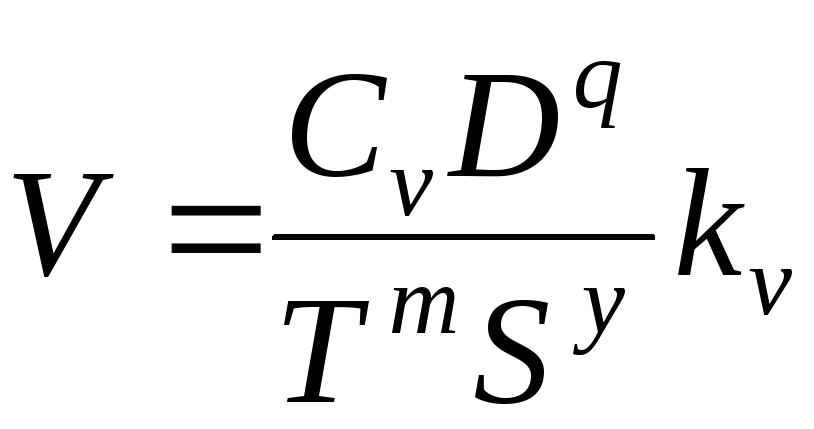

Скорость резания, определяемая по формуле

.

.

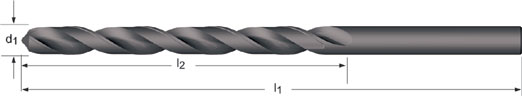

Поскольку требуется изготовить сквозное отверстие в легированной стали 33ХС, то по каталогу в качестве инструмента принимаем спиральное сверло Dormer A110 (рис. 1), параметры которого приведены в таблице 1:

Рис. 1. Сверло Dormer A100

Таблица 1

|

d1 |

l1 |

l2 |

Материал |

Угол при вершине заборного конуса λ |

|

25,00 |

290,00 |

190,00 |

Быстрорежущая сталь |

118˚ |

Итак, глубина резания t, согласно принятой методике, равна 0,5D, то есть t=12,5 мм.

Как мы уже указали, подача выбирается исходя из прочности сверла, однако, по данным [2, стр. 277] для определения подачи таким методом необходимо знать твердость стали по Бриннелю. Для этого воспользуемся данными стандарта DIN 50150 [3], где пределу прочности на растяжение 780 МПа поставлена в соответствие твердость по Бриннелю 245.

Тогда по данным [2] определяем, что подача может находиться в пределах:

![]()

Принимаем подачу по паспорту станка равной S=0,35 мм/об.

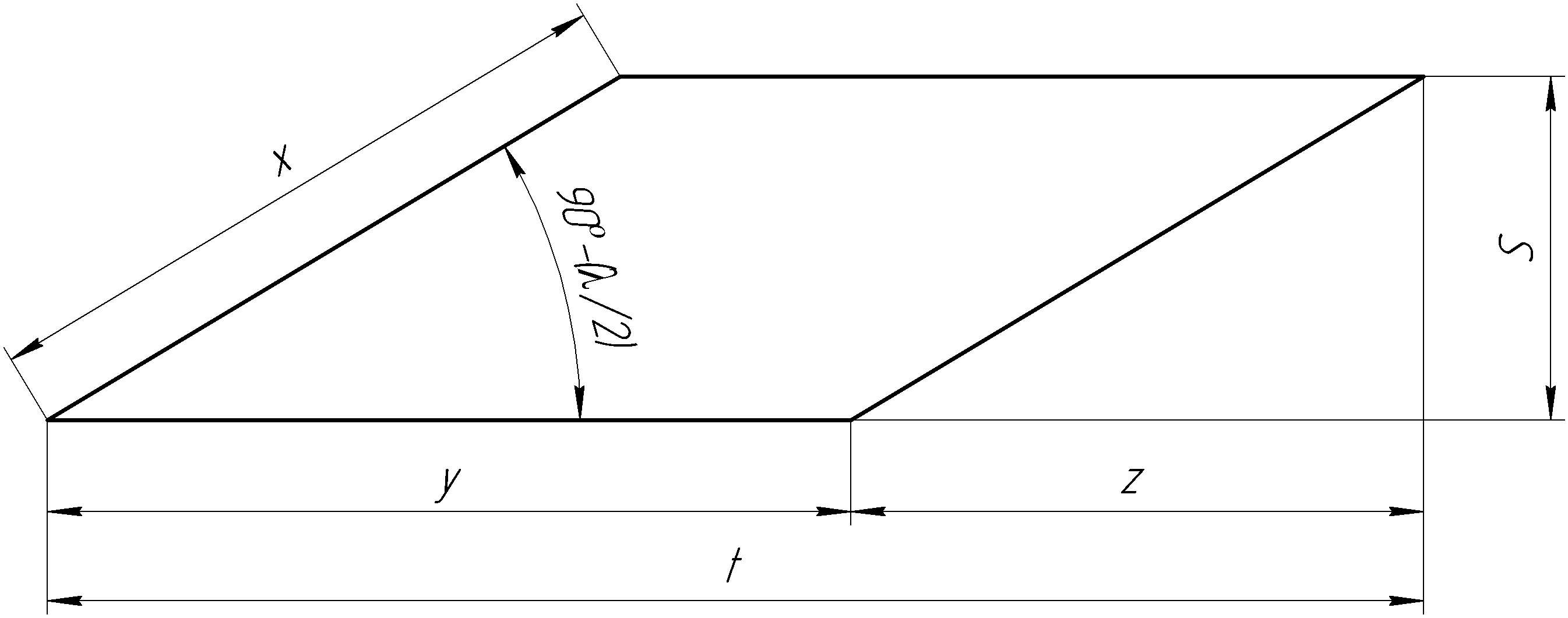

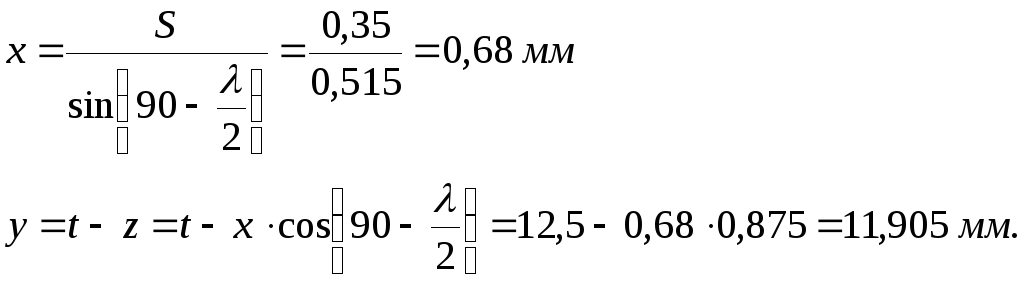

Теперь мы можем определить геометрические параметры срезаемого слоя, изображенного на рис. 2.

Рис. 2. Геометрия срезаемого слоя

Геометрические параметры срезаемого слоя определяем следующим образом:

Определяем скорость

резания при сверлении по формуле

![]() .

.

Показатели в формуле, определенные по данным [2], приведены в таблице 2.

Таблица 2

Коэффициент

![]() и показатели степени в формуле скорости

резания

и показатели степени в формуле скорости

резания

|

|

q |

m |

y |

|

9,8 |

0,4 |

0,20 |

0,5 |

Общий поправочный

коэффициент на скорость резания

![]() определяется по формуле:

определяется по формуле:

![]() ,

,

где

![]() – коэффициент на обрабатываемый

материал;

– коэффициент на обрабатываемый

материал;![]() –

коэффициент на инструментальный

материал;

–

коэффициент на инструментальный

материал;![]() –

коэффициент на глубину резания.

–

коэффициент на глубину резания.

Коэффициент на обрабатываемый материал рассчитывается по формуле:

![]() ,

,

где

![]() – коэффициент, учитывающий группу

стали;

– коэффициент, учитывающий группу

стали;![]() – показатель, учитывающий инструментальный

материал и вид обработки.

– показатель, учитывающий инструментальный

материал и вид обработки.

Для нашего случая:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Скорость резания, таким образом, равна:

![]() м/мин.

м/мин.

Определяем число оборотов шпинделя станка:

![]() об/мин.

об/мин.

По паспорту станка принимаем действительное число оборотов шпинделя n=355 об/мин, соответственно V=27,87 м/мин.

Для проверки

принятых значений параметров режима

резания необходимо рассчитать мощность

резания по формуле

![]() и сравнить с номинальной мощностью

привода главного двигателя станка.

и сравнить с номинальной мощностью

привода главного двигателя станка.

Определим крутящий

момент по формуле:

![]() .

Показатели степени и коэффициенты

приведены в таблице 3.

.

Показатели степени и коэффициенты

приведены в таблице 3.

Таблица 3

Коэффициенты и показатели степени в формуле крутящего момента

|

|

q |

y |

|

|

0,0345 |

2,0 |

0,8 |

1,152 |

Таким образом, крутящий момент равен:

![]()

Мощность резания тогда равна:

![]() ,

,

Номинальная

мощность двигателя привода главного

движения станка 2Н135

![]() кВт.

кВт.

![]()

Следовательно, параметры режима резания выбраны верно.

Рассчитываем требуемое машинное время на обработку по формуле:

![]() ,

,

где L

– длина резания; i

– число переходов; Sмин

– минутная подача, определяемая как

![]() мм/мин.

мм/мин.

![]() мин.

мин.