- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

1.11. Точность механической обработки, виды погрешностей

Точность является важным показателем качества изделий. Повышение точности увеличивает долговечность и надежность эксплуатации изделия, повышает взаимозаменяемость. За последние 100 лет точность механической обработки возросла более чем в 2000 раз.

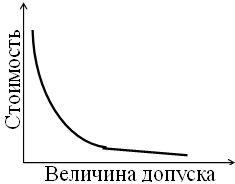

В настоящее время минимальный стандартный допуск на размеры до 3 мм по 01 квалитету составляет 0,3 мкм. (0,01% от размера), на размеры 1250-1600 мм. - 8 мкм. (0,0005%). В то же время повышение точности должно быть экономически оправданным. На рис.37 представлена качественная зависимость (без цифр) стоимости обработки от допуска на размер. Из рисунка следует, что с уменьшением допуска, стоимость обработки возрастает по экспоненте.

Рис. 37 Качественная зависимостьстоимости обработки от допуска на размер

Очевидно, что требования к точности и шероховатости поверхности оказывают существенное влияние на технологический процесс, т.к. выбор методов обработки, расчет режимов резания, припусков на обработку и. т. д. во многом зависят от этих требований.

Точность и погрешность

Точность изделия - это степень соответствия истинного значения геометрического параметра его заданной величине.

Количественным показателем точности (нормой точности) является допуск. Назначение величины допуска называется нормированием точности. Нормированию подлежат допуски размеров, отклонениям формы и расположения поверхностей.

После механической обработки на станках детали имеют определенные геометрические параметры. Контроль этих параметров определяет их действительное значение.

Погрешностью называется численнное отклонение действительного (измеренного) значения параметра от заданного. Заданным значением параметра могут быть предельные и номинальный размеры, а также параметры определяющие номинальную форму и расположение поверхностей ( крутость, прямолинейность, соосность и. т . д.).

Погрешность может быть абсолютной и относительной. Представленное выше определение относится к абсолютной погрешности. Отношение абсолютной погрешности к заданному значению параметра, называется относительной погрешностью. Эта погрешность обычно выражается в процентах. Таким образом, также погрешность является количественным показателем точности. Очевидно, что при изготовлении деталей с большими погрешностями невозможно обеспечить высокую точность. Например, погрешность может быть определена как разность между номинальным и действительным размером. Сравнивая это значение с предельными отклонениями размера, можно дать оценку точности изготовления.

П огрешность

может быть детерминированной (закономерной)

или случайной (статистической) величиной.

Согласно принятой терминологии,

детерминированные погрешности называютсясистематическими.

Систематические

погрешности делят на два вида: постоянные

и переменные.

огрешность

может быть детерминированной (закономерной)

или случайной (статистической) величиной.

Согласно принятой терминологии,

детерминированные погрешности называютсясистематическими.

Систематические

погрешности делят на два вида: постоянные

и переменные.

Постоянными погрешностями называются такие, которые при обработке партии заготовок не изменяются от заготовки к заготовке. К ним можно отнести погрешности, возникающие за счет использования неточных станков, неточного мерного (калиброванного) инструмента (сверла, развертки, метчики), неточность настройки станков на заданный размер.

Переменные – погрешности меняются от заготовки к заготовке при обработке партии. К ним следует отнести погрешности из-за износа режущего инструмента и тепловые деформации системы деталь - инструмент - приспособление - станок (ДИПС или устаревшее, читай наоборот - СПИД).

Случайные погрешности не подчиняются видимой закономерности. Для каждой заготовки из партии они имеют свое значение. Можно предполагать и даже знать причину появления случайной погрешности. Однако, корни этой причины, как правило, находятся в малоисследованной области, что не позволяет придать этой погрешности детерминированный характер. Например, причиной погрешности могут быть колебания механических свойств, связанные с металлургическими факторами и. т. д.

При механической обработке в силу разнообразных причин возникают все виды погрешностей. Поэтому погрешность механической обработки состоит из трех составляющих: постоянной, переменной и случайной.

…………