- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

1.9. Рекомендации по выбору черновых баз

При выборе черновых баз необходимо придерживаться следующих рекомендаций:

1. Для надежного базирования и закрепления, черновая база должна иметь простую форму, ровную поверхность, достаточные размеры и наименьшую шероховатость поверхности. Недопустимо использовать поверхности с остатками прибылей, литниковых систем, со следами разъема опок, штампов,

пресс форм, И. Т. Д.

2. В качестве черновых баз следует выбирать поверхности, которые у готовой детали остаются необработанными. В этом случае будет обеспечена точность взаимного расположения обработанных и необработанных поверхностей, например их параллельность.

У корпусных деталей первой обрабатывается поверхность, которая в дальнейшем будет служить установочной базой, несущей максимальное количество опорных точек. При дальнейшей обработке деталь будет занимать наиболее устойчивое положение. Если деталь обрабатывается кругом, т.е. необработанных поверхностей на ней не остается, то в качестве черновой базы следует выбирать поверхность, имеющую наименьший припуск.

При обработке тел вращения необходимо в качестве черновой базы выбирать поверхность, которая обрабатывается на данном установе. В этом случае биение обрабатываемой поверхности будет меньше, что позволит уменьшить припуск на обработку.

1.10. Выбор чистовых баз. Принцип последовательности выбора баз

При производстве заготовок литьем или обработкой давлением в металле из-за неравномерности нагрева, охлаждения, упрочнения и. т. д. возникают внутренние (остаточные) напряжения. Эти напряжения снимают отжигом или старением заготовок. Полностью снять эти напряжения не удается. Металл заготовки под действием внутренних напряжений находится в статическом равновесии. Удаления слоя металла с поверхности при механической обработке приводит к нарушению этого равновесия и перераспределению внутренних напряжений. При нарушении равновесия под действием напряжений возникают деформации, которые искажают геометрию изделия. Каждый акт снятия припуска с поверхности сопровождается деформациями заготовки. В этой связи поверхности, которые были обработаны в первую очередь и имели правильную геометрическую форму, могут ее потерять. В этих условиях сначала обрабатывают поверхности, с менее точной геометрией, а затем с более точной. Если по технологии поверхность с точной геометрией обрабатывают в первую очередь, то в конце обработки изделия ее обработку следует повторить для получения окончательных размеров.

Принцип совмещения (единства) баз

Суть этого принципа заключается в том, что при обработке деталей партиями на предварительно настроенных станках, когда заданные на чертеже размеры выдерживаются автоматически, в качестве технологических баз следует выбирать поверхности, которые являются одновременно конструкторскими и измерительными базами.

Возможны четыре варианта решения возникшей проблемы.

1. Настроить некоторым образом станок (станки) на операционные размеры, допустим, на середину допуска размеров и согласиться с тем, что часть деталей после изготовления всей партии уйдет в брак за счет рассеяния размеров. Есть методы, которые позволяют оценить величину брака. Как правило, процент брака оказывается небольшим.

2. Ввести операционный контроль и производить поднастройку станков в процессе обработки.

3. Ужесточить допуск на размер (в). Для этого есть методы расчета.

4. Использовать принцип совмещения баз.

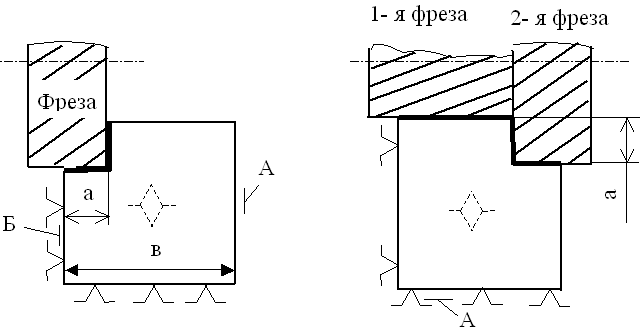

Рассмотрим последний способ решения проблемы. Определим поверхность (Б) как измерительную базу, т.к. от этой поверхности задан размер (а). Совместим эту поверхность с технологической направляющей базой. Операционный эскиз обработки показан на рис. 35, а. Тогда настройка на размер (а) уже не будет зависеть от размера (в) и допуск этот размер может быть любым.

Рис. 35 Совмещение измерительной базы с технологическими а – направляющей; б – настроечной

Другим вариантом решения является совмещение измерительной базы с технологической настроечной. В этом случае обработка может быть выполнена за один рабочий ход комплектом фрез, диаметр которых подобран так, чтобы выдерживался размер (а) в пределах заданного допуска (рис. 35,6).

Принцип постоянства баз

При механической обработке заготовок, особенно сложной конфигурации, возникает необходимость менять их положение. Если при установке в новом положении меняются базы, то возникают отклонения от перпендикулярности, параллельности, соосности и другие погрешности между ранее обработанными и вновь обрабатываемыми поверхностями. Каждая новая смена баз увеличивает эти погрешности. В пределах одной операции, когда обработка ведется с одного установа, они минимальны.

Т аким

образом суть принципа постоянства баз,

можно сформулировать так.При

механической обработке изделий для

повышения точности расположения

поверхностей, число баз на всех операциях

должно быть минимальным, и если это,

возможно, следует использовать одну и

ту же базу, меняя только черновую. В

пределах одной операции необходимо

стремиться вести обработку с одного

установа.

аким

образом суть принципа постоянства баз,

можно сформулировать так.При

механической обработке изделий для

повышения точности расположения

поверхностей, число баз на всех операциях

должно быть минимальным, и если это,

возможно, следует использовать одну и

ту же базу, меняя только черновую. В

пределах одной операции необходимо

стремиться вести обработку с одного

установа.