- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H.

Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му (//) выполнению неск-их переходов. Агр. станки создаются на базе стандартных (униф-х) узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод , рабочую подачу и уск-ый отвод инстр-та. Различают СГ самодвиж-ся (подача произ-ся при помощи гидро- или пневмопривода) и электромех-кие головки (подача произ-ся от винта).

Гидравл-ие самодв-ся головки с гидроприводом в одном блоке с головкой (самодейст-е) и несамодейс-е- с отдельным приводом. Силовые головки могут быть одно- и многошпин-ые. АС с самодв-ся силовыми головками :

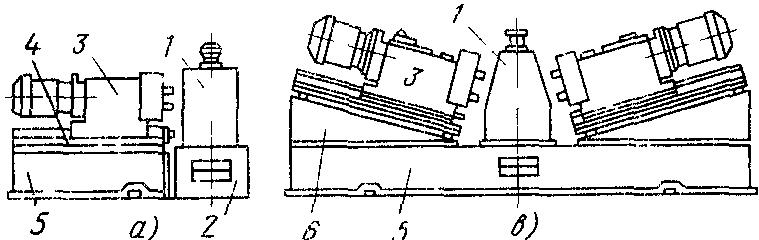

а) односторонний с гориз-ной головкой (рис 5.3.1): 1- присп-ние, 2- основание, 3- самодвиж силовая головка, 4- салазки, 5- основание, 6- угловая подставка;

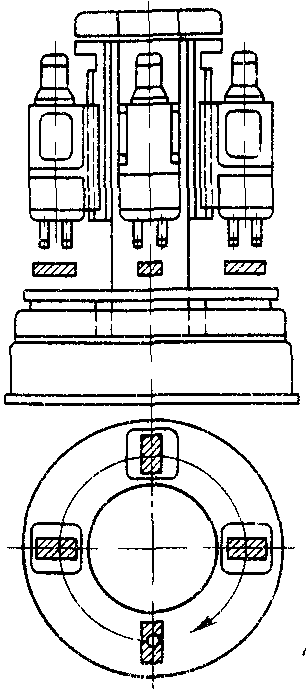

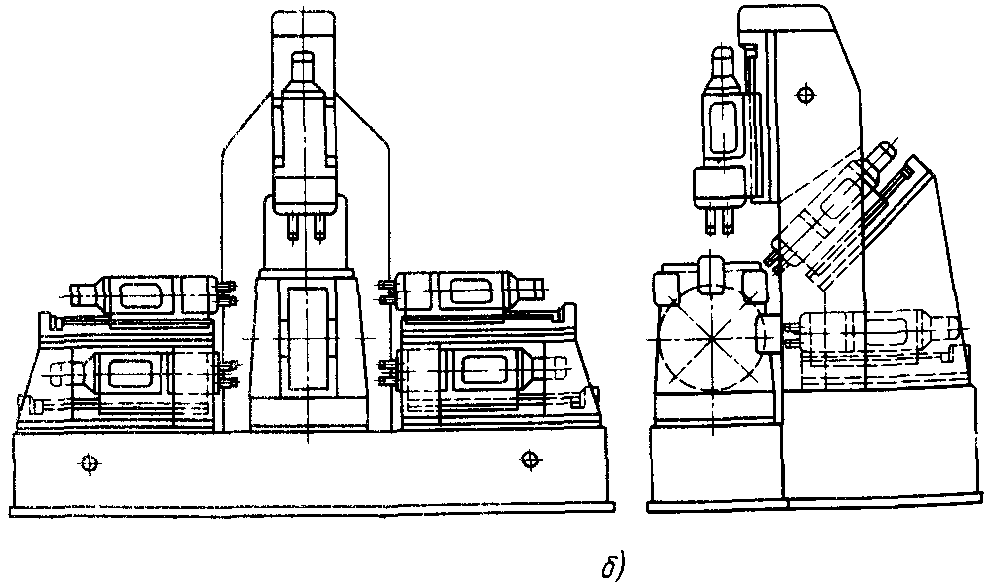

б) 3-х сторонний с гориз-ой головкой (рис 5.3.2);

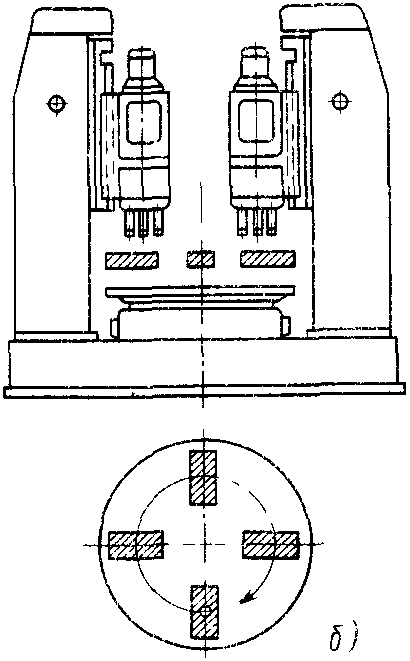

в) двухсторонний с наклонными головками (рис 5.3.3).

АС с силовыми столами:

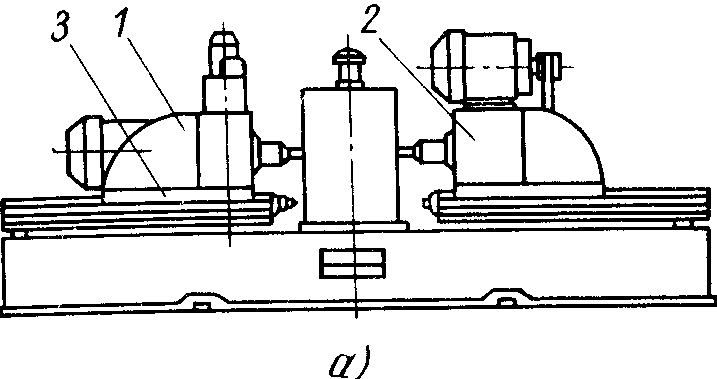

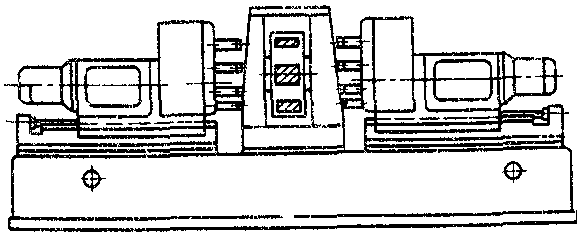

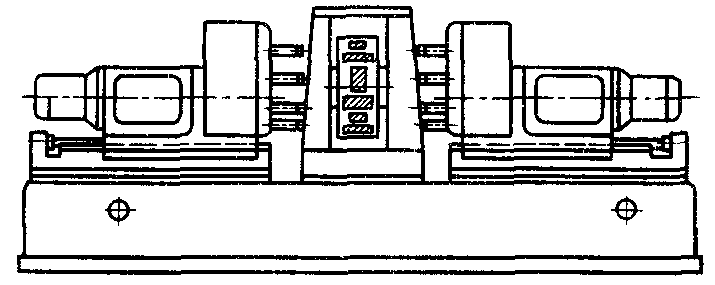

а) двухсторонний (рис 5.3.4): 1-несамодв-ся силовая одношп-ая головка, 2-несамодв-я сверл-ая головка, 3-силовой стол;

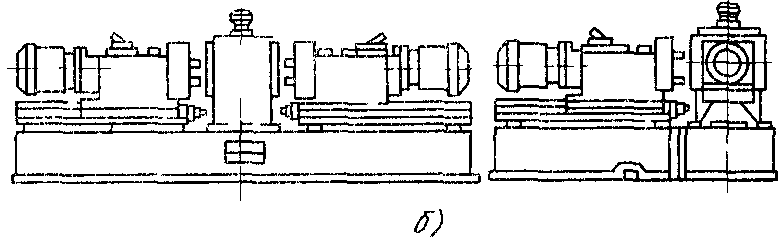

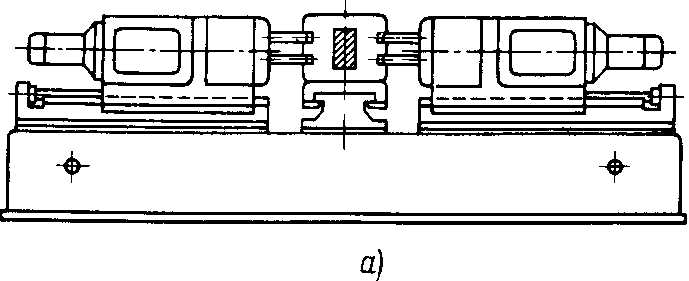

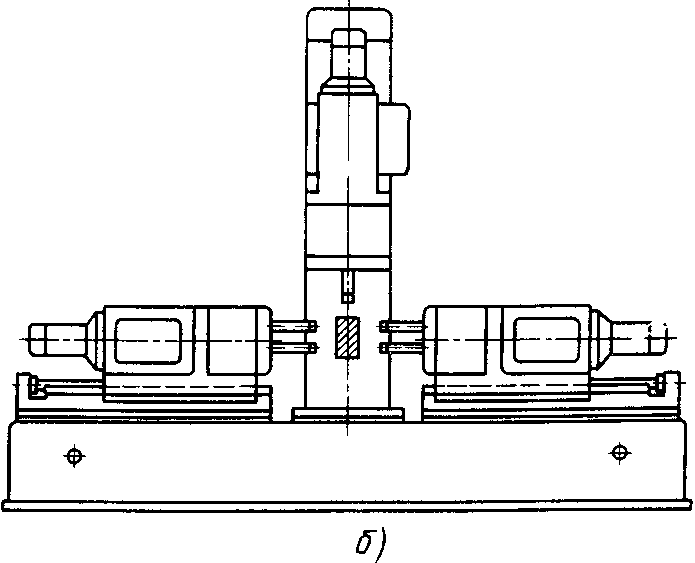

Рис. 2. Агрегатные станки с силовыми столами: а -двусторонний; б — односторонний; / - несамодвижущаяся силовая одно-шпиндельная головка, 2 — несамодвижущаяся сверлильная головка; 3 — силовой стол, 4 — основание; 5 — силовой стол с рабочим приспособлением; 6 — несамодвижущаяся силовая головка с многошпиндельной насадкой

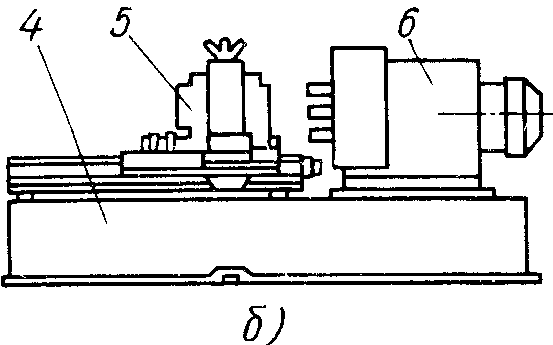

б) односторонний (рис 5.3.5): 4-основание, 5-силовой стол с рабочим присп-ем, 6-несамодв-ся силовая головка с многоинст наладкой.

В серийном произ-ве примен-ют переналаж-е АС для однотипных деталей. В процессе наладки станка на новую деталь меняют зажимное присп-ие, инстр-т, выбирабт режимы резания, изменяют положение силовых головок и т. д.

Высокая переналаж-ть обесп-ся за счёт: - возм-ти переуст-ки агр головок за счёт констр-ии корпусных деталей; - за счёт сменных передач, за счёт которых регул-ся обороты; - изменение режимов обр-ки за счёт дросселирования гидросис-мы; - изменение рабочих ходов за счёт сменных положений конечников и копиров; - сменных многошп-х насадок; - сменных агрегатных узлов.

……………..

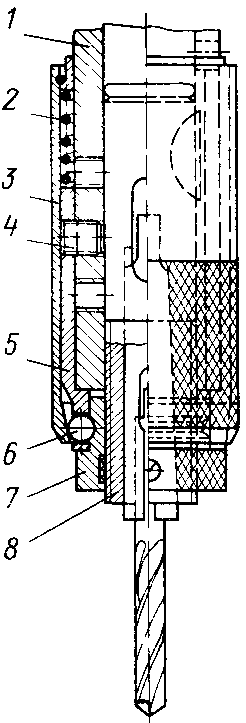

Требуемый вылет инструмента от торца головки (насадки) обеспечивают соответствующим удлинением шпинделей, чю способствует унификации вспомога-тельного инструмента. Смену инструмента упрощает быстросменный патрон, закрепляемый на стандартном шпинделе головки (рис. 4);

Рис. 4. Быстросменный пагрон: / — шпиндель; 2 —пружина; 3 — обойма, 4 — крепежный винт; 5 — втулка; 6 — шарик, 7 — гайка с V-образной канавкой; 8 — регулируемая втулка (удлинитель)

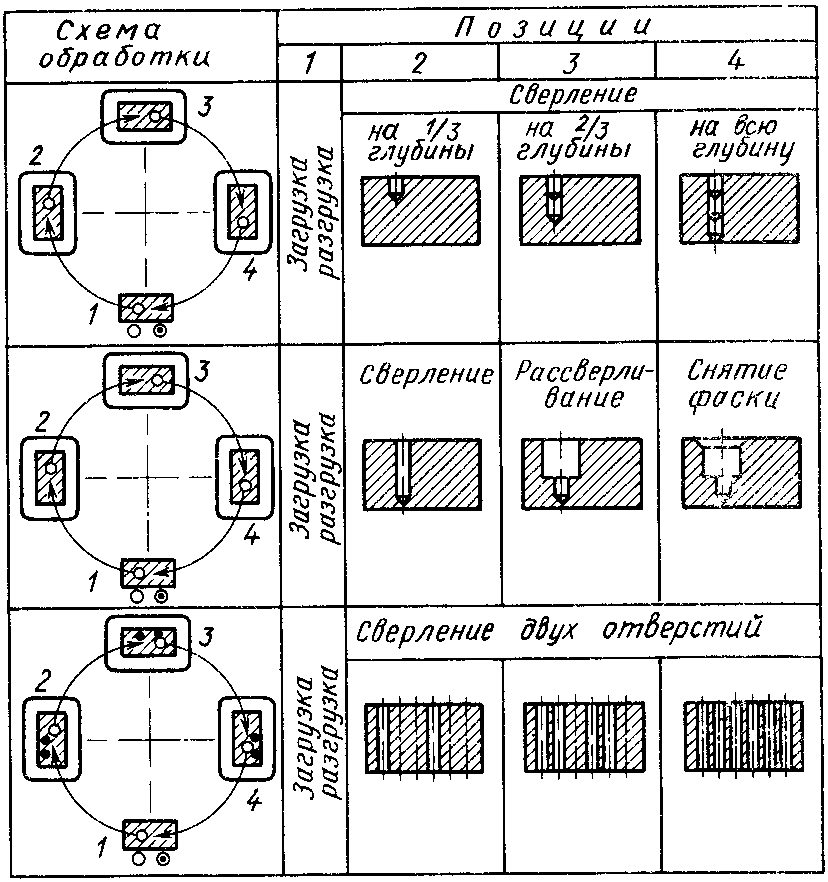

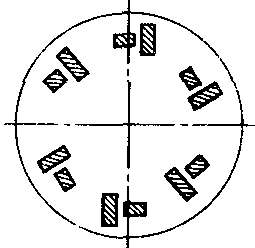

при этом обычную гайку на регулируемой втулке заменяют специальной с V-образной канавкой, в которую западают шарики, удерживающие втулку от выпадания. Компоновка агрегатных станков зависит от габаритов обрабатываемой детали, выполняемых операций, требуемой производительности и технико-экономических показателей. Наибольшая эффективность достигается при максимальной концентрации операций, т. е. при выполнении за один установ заготовки наибольшего числа переходов при многошпиндельной и многосторонней обработке. Для сокращения машинного времени, улучшения отвода стружки или упрощения конструкции инструмента обработку одной поверхности нередко разделяют на несколько переходов, выполняемых на разных позициях, а иногда — из-за невозможности пространственного размещения инструментов — в одной позиции, например, при малом межцентровом расстоянии (рис. 5).

Рис. 5. Примеры разделения технологических переходов, выполняемых на разных позициях

Для упрощения агрегатных станков, взамен многосторонней обработки за один установ заготовки осуществляют ее переустановку без перемещения в процессе обработки(рис. 6) или с периодическим перемещением (рис. 7).

![]()

![]()

Рис. 7. Схема агрегатного станка с поворотным столом и переустановкой заготовок (перекладыванием): 1 и 2 — заготовки

![]()

![]()

Рис. 8. Агрегатные станки для односторонней обработки заготовки: а — с горизонтальной головкой; б — с вертикальной головкой

Переустановка заготовок упрощает компоновку станков, но усложняет обслуживание, увеличивает вспомогательное время и затрудняет автоматизацию загрузки. Обработку громоздких корпусных деталей при относительно невысоких требованиях к производительности (5 — 10 шт/ч) осуществляют с одной или нескольких сторон на агрегатных станках без перемещения стола (рис. 8 и 9). Для заготовок меньших габаритов возможна последовательная многосторонняя обработка с переустановкой, как это показано на рис. 6.

Рис. 9. Агрегатные станки для трехсторонней обработки: а —с тремя горизонтальными головками, б ~ с двумя горизонтальными и одной вертикальной головками

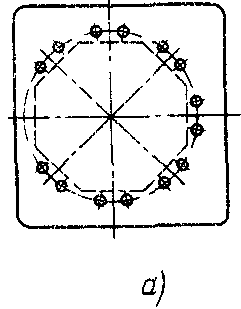

Рис 11. Агрегатные станки с круговым горизонтальным перемещением заготовок: а — с несколькими горизонтальными головками на центральной колонне; б —с несколькими вертикальными головками по периферии

Рис. 12. Горизонтальный агрегатный станок с круговым перемещением заготовок

Рис. 13. Агрегат станки барабанного типа: а — для вусторонней обработки горизонтальными головками , б — дт!я трехсторонней обработ ки горизонта тьными, наклонной и вертикальной i оловками

Рис. 14. Агрегатный станок барабанною типа с переустановкой заютовок

На агрегатных станках с поворотным столом (барабаном) обработку проводят с периодическим перемещением заготовок после каждого рабочего цикла, что при наличии -иолнительных зажимных приспособлений позволяет снять обработанную деталь и установить заготовку за период машинного времени, т. е. частично исключить вспомогательное время из штучного.

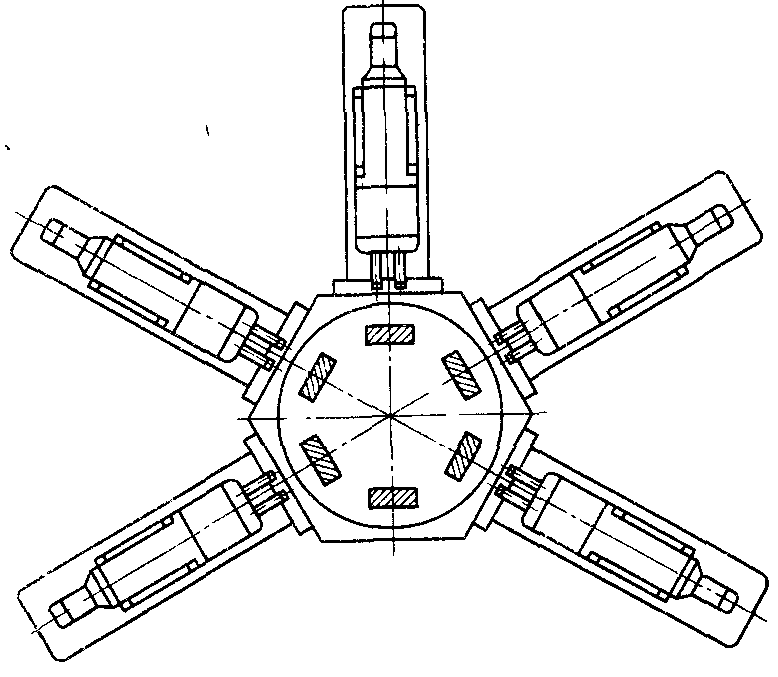

Компоновка агрегатных станков этого вида показана на рис. 10—13, а с переустановкой — на рис. 14. В середине стола станка (рис. 12) возможна установка дополнительной головки. Агрегатные станки с непрерывным круговым перемещением заготовок в процессе обработки (роторные станки) предусматривают полное совмещение вспомогательного времени с машинным, так как исключается вспомогательное время на пуск станка после каждого рабочею цикла (рис. 15). Стол с заготовками и центральная колонна, несущая силовые головки, непрерывно вращаются, а каждый рабочий шпиндель имеет главное движение (вращение) и движение подачи. При повороте стола на угол 15 — 30° вращение инструментов прекращается, с тем чтобы можно было снять и установить заготовку. Число одновременно обрабатываемых заготовок равно числу головок.

Агрегатные станки работают, как правило, в полуавтоматическом режиме, оставляя на долю оператора загрузочно-разгрузочную операцию и управление рабочим циклом, что при рациональном расположении оборудования допускает многостаночное обслуживание. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

Типовыe компоновки и назначение агрегатных станков (АО.особенности компоновок переналаживаемых А Г.

Агрегатные это станки специального назначения, созданные на базе независимых унифицированных узлов (агрегатов). Агрегатные станки компонуются из стандартизованных агрегатных узлов самостоятельного функционального действия и специальных узлов путем объединения их в единый рабочий комплекс при помощи общей системы управления и контроля. Основными агрегатными узлами являются: корпусные базовые детали (станины средние и боковые, стойки), узлы главного движения и подачи (силовые столы и головки, фрезерные, расточные, сверлильные бабки и др.), устройства для перемещения обрабатываемых деталей (делительные столы, транспортеры автоматических линий). Специальные узлы разрабатываются применительно к каждому станку. К ним относятся зажимные приспособления с кондукторными плитами, многошпиндельные коробки, электро- и гидрооборудование, инструментальная оснастка.

Компоновки агрегатных станков

|

Условие изображ ение |

Услов эбозна1 |

Тип станка |

|

|

Г1С |

Горизонтальный односторнннй со стационарным приспособлением |

|

|

Г3С |

Горизонтальный трехсторонний со стационарным приспособлением |

|

|

Г2С |

Горизонтальный двусторонний со стационарным приспособлением |

|

|

Г1Б |

Горизонтальный односторонний с поворотным делительным барабаном |

|

|

Г2Б |

Горизонтальный двусторонний с поворотным делительным барабаном |

|

|

ГЗП |

Горизонтальный трехсторонний с поворотным делительным столом |

|

|

В1П |

вертикальный одностоечный с поворотным делительным столом |

|

|

В1Г 2П |

Вертикальный одностоечный с двумя горизонтальными приставками и поворотным делительным столом |

|

|

В1П |

Вертикальный одностоечный с поворотным делительным столом и одной горизонтальной приставкой

|

|

|

В1Г 2С |

Вертикальный одностоечный с двумя горизонтальными приставками и стационарным приспособлением |

|

|

В2П |

Вертикальный двухстоечный с поворотным делительным столом |

Назначение агрегатных станков: Агрегатные станки предназначены для высокопроизводительной многоинструментной обработки деталей. На них выполняются сверление, зенкерованис, развертывание, снятие фасок, цекование, растачивание отверстий и выточек, обтачивание концов стержней, цапф, наружных фасок, нарезание или накатывание резьб, обкатывание поверхностей, фрезерование плоских поверхностей, пазов, лысок и дрВозможностн агрегатных станков обусловлены их компоновкой Агрегатные станки в основном используются в крупносерийномимассовом производстве. Наибольший экономический эффект достигается при обработке на агрегатных станках относительно крупных и сложных дсталсй, которые требуют выполнения большого количества переходов. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

Особенности компановки ПАС

В процессе наладки станка на обработку новой детали меняют зажимные приспособления и инструмент, выбирают режимы резания, перемещают или изменяют положение силовых головок, заменяют шпиндельтто головку и др. На малых агрегатных станках пинольные силовые головки на кронштейнах можно перемещать по кольцевым пазам круглой станины, поворачивать вокрчт вертикальной оси и фиксировать в требуемом положении.