- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

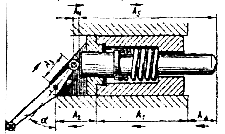

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

Размерный анализ – это один из этапов проектирования технологии мех. обработки, заключающийся в расчетах на точность, в результате которого устанавливается обоснованная величина операционных размеров по номиналу, а так же их допуски и предельные отклонения. В основе лежит теория размерных цепей, теория базирования и теория графов.

Основные этапы:

1)Разработка тех. процесса и его представление в виде эскизов обработки с указанием технологических баз и тех. размеров.

2)Построение на основе данных эскизов обработки, размерной схемы тех. процесса, которая в условной форме отражает заданные конструктором размеры обработки, припуски на обработку, технологические размеры, последовательность обработки поверхностей.

3)Выявление с помощью размерной схемы технологических размерных цепей. При этом тех. размерная цепь – это цепь, выражающая связь м/у тех. размерами и либо припуском на обработку, либо конструкторским размером. 4)Расчет тех. размерных цепей и определение размеров (номинал, допуск, предельные отклонения).

5)При необходимости корректировка принятого варианта тех. процесса. Внесение изменений и соответствующие перерасчеты.

…………………………………………………..

А∆=∑Аs-∑Аq; Т∆=∑Ti; ВО∆=∑ВОs-∑НОq;

НО∆=∑НОs-∑ВОq. А∆=А3+А4-А2-А1-А5.

Для построения тех. размерных цепей используют граф. Граф м.б. как замкнутым, так и в виде дерева. Начинается построение с исходного дерева – это граф конструкторских размеров и припусков.

Правило: нужно задать направление отсчета. Z11=З1-L1.

Пример:

Составляем уравнения:

К1=L4+L5→(3) L4;

K2=L5→(1) L5;

K3=L5-L6→(2) L6;

S1=L2-L3→(5) L2; S2=L2-L1-L3+L4→(6) L1;

S3=L3-L4-L5→(4) L3.

……………..

Принципы составления размерной схемы, графа ратмерных связей и особенности расчёта технологических размерных цепей (показать на примере). 1ст

Размерной цепью называется совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи.

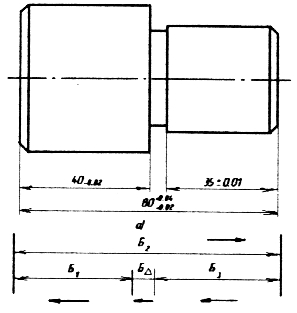

Рис.1

В зависимости от поставленных задач различают размерные цепи конструкторские, технологические и измерительные.

а)Расчетом конструкторской размерной цепи ставится задача обеспечения необходимой точности при конструировании изделий,

б)технологической —при изготовлении деталей и сборке изделий

в)измерительной — обеспечение нужной точности при измерении различных величин, характеризующих точность деталей и сборочных единиц. Конструкторские размерные цепи делятся на подетальные и сборочные.

Рис.2

Размерная цепь, определяющая относительное положение и точность поверхностей у одной детали, называется подетальной. Размерная цепь в сборочном чертеже, размеры которой принадлежат разным деталям, называется сборочной (рис.2). Эти цепи включают в себя не более чем по одному размеру каждой из участвующих в ней деталей и, кроме того, имеют собственное звено (чаше всего в виде зазора или натяга), называемое замыкающим звеном размерной цепи.

Размеры цепи называются звеньями, для удобства расчетов они выносятся из чертежа и изображаются графически так. как это показано на рис. I. б и рис. 2, б. Размеры в рабочем чертеже детали не должны составлять замкнутую цепочку, поэтому на рис. 1, а размер выточки у детали не показан. Но в графическом изображении цепочка размеров показывается замкнутым контуром и размер выточки показан для расчета (см. рис, 1, б).

В Цепи различают два вида звеньев: составляющие- получаются непосредственно при изготовлении детали, и замыкающие- получаются последними при изготовлении детали (в по детальной цепи) или при сборке сборочной единицы машины (в сборочной цепи) и величины которых зависят от величины всех остальных звеньев

Все составляющие звенья обозначаются какой-либо одной прописной буквой русского алфавита с номером по порядку Порядковые номера звеньев обычно ставят от замыкающего звена по ходу часовой стрелки. Замыкающее звено имеет вместо порядкового номера знак Δ

На рис. 2 замыкающим звеном будет размер БД |он получается при обработке последним) , [величивающим звеном будет Б}. а уменьшающими Ьеньями будут Bi и Б}.

|1о расположению звеньев цепи подразделяются на линейные (звенья параллельны): плоские (звенья расположены в одной или нескольких параллельных плоскостях), пространственные- (размеры -расположены в непараллельных плоскостях) Кроме линейных размерных цепей имеют место еще угловые, все |звенья которых являются угловыми величинами.

Рис. 3

Наибольшее распространение имеют плоские линейные размерные, цепи. Расчет Пространственных размерных цепей усложняется пгсм, что при не параллельности звеньев их значения придется проектировать на направление замыкающего звена. На рнс.З [видно, что проекция звена Аз, расположенного к направлению замыкающего звена под углом а, эавна А3 xcos a Основное свойство размерной цепи — это замкнутость размерного контура и влияние на любое звено цепи отклонений по другим звеньям.

Рассмотрим это свойство на примере размерной цепи, изображенной на рис 1.

1. Номинальное значение замыкающего звена цепи равно разности между суммой нэминальных значений увеличивающих звеньев и суммой номинальных значений уменьшающих звеньев, т. е

Ба=*г - (Бг+БО =80<40+35)=5мм;

2. Верхнее отклонение Дв бд замыкающего звена равно разности между суммой верхних отклонений увеличивающих звеньев и суммой нижнихотклонений Ди уменьшающих звеньев:

Дв Бд=Дв Е2-(Дн Б1+Дн ез)= +0,04-[-0,02-К-0,01)]=0,07мм;

3. Нижнее отклонение Д„ замыкающего звена равно разности между- суммой нижних отклонений увеличивающих звеньев и суммой верхних отклонений уменьшающих звеньев:

Дн бд = Дн б: —(Дв ы +abej)= -0.02-{(Ж).01)=-0,ОЗмм;

4. Допуск замыкающего звена Ты равна сумме допусков всех составляющих звеньев-

Ты=ТВ1+ТЕ:+ТБэ=0,02+0.02-Ю:06=0,1мм; т е. замыкающее звено воспринимает все погрешности составляющих звеньев и, следовательно, за замыкающее звено должен приниматься менее ответственный размер. Сопоставим полученную сумму допусков с допуском замыкающего звена Бл , у которого номинальное значение5мм:

Дв н= -Ю,07мм: днбд= -0,03мм; Т^^ОДмм;

Расчет размерных цепей сводится к решению одной из двух задач, называемых ; прямой и обратной. По прямой задаче на основе заданных требований к величине замыкающего звена рассчитывают все данные составляющих звеньев (отклонения, допуски). При обратной задаче рассчитывают предельные отклонения и допуск на замыкающее звено по заданным отклонениям и допускам на все составляющие звенья. Предусматривает два метода расчета размерных цепей: а)полной взаимозаменяемости, основанный на расчете на максимум — минимум б)вероятностный и пять методов достижения точности замыкающего звена, осуществляемых: 1)полной взаимозаменяемостью, 2)неполной взаимозаменяемостью, 3 (групповой взаимозаменяемостью, регулированием )пригон1сой