- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

Размерной цепью называется замкнутая цепь размеров (звеньев размерной цепи), связывающих ряд поверхностей деталей в машине или механизме. Размерные цепи, определяющие взаимное расположение поверхностей, принадлежащих разным деталям в машине, и требующих ограничения погрешности их взаимного расположения при конструировании машин или их сборке, называют сборочными РЦ.

Вероятностный расчет позволяет расширить допуски при изготовлении деталей с определенной вероятностью риска выхода параметров исходного звена за допустимые пределы, что при сборке м.б. исправлено повторной сборкой изделия.

При вероятностном способе расчета формула определения поля рассеивания значений замыкающего звена имеет вид: (1)

Расчет размерных цепей теоретически вероятностным методом основан на теории вероятностей.

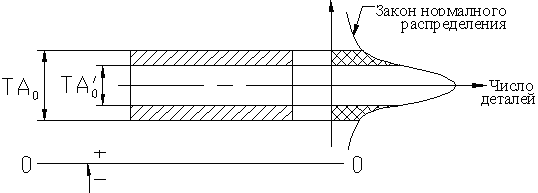

В условиях единичного и массового производства при оптимально настроенном оборудовании размеры изготавливаемых деталей (рассеяние их размеров) подчиняются закону нормального распределения.

Отклонение

размеров в основном группируются около

середины поля допуска, а вероятность

изготовления размеров деталей с

предельными (верхним

![]() и нижним

и нижним![]() )

отклонениями весьма мала.

)

отклонениями весьма мала.

Замыкающее звено размерной цепи принимаем за случайную величину, являющуюся суммой независимых случайных переменных, т.е. суммой независимых составляющих звеньев цепи.

![]() ……………(1)

……………(1)

Предположим, что границы вероятностного распределения составляющих и замыкающего звеньев совпадают с границами допусков, то при вероятности 0,27% риска можно принять

![]() или

или

![]() ,

,

соответственно

![]() (

При этом у 0,27% деталей размеры замыкающего

звена будут выходить за пределы поля

допуска).

(

При этом у 0,27% деталей размеры замыкающего

звена будут выходить за пределы поля

допуска).

Подставляя

![]() и

и![]() в

уравнение (1) получаем

в

уравнение (1) получаем

![]() ……………(2)

……………(2)

При других законах распределения (равной вероятности, закона треугольника) вводятся коэффициенты.

![]()

k0, kj – коэффициенты характеризующие отличие распределения погрешностей у составляющих и замыкающего звеньев от распределения по закону Гаусса.

При вероятностном расчете отклонения ES(A0) и EJ(A0) замыкающего звена определяют по формулам

![]()

![]()

Решение прямой задачи (проектный расчет) теоретико-вероятностным методом. Эта задача решается аналогично методике, изображенной для прямой задачи по методу max-min.

Способ равных допусков

![]()

![]()

Способ допусков одного квалитета

![]()

Применение теоретико-вероятностного метода расчета расчетных цепей по сравнению с методом max-min позволяет:

При решении обратной задачи, по известным допускам составляющих определить более узкий допускзамыкающего звена.

При решении прямой задачи, по заданному допуску замыкающего звена назначить более грубые, т.е.технологически выполняемые допуски составляющих звеньев.

Например:

n=4; TA0=8мкм

![]()

![]()

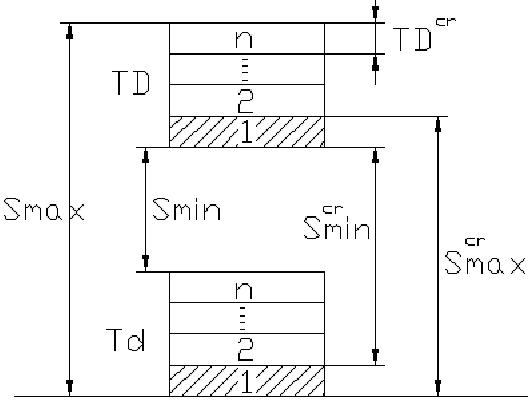

Метод групповой взаимозаменяемости

Селективная сборка

Сущность – изготовление деталей со сравнительно широкими технологическими, выполнимыми допусками, сортировке деталей на равное число групп с более узкими групповыми допусками и сборке их (после комплектовании) по одноименным группам.

Применяют когда средняя точность размеров цепи очень высокая и экономически неприемлема.

Преимущества:

Позволяет обрабатывать детали с более широкими допусками, при обеспечении необходимой точности. (в n раз повышается точность сборки без уменьшения TD на изготовления).

Недостатки:

Усложняется контроль (требуется большой штат контролеров, измерительно-сортировочное оборудование), повышается трудоемкость сборки, увеличение незавершенного производства, т.к. разное число деталей в группах.

Применяется в массовом и крупносерийном производстве, когда затраты на сортировку, сборку окупаются высоким качеством. При производстве подшипников качения и сборке ответственных резьбовых соединений селективная сборка единственная экономически целесообразная.

При селективной сборке Nmax и Smin уменьшают, а Smax и Nmin увеличивают, прибли-жаясь с увеличением числа групп сортировки к Nm и Sm дляданной посадки, что делает соединения более долго-вечными.

Для установления числа групп n сортировки деталей необходимо знать тре-буемые предельные значения групповых SN, которые находятся из условия обеспечения долговечности соединения, либо допускаемое значениегруппового допуска, определяемого экономической точностью сборки и сортировки. TD=Td

Групповой N и S остаются постоянными при переходе от одной группы к другой.

При сборке деталей для повышения долговечности подвижных соединений необходимо создавать наименьший допускаемый зазор, для повышения работоспособности соединений с натягом – наибольший допускаемый натяг.

Число n подсчитывается по следующим формулам (для подвижных посадок):

![]()

При

заданном

![]()

![]()

![]()

При TD>Td групповой S, N при переходе от одной группы к другой не остается постоянным, следовательно, однородность соединений не обеспечивается, поэтому селекционную сборку целесообразно применять при TD=Td.

При большом числе групп сортировки групповой допуск незначительно отличается от допуска групп при меньшем числе групп, но при этом усложняется организующий контроль и сложность сборки значительно возрастает.

![]()

Лишь

в подшипниковой промышленности при

сортировке тел качения

![]() .

.