- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

Расчет размерных цепей

Расчет размерных цепей – нахождение неизвестных параметров звеньев размерной цепи.

С помощью теории размерных цепей решают две основные задачи:

Прямую

Обратную

Прямая задача – в большинстве случаев решается при конструировании.

Проектный расчет – известны параметры замыкающего звена, необходимо найти параметры составляющих звеньев.

Обратная задача – преимущественно решается при разработке технологических процессов изготовления и сборки изделий.

Поверочный расчет – известны параметры составляющих звеньев, необходимо найти параметры замыкающего звена.

Размерные цепи решаются методом, обеспечивающими полную и неполную взаимозаменяемость.

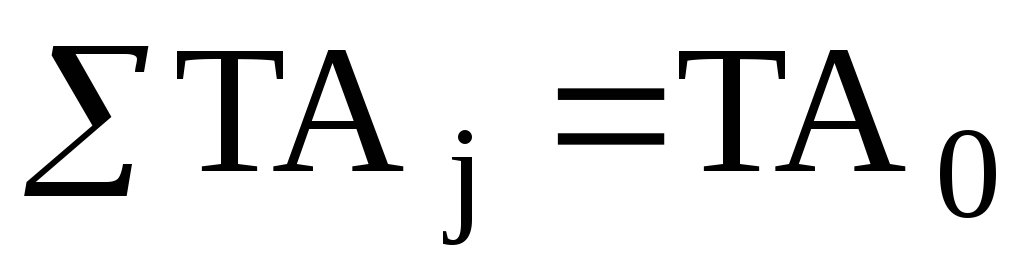

Расчет размерных цепей методом max-min, обеспечивающим полную взаимозаменяемость.

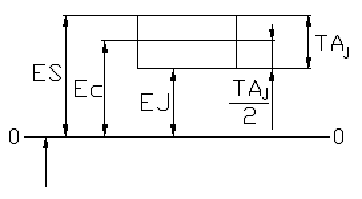

В дальнейшем используемые обозначения:

Aj (j = 1, 2, …, m-1) – номинальный размер произвольного звена размерной цепи.

А0 – номинальный размер замыкающего звена размерной цепи.

TAj, TA0 – допуски описанных выше размеров.

Ajmax, Ajmin, Ajc – предельные и среднии размеры звеньев цепи.

ES(Aj), EJ(Aj), Ec(Aj) – предельные и среднее отклонение размеров размерной цепи.

m – полное число звеньев размерной цепи.

n – число увеличивающих звеньев.

p – число уменьшающих звеньев.

n + p = m – 1 – замыкающее звено.

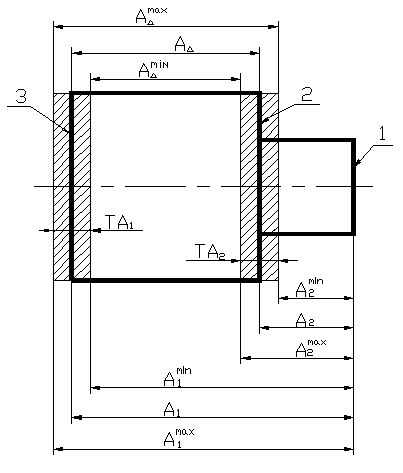

Сначала обрабатывают базовую плоскость 1, затем по настройке от этой базы – плоскость 2 по размеру A2 и плоскость 3 по размеру A1.

![]()

Поверочный расчет

Решение задач производится по формулам:

![]()

![]()

![]()

![]() ;

; ![]()

![]()

![]()

![]()

Самым грубым размером в размерной цепи является замыкающий размер (т.к. его допуск равен сумме допусков составляющих звеньев). Поэтому, если к какому-либо размеру предъявляются высокие требования по точности, то нужно составить такую последовательность обработки, чтобы этот размер не был замыкающим, а был составляющим.

2. При конструировании необходимо соблюдать правило наикратчайшей размерной цепи, т.е. число звеньев в размерной цепи должно быть минимальным.

Проектный расчет

Заключается в распределении допуска замыкающего размера между составляющими.

В рамках метода max-min этот расчет осуществляется двумя способами.

Способ равных допусков.

Применяется, когда составляющие размеры близки по величине или принадлежат одному интервалу диаметров в таблице допусков.

![]()

![]()

![]()

Способ допусков одного квалитета (равноточных допусков).

Все составляющие звенья изготавливают по одному квалитету точности. Требуемый квалитет определяется следующим образом.

Допуск составляющего размера

![]()

![]()

D – среднегеометрический размер для интервала

![]()

по условию

![]()

![]()

![]()

T – в мкм. D – в мм.

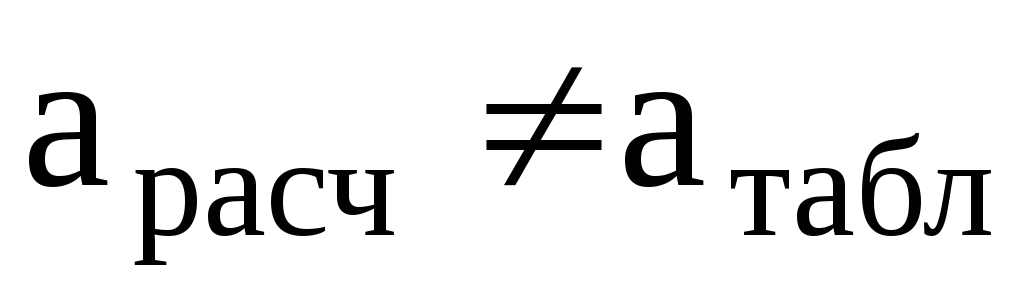

По арасч определяем квалитет (арасч ~ aтабл).

По этому квалитету назначаем допуски на составляющие размеры

![]() ,

, ![]() ,

,![]()

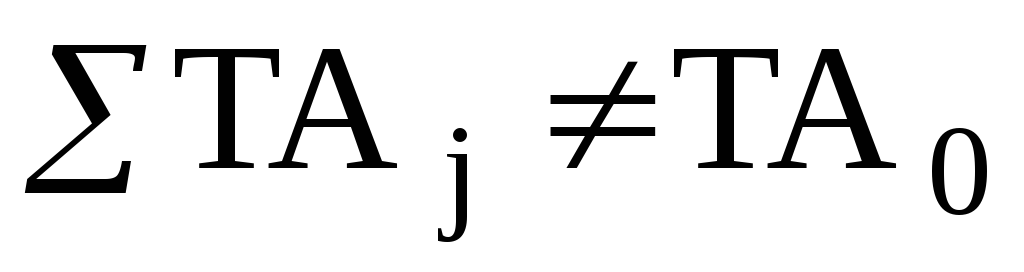

Необходимо скорректировать допуски на составляющие размеры так, чтобы сумма Taj была равна TA0 (т.к.

,

то

,

то ).

Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы

).

Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы .

.Назначаем предельные отклонения на составляющие размеры. Предельные отклонения на все составляющие размеры, кроме одного, назначаем как на основную деталь в системе образования посадок, т.е. на охватывающие размеры по «Н» (+), на охватываемые размеры по «h» (-), в трудноопределяемых случаях допуск назначается симметрично (

).

).

Предельное отклонение одного размера определяется по формулам:

![]()

![]()