- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

Хонингование отверстий

Сущность хонингования заключается в механической доводке предварительно развернутого, расшлифованного или расточенного отверстия специальной вращающейся головкой (хоном) с шестью (иногда и более) абразивными брусками, имеющей, кроме то-то, возвратно-поступательное движение. При хонинговании шероховатость На 0,4-0,1 и точность 6-7 квалигет. Охлаждение производится керосином, который удаляет абразивн. зерна

Притирка (доводка) отверстий Притирка удаляет шероховатость с поверхности отверстия после чистовой обработки, чугунными или медными притирами, создающими при помощи пружин давление на стенки отверстия. Притирка производится вращением притира попеременно в обоих направлениях на пол-оборота с одновременным перемещением его вдоль оси обрабатываемого отверстия. Охлаждается керосином

Получают шероховатость Ra 0,4-0,1, но она не выправляет геометрич, погрешности. Процесс слишком медленный, поэтому его заменяют доводкой с брусками из синтетических алмазов. Этот метод соче тает гцэеимущества притирки и хонингования, обес печивая точность (6-7 квалигет) и геометрической формы (овальность и конусность 1—2.мкм), шеро ховатость Rа0,2-0,05. 4

2.9. Отделочная обработка наружных поверхностей валов

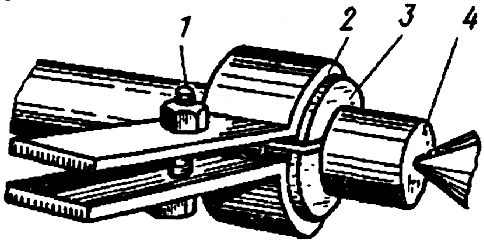

Суперфиниширование является отделочным методом обработки абразивными брусками, которые совершают колебательные движения вдоль образующей обрабатываемой поверхности вращающейся детали (рис. 2.78). Этот метод применяется для безразмерной обработки, т.е. только для уменьшения шероховатости, которая достигает 0,012 - 0,1 мкм.

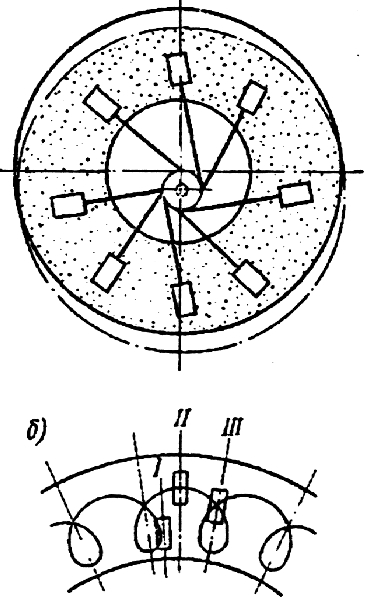

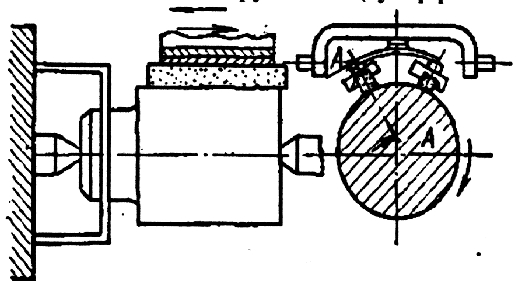

Притирка (доводка) является окончательной отделочной операцией предварительно отшлифованных поверхностей. Притиркой уменьшают не только шероховатость поверхности, но и погрешности её формы. Шероховатость поверхности после притирки составляет 0,008 — 0,08 мкм, а погрешность формы, например отклонение от круглости, снижается до 0,05 - 0,3 мкм. Притирка наружных цилиндрических поверхностей выполняется притиром из чугуна, бронзы или меди. Притирку ведут с использованием различных паст, в том числе алмазных. На рис. 2.79, а показано устройство для ручной притирки шеек вала, которое применяется в единичном и мелкосерийном производстве. Притиром 3 является разрезанная с одной стороны втулка, которая стягивается болтовым соединением. В процессе обработки деталь 4. вращается, а притир вручную перемещается вдоль образующей изделия. Процесс притирки шеек вала легко механизировать по схеме показанной на рис. 2.79, б. Притир 2, установленный на суппорте станка, прижимается к поверхности вала 1 , например пневмоцилиндром. Притирка осуществляется возвратно-поступательным движениями притира вдоль оси изделия. Механизация процесса повышает его производительность в 2 - 6 раз и обеспечивает стабильную точность формы и шероховатость поверхности.

Притирка (доводка)

Притирка служит для окончательной отделки отшлифованных поверхностей. Притирка цилиндрических поверхностей выполняется притиром, из чугуна, бронзы или меди, который предварительно шаржируется абразивным микропорошком с маслом или спец. пастой. Пасты состоят из абразивных порошков и химически активных веществ (пасты ГОИ с керосином и т.д.). Пасты ускоряют процесс притирки, т. к. окисляют обрабатываемую поверхность и образующаяся мягкая пленка удаляется абразивными зернами. В единичном производстве на наружных цилиндрических поверхностях, притирку производят на обычном токарном станке разрезными втулками-притирами. рис.3,

РисЗ

В крупносерийном и массовом производстве притирка ведется на специальных притирочных станках, которые применяются для притирки коротких цилиндрических деталей, например поршневых пальцев. В этом случае притирка осуществляется между двумя чугунными или абразивными дисками, расположенными эксцентрично друг к другу (рис. 4), что создает при вращении обоих дисков или только нижнего движения качения и скольжения, благодаря чему притирка происходит по кривой.

Рис.4

Притиркой достигается высокая точность (5-7 квалитет) и шероховатость Ra 0,05-0,025.

Механическая доводка абразивными колеблющимися брусками (суперфиниш)

Рис.5

Суперфиниш - метод особо чистой до водки поверхностей , головкой с абразивными колеблющимися брус* ками. Осуществляются три, а иногда н более движений; вращение детали и продольного колебательными движениями брусков. Для охлаждение применяется керосин с маслом. Одна из задач суперфиниша-уничто-жнть, риски, оставшиеся от механической обработки. Шероховатость Ra 0.01.