- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

Служебное назначение, конструктивное исполнение, требования к точности, методы получения заготовок, материалы, базирование

Валы предназначены для передачи крутящего момента и монтажа на них различных деталей. Конструктивно валы подразделяются на гладкие, ступенчатые, фланцевые и валы-шестерни. Одной из основных характеристик валов является жесткость. Вал считается жестким, если отношение длины к диаметру равно 12-15. При большем отношении вал является нежестким. Как геометрические объекты валы представляют собой сочетание цилиндрических, конических, резьбовых, зубчатых, шлицевых, шпоночных поверхностей. При переходе от одной ступени к другой предусматриваются канавки или галтели. Обработка галтелей является более сложной операцией, чем обработка канавок. Поэтому рекомендуется для повышения технологичности изготовления вала поверхности перехода между ступенями оформлять в виде канавок. В то же время с точки зрения повышения усталостной прочности применение галтелей более предпочтительно. На торцах вала снимают фаски.

Сопрягаемые цилиндрические (посадочные) поверхности валов выполняют по 6 - 8 квалитетам с шероховатостью поверхности 0,63 - 2,5 мкм. Отклонения формы и расположения поверхностей имеют следующие допуски: радиальное биение посадочных поверхностей относительно базовых осей в пределах 10-30 мкм; торцевое биение - 001 мм; отклонение от параллельности шпоночных канавок и шлицев относительно оси вала- 0,1мм/мм; отклонение от прямолинейности оси вала в пределах 0,03 - 0,05 мм/м.

Заготовки для валов получают из проката, ковкой, штамповкой, высадкой на горизонтально-ковочных машинах (ГКМ), обжатием на ротационно-ковочных машинах, поперечно-винтовой и поперечно-клиновой прокаткой, литьем.

Валы изготавливают из углеродистых и легированных сталей: 45, 40Х, 45ХНМ, 38Х2МЮА и пр. В зависимости от назначения вала подвергают различным видам термической и химико-термической обработки: нормализации, улучшению, закалке, цементации, азотированию и пр.

Базами при обработке валов являются центровые отверстия и посадочные поверхности. Для исключения погрешности базирования ступеней вала по длине используют плавающий передний центр. B этом случае базой является торец заготовки, опорой которого служит поводковый патрон (см. рис; 23).

Структура технологического процесса

Типовой технологический процесс изготовления валов из проката включает в различном сочетании следующие операции: правку, обдирку и резку проката; создание базовых поверхностей - центровых отверстий; черновое и чистовое обтачивание; сверление и растачивание центрального отверстия, если вал полый; нарезание резьб; фрезерование шлицев, шпоночных пазов и лысок; нарезание зубьев для вала-шестерни; сверление радиальных отверстий; термообработку; черновое и чистовое шлифование шеек, зубьев, шлицев и резьб; финишную-обработку шеек - суперфиниширование, притирку и полирование; контроль размеров.

………………….

Основные принципы базирования заготовок

При высоких требованиях к точности обработки необхо шмо выбирать такую схему базирования которая обеспечивает наименьшую пот решность установки

Дтя повышения точности теталси и собранных узлов еобходимо применять принцип совмещения баз — совмещать технолотическую, измерительную и сборочную базы

Целесообразно соблюдать принцип постоянства базы При перемене баз в хо т,е техно тогического процесса точность обработки нижается из-за погрешности взаимно! о расположения новых и применявшихся ранее тех ологических баз

Для установки заготовок на первой опера ции технотогического процесса используют черные (необработанные) поверхности применяемые в качестве технологических баз Эти поверхности используют о шократно при первой установке, так как повторная установка на необработанную поверхность может приве-

сти к значите тьным потрешносгям во взаимном расположении обработанных при этих установках поверхностей Для заготовок, полученных точным литьем и штамповкой, это правило не является обязательным

Выбранная черная база должна обеспечивать равномерное распределение припуска при тальнейшеи обработке и наиболее точное взаимное расположение обработанных и необработанных поверхностей деталей

На первых операциях технолотическот о процесса обрабатывают базы (обычно это основные плоские поверхности, отверстия дета-ти) В тех случаях, когда поверхности детали не удовлетворяют требованиям, предъявляемым к базам, и по своим размерам, формам и ти расположению не могут обеспечить устойчивой установки, на детали создают искусственные базы (центровые отверстия, платики, выточки или отверстия) Условные обозначения опор приведены в табл 19 и 20, а примеры их применения — в табч 21

Обработка заготовок штампованных после штамповки

Штамповку в открытых штампах на гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим устраняется возможность сдвига штампа.

При изготовлении сложных поковок заготовку перед штамповкой подготовляют путем ковки

Штамповку на гидропрессах в закрытых штампах с неразъемной матрицей наиболее часто используют для изготовления точных,

без шгамповых уклонов заготовок из алюминиевых и магниевых сплавов. Штампы в этом случае нагревают Штамповку с разъемной матрицей применяют для изготовления мел ких, средних и крупных поковок из черных и цветных металлов и сплавов Разъем мА триц — вертикальный, иногда — горизонтальный

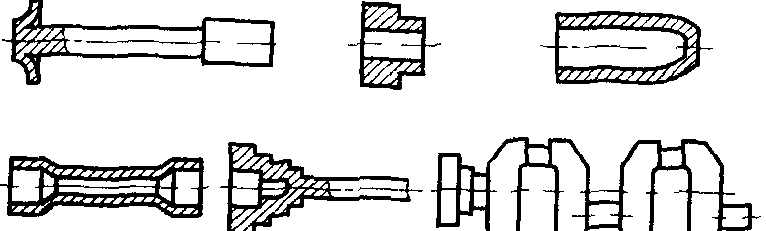

Рис. 24. Типы поковок, получаемых на ГКМ

Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна — перпендикулярна оси заготовки между матрицей и пуансоном, вторая — вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки (рис 24) типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется.

При высокоскоростной штамповке скорость деформирующего инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6 — 7 м/с).

Высокоскоростная штамповка позволяет изготовлять заготовки сложных форм с тонкими стенками и ребрами и малыми радиусами закругления, уменьшать припуски на последующую механическую обработку, получать заготовки с высокими механическими свойствами, максимально приближенные к форме и размерам готовой детали

Штамповки изготовляют из трудно деформируемых металлов и сплавов, алюминия, меди, различных сталей и высокопрочных сплавов с минимальными штамповочными уклонами и без них Высокоскоростной штамповкой изготовляют штампованные заготовки типа стержня с головкой, с утолщением типа фланца, турбинные и компрессорные лопатки, типа

стакана (гладкие и ступенчатые), типа крышек и колец, трубчатые, типа стержней с ребрами, стакана с наружными ребрами, с торцовым оребрением, типа зубчатых колес, дисков с тонким полотном заготовки с отростками, сужающиеся в средней части (рис 25). Стойкость штампов в 4 —5 и более раз ниже стойкости штампов, используемых на обычных молотах

Отделочные операции. Режим охлаждения и термической обработки штампованных заготовок и поковок влияет на термические напряжения; неодновременный переход через интервал фазовых превращений может привести к структурным напряжениям, которые суммируются с 1емпературными и могут вызвать микро- и макротрещины.

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг Полный отжиг происходит при нагреве до температуры Ас3 + (30 — 50) °С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки.

От окалины штампованные заготовки очищают травлением, галтовкой и дробеметной очисткой Для заготовок из сталей применяют раствор соляной кислоты, для алюминиевых сплавов — раствор щелочи. После травления стальные штампованные заготовки промывают в растворе щелочи и в воде, заготовки из алюминиевых сплавов — в растворе азотной кислоты и в воде Этот способ очистки самый качественный, но дорогой. Галтовку применяют для очистки мелких и средних по массе поковок простой формы (короткие валики, зубчатые колеса). Дробеметную очистку используют для мелких и средних sai отовок сложной формы Качество поверхности при этом хорошее, но возможно закрытие трещин, которые затем [рудно обнаружить.

Заготовки при выталкивании из штампа, обрезке заусенца, прошивке отверстий и транспортировании могут искривляйся. Правку осуществляют в холодном и реже — в горячем состоянии. Горячую правку после обрезки заусенца применяют для заготовок из высоколегированной или высокоуглеродистой стали, при холодной правке которых могут возникнуть трещины. Горячую правку выполняют в окончательном ручье, а для заютовок с отверстием ее проводят в специальнном штампе. Холодной правке подвергают мелкие и средние по массе заготовки сложной формы. Из-за упругих деформаций при разгрузке нельзя получить абсолютно неискривленные штампованные заготовки.

Калибровку штампованных заготовок выполняю! для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок. Применяют плоскостную и объемную калибровку, обеспечивая точность 8—12-го квалигета и параметр шероховатости поверхности Ra = 2,5 4- 0,32 мкм

Плоскостную калибровку выполняют в холодном состоянии на кривошипно-коленных прессах для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец — для получения заготовок точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют комбинированную калибровку — сначала объемную, а затем плоскостную. Объемную калибровку производят в холодном и горячем состояниях. Усилие объемной калибровки в 1,5 — 2 раза больше усилия плоскостной калибровки.

Технологичность конструкции штситовап-пых заготовок. Поверхность разьема обычно выбирают 1ак, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки (рис. 26). Более глубокие полости при штамповке на молотах располагают в верхней части штампа.

Кузнечные напуски регламентирует ГОСТ 7505 — 74. Их предусматривают для радиусов закругления поковок и уклонов; для отверстий диаметром менее 30 мм, для наметок под прошивку отверстий.

Радиусы закрут лений регламентированы ГОСТ 7505 — 74 в пределах 1—8 мм и должны быть на 0,5 — 1 мм больше припуска на механическую обработку. Внутренние радиусы должны быть в 3 — 4 раза больше наружных. Радиусы закругления поковок должны быть унифицированы. При штамповке в закрытых штампах наружные радиусы в полости штампа принимают г > 0,1 h (h — глубина прилегающей полости); внутренние радиусы в полости штампа К = (2,5 ч-3) г; для получения от-версшй делают плоскую наметку с раскосом, а иногда и глухую наметку.

Точность штампованных заготовок. Допуски размеров поковок I (повышенного) и II (нормального) классов точности, изготовляемых на различном кузнечно-прессовом оборудовании, приведены в табл 23. Допускаются различные классы точности для разных размеров одной и той же поковки. Исходными данными для определения допусков является группа стали, масса и степень сложности поковки.

………………………………….

Правка, резка и обдирка проката

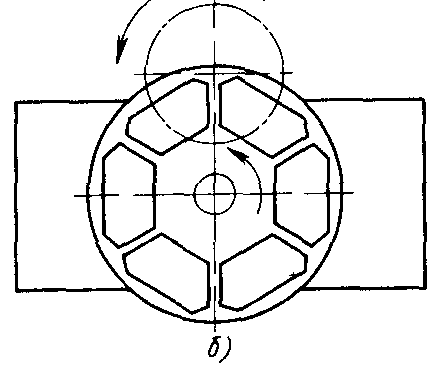

Правка проката диаметром свыше 50 мм осуществляется на прессах пластическим знакопеременным изгибом. Прутки меньшего диаметра правят на роликовых машинах с продольной подачей проката без его вращения (рис. 2.37; а) или с винтовой подачей проката (рис. 2.37; б). В последнем случае правка производится роликами глобоидальной формы, которые расположены под углом к оси проката. При вращении роликов заготовка получает поступательное и вращательное (винтовое) движение.

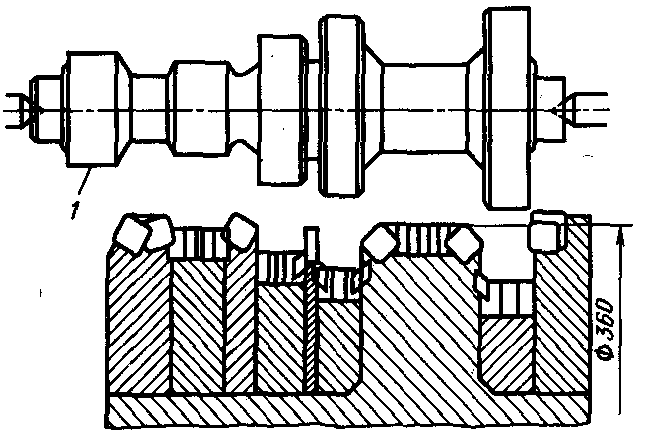

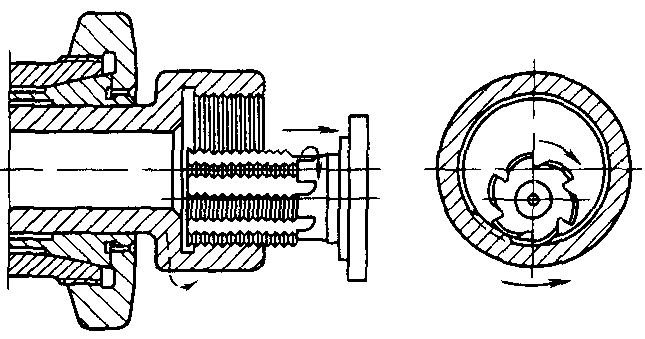

Обдирка проката (грубое точение) производится с целью удаления дефектного слоя. Обдирка производится на бесцентрово-токарных станках. Схема станка представлена на рис. 2.38. Станок работает следующим образом. Заготовка без вращения подается роликами 1 в резцовые головки с резцами 2, 4 и сухарями 5, которые исключают прогиб заготовки от силы резания. Головки установлены на планшайбе на входе и на выходе для черновой и чистовой обдирки. Планшайба вращается вместе с зубчатым колесом 3. Процесс резания осуществляется за счет вращения резцов вокруг заготовки.

Резку проката осуществляют на приводных ножовках; пилах - дисковых ленточных, фрикционных, электрофрикционных, с абразивным кругом, а также на токарно-отрезных станках; ножницах, прессах. Приводные ножовки разрезают прокат ножовочным полотном, которое прижимается режущей частью к прокату и совершает возвратно-поступательные движения от механического привода. Схемы резки проката дисковой и ленточной пилами представлены на рис. 2.39. Ленточная пила представляет собой бесконечную ленту с зубьями, натянутую на диски, один из которых является приводным. Резка фрикционной пилой производится за счет сил трения. Пила представляет собой тонкий стальной диск, который вращается со скоростью до 150 м/сек. При контакте с металлом последний за счет трения нагревается и плавится. Резка электрофрикционной пилой осуществляется за счет совместного действия трения и вольтовой дуги, которая зажигается при подключении пилы и проката к разным полюсам источника электрического тока. Схема резки проката на токарном сверлильно-отрезном станке представлена на рис.2.39,г.

Обработка центровых отверстий

При изготовлении валов центровые отверстия являются базами для ряда операций: обтачивания, нарезания резьбы, шлифования, нарезания шлицев, контроля и пр. Типы центровых отверстий и инструмент для обработки этих отверстий показаны на рис. 2.40 и 2.41.

В мелкосерийном производстве при отсутствии специального оборудования центровые отверстия обрабатывают на токарных станках за два установа. Сначала подрезают торец и сверлят отверстие с одной стороны, затем заготовку переустанавливают и переходы повторяют. За счет смены баз при переустановке возникает погрешность расположения осей центровых отверстий, что может оказать влияние на точность последующей обработки.

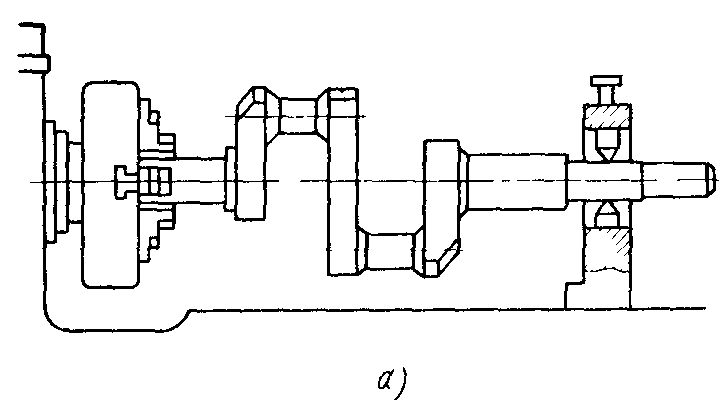

В крупносерийном и массовом производстве для обработки центровых отверстий применяют фрезерно-центровальные полуавтоматы моделей МР-71, МР-74, а также автоматы А981 и А982. Схема обработки на этих станках представлена на рис. 2.42; а. Вал закрепляется в призмах. В первой позиции торцевыми фрезами обрабатываются торцы заготовки, во второй позиции - центровые отверстия. Применяются также станки, оснащенные торцеподрезным инструментом (рис. 2.42, б), которым одновременно производится подрезка торца пластинами и сверление отверстия.

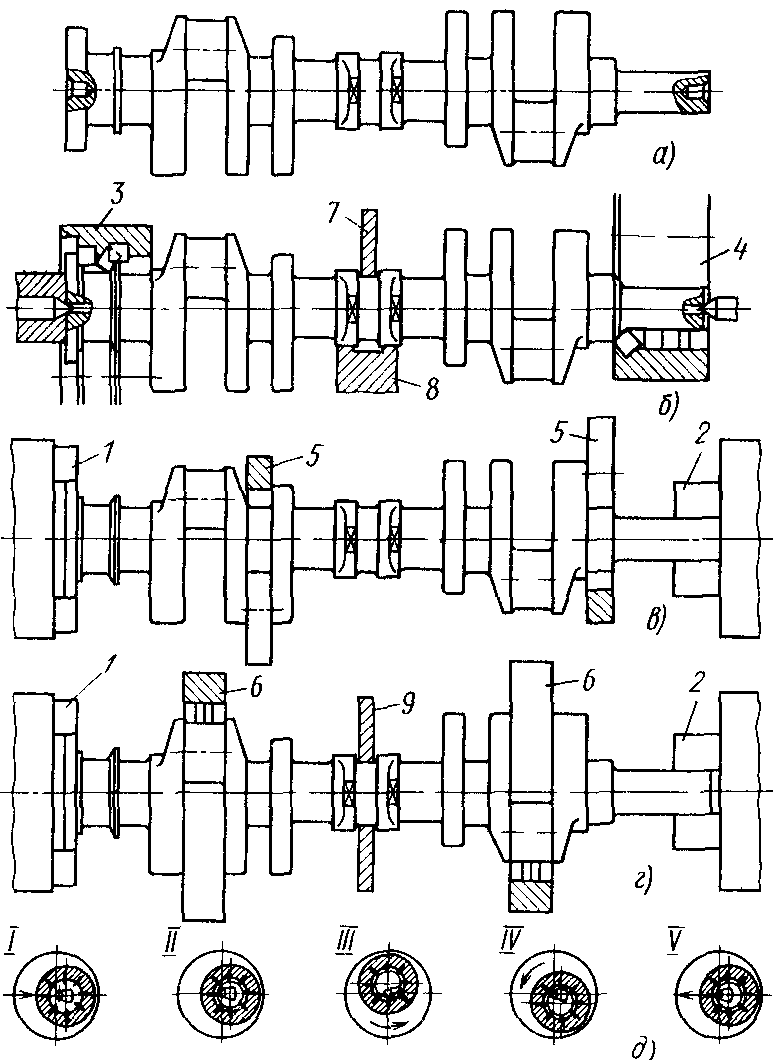

Токарная обработка

В мелкосерийном производстве токарную обработку осуществляют на универсальных токарно-винторезных станках. При черновом точении один конец вала закрепляют в кулачковом патроне, который установлен на планшайбе шпинделя станка. Опорой другого конца вала является вращающийся задний центр, установленный в пиноль задней бабки.

При чистовом точении валы обрабатывают в центрах. Для передачи крутящего момента левый конец вала закрепляют в поводковом патроне. При обработке нежестких валов применяются люнеты, которые являются дополнительной опорой. Люнеты бывают неподвижными или подвижными (рис. 2.43).

Рис. 2. Схемы установки заготовок в патроне и на неподвижном люнете

Рис. 3. Схема установки заготовки на центрах с использованием подвижною люнета

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца за! отовки, а также участка заготовки, расположенного между люнетом и патроном.

При обработке тяжелых заготовок применяют люнеты открытою типа, в других случаях — закрытого типа Под люнеты протачивают (рис. 2, а) специальные пояски В некоторых случаях валы диаметром 30 — 200 мм можно устанавливать без обработки поясков с помощью регулируемых муфт (рис. 2,6) Установку заготовок проводят с выверкой положения в горизонтальной и вертикальной плоскостях и биения с точностью 0,03 — 0,05 мм. Без выверки устанавливают заготовки в специальных патронах (рис. 2, в)

Установку на центрах с испогъзованиеи подвижного люнета используют при обработке нежестких заготовок (рис. 3). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей

Неподвижный люнет устанавливается на направляющих продольного суппорта. Подвижный люнет устанавливается на продольном суппорте и перемещается в процессе обработки вместе с суппортом. Подвижным люнетом создается дополнительная опора, всегда расположенная напротив резца. Поэтому деформации вала под действием силы резания меньше, чем при использовании неподвижного люнета.

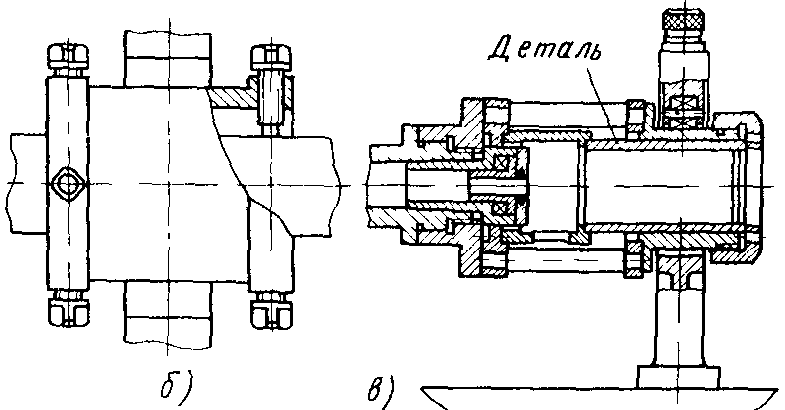

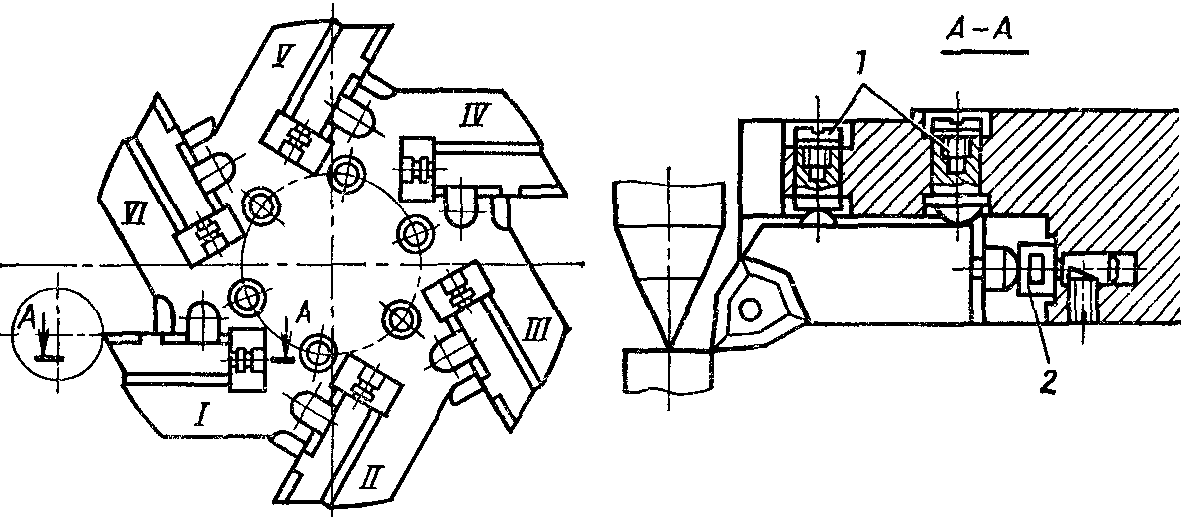

В серийном производстве для токарной обработки применяются станки с ЧПУ моделей 16К20ФЗ, 1П717ФЗ, 1751Ф3 и др., работающих по полуавтоматическому циклу. Станки оснащаются 6- и 8-позиционными инструментальными головками с горизонтальной осью (рис.2.44).

Рис. 19.10. Инструментальная головка: /— VI — позиции головки 1-винт 2-упор

Головка устанавливается на суппорте станка. Установка резцов, закрепленных в головке в рабочую позицию, производится за счет поворота головки. Токарные станки с ЧПУ применяются для обработки валов со сложным ступенчатым и криволинейным профилем, включая нарезание резьбы. Схема обработки вала на станке с ЧПУ приведена на рис. 2.45. На этой схеме показаны траектории движения резцов по заданной программе при чистовом точении и нарезании резьбы. В помеченных точках траектории резец по заданной программе меняет направление движения.

В крупносерийном производстве для обработки валов применяются токарные многорезцовые полуавтоматы (ТМП) моделей 1А720, 1А730, токарные многорезцовые копировальные полуавтоматы (ТМКП) моделей 1708, 1Н713, 1719 и токарные гидрокопировальные полуавтоматы (ТГКП) моделей 1712, 1722. ТМП и ТМКП обычно выполняются одношпиндельными с горизонтальной компоновкой. Однако имеются вертикальные одно- и двухшпиндельные, а также одно и двухшпиндельные фронтальные полуавтоматы. В последнем случае резцы закрепляются вертикально в суппортах, которые установлены друг над другом. Копировальное устройство в ТМКП может быть гидравлическим или кулачковым..

При большом количестве резцов возникают деформации системы ДИПС. Поэтому точность обработки на этих станках невелика и достигает 10 - 11 квалитета. Применение многорезцовой обработки сокращает машинное время т. к. длина перемещения суппорта уменьшается. В то же время значительные затраты времени на наладку станка, т.е. растет доля подготовительно-заключительного времени и времени технического обслуживания.

………………………………

Обработка фрезерованием

При достижении максимальной площади срезаемого слоя врезную подачу уменьшают на 50 — 60 %, круговую — на 25 — 30 %, при раздельной врезной и круговой подачах — за один оборот заготовки, при совмещенной — за 1,1 — 1,2 оборота.

Скорость резания определяет частота вращения инструмента. В зависимости от обрабатываемого материала для инструмента из быстрорежущей стали и = 40 -г 60 м/мин, из твердого сплава i; = 80-j-135 м/мин. Врезная подача 0,2—0,3 мм/зуб, круговая подача 0,4-0,5 мм/зуб.

На рис. 188 показана схема контурного фрезерования ступенчатого вала набором фрез с СМП: Тм = 0,33 мин; Тшт = 0,63 мин с учетом вспомогательного времени на обслуживание станка 0,2 мин и автоматической смены заготовки 0,1 мин.

Контурное фрезерование коленчатых валов проводят на станках двух типов: при стационарном положении вала или при его вращении вокруг оси коренных подшипников. Фрезерование осуществляют методом наружного или внутреннего касания, т. е. дисковыми или кольцевыми фрезами с СМП. Дисковые фрезы центрируют на станке по отверстию, а кольцевые — по наружному диаметру инструмента.

В процессе фрезерования шатунных шеек вращающегося вала инструмент (дисковая или кольцевая фреза) совершает возвратно-поступательное движение, управляемое копиром или по заданной программе, обеспечивая контакт с обрабатываемой поверхностью в соответствии с положением шейки в пространстве.

При обработке неподвижно закрепленного вала методом внутреннего касания диаметр кольцевой фрезы, совершающей планетарное вращение, меньше диаметра дисковой фрезы; условия работы привода передачи лучше и расходы на инструмент примерно на 30% ниже. Обработку, как правило, осуществляют двумя фрезерными роторами, что позволяет одновременно фрезеровать по две пары коренных шеек, попарно фрезеровать шатунные шейки или по одной шатунной и коренной шейке. Достигаемые допуски при обработке: диаметра шейки +0,1 мм, расстояния между подшипниками ±0,15 мм, радиуса кривошипа ±0,1 мм. Параметр шероховатости поверхности Ra = 5 -т- 8 мкм. Мощность главного при-

Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц-ман (ФРГ); / — самоцентрирующий патрон

вода каждого из роторов 30 — 55 кВт, мощность привода круговой подачи 2,5 — 4 кВт. Подача 0,35 — 0,45 мм/зуб. Вспомогательное время (снять и установить деталь в автоматизированном цикле) 0,8—1,0 мин; время на управление станком 0,25—0,3 мин/цикл; Тм = 1,0 4- 2,5 мин; Тшт = 3 -=- 6 мин.

Фреза имеет по 10 комплектов пластин и более из сплава ТТ10К8Б, закрепляемых механическим путем. Внутренний диаметр фрезы при совпадении ее оси с осью центров станка (нейтральное положение) должен обеспечить возможность беспрепятственного прохода сквозь него коленчатого вала с патронами на передней и задней бабках, выгрузку, загрузку, а также перемещение роторов в процессе обработки.

Стойкость фрезы составляет 400 шеек при массе снятой стружки 1 кг и 100 шеек при массе 4 кг. Средняя стойкость 480 мин.

На рис. 189 показаны переходы обработки коленчатого вала для восьмицилиндрового V-образного автомобильного двигателя. Заготовку подвергают предварительной обработке: фрезерованию торцов, центрованию, фрезерованию базовых площадок.

Всю контурную обработку проводят на специальных однотипных фрезерных станках. Рис. 189 поясняет лоложение фрезы относительно обрабатываемой поверхности вала: / — нейтральное положение для загрузки и выгрузки заготовки вала; //— врезание при неподвижном роторе Р; III, IV — планетарное вращение фрезы (круговая подача на участке с углом 360°; V — остановка вращения и отвод ротора с фрезой в нейтральное положение /.

Контурную обработку вала осуществляют на трех станках. Наборами фрез 3 и 4 с СМП фрезеруют поверхности хвостовика, фланца и прилегающих к нему участков.

Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка, 6 — фрезерование хвостовика и фланца, в — фрезерование коренных шеек, .' — фрезерование шатунных шеек, () —положение фрезы в процессе обработки

При этом вал фиксируют в осевом направлении и по базовым площадкам опорой 8 с зажимом 7 (рис. 189,6) На другом станке, у вала, закрепленного в патронах 1 и 2, фрезами 5 с СМП обрабатывают попарно за два перехода четыре коренные шейки (рис 189, в) На третьем станке, зафиксированный в осевом направлении вал, закрепленный в патронах / и 2 с поддержкой люнетом 9, подвергают дальнейшей обработке — фрезеруют попарно шатунные шейки, оси которых расположены в горизонтальной плоскости (рис 189, ;>). После фрезерования первой пары шеек вал поворачивают (для чего на передней бабке предусмотрено делительное устройсгво), перемещают роторы с фрезами 6 и фрезеруют вторую пару шатунных шеек

Винтовые поверхности фре!ерую! дисковыми, концевыми («пальцечыми ' >• юпвячными фрезами. Условно винто >0ie поверхности можно разделить на несопрягаемые (канавки режущих инструментов, копиры и г п.) и сопрягаемые (резьбы, винтовые шестерни и др.).

Производящая поверхность инструмента должна быть рассчитана исходя из заданных параметров винтовых канавок, особенно при больших углах подъема винтовой линии. Винтовые поверхности фрезеруют при одновременном относительном вращательно-поступа-тельном движении заготовки и инструмента. При фрезеровании винтовых канавок заготовку закрепляют в делительной головке, включенной в кинематическую цепь станка, настроенного на заданный угол и шаг винтовой линии. При фрезеровании винтовых канавок на конической поверхности заготовку устанавливают под углом, близким к половине угла конуса Настроив станок на осредненный шаг винтовой линии, угол поворота незакрепленного стола корректируют копиром-угольником в процессе продольного движения.

На

фрезерных станках с ЧПУ фрезеруют

винтовые канавки на конической поверхности

заготовки, повернутой в горизонтальной

плоскости на угол винтовой линии![]() ,

но без наклона оси в вертикальной

плоскости. При этом переменный шаг

винтовых канавок и их глубину корректируют

по программе.

,

но без наклона оси в вертикальной

плоскости. При этом переменный шаг

винтовых канавок и их глубину корректируют

по программе.

Прямоугольные или трапецеидальные винтовые канавки копиров фрезеруют пальцевой фрезой. Винтовые эвольвентные поверхности зубьев шестерен и валов обрабатывают червячными фрезами на зубофрезерных станках.

Резьбы крупного шага и большой длины фрезеруют монолитными или сборными дисковыми резьбовыми фрезами при непрерывном вращении и осевом перемещении заготовки. Требуемой глубины резьбы достигают установкой соответствующего межцентрового расстояния за пределами детали.

Производительность

фрезерования резьб гребенчатыми фрезами

ниже производительности нарезания

резьб головками и метчиками, а тем более

накатывания. Фрезеруют резьбы: крупных

деталей, закрепление которых на других

станках невозможно; пересеченных

шпоночными пазами или лысками (рис.

190); тонкостенных деталей; с ограниченным

сбегом. За период фрезерования резьбы

гребенчатой фрезой продольная подача

![]() , где Р — шаг резьбы; i — число заходов.

Резьбофрезерование обеспечивает поле

допуска

, где Р — шаг резьбы; i — число заходов.

Резьбофрезерование обеспечивает поле

допуска![]() и

параметр шероховатости

и

параметр шероховатости![]() =

5 -=- 2,5 мкм Гребенчатой фрезой определенного

шаг/i и длины можно фрезеровать все

наружные резьбы данного шага независимо

от их диаметра, при фрезеровании

внутренних резьб (рис. 191) диаметр

инструмента не должен быть больше 3/4

диаметра

=

5 -=- 2,5 мкм Гребенчатой фрезой определенного

шаг/i и длины можно фрезеровать все

наружные резьбы данного шага независимо

от их диаметра, при фрезеровании

внутренних резьб (рис. 191) диаметр

инструмента не должен быть больше 3/4

диаметра

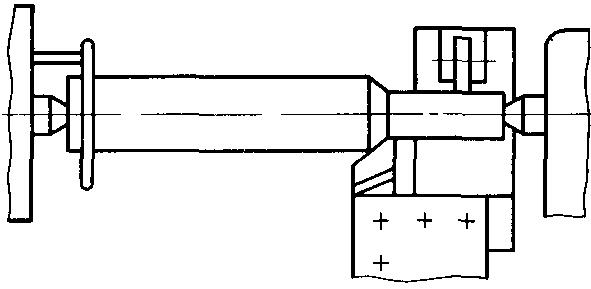

Рис. 190. Наладки резьбофрезерного станка: а —с установкой заготовки через шпиндель, б — для фрезерования резьбы на коленчатом валике резьбы.

Скорость резания и = 20 -г 50 м/мин; подача sz = 0,03 -г- 0,05 мм/зуб. Эффективность резьбофрезерования возрастает с применением фрез, армированных твердым сплавом, и сборных фрез внутреннего касания, например, с дисковыми гребенками. Для последних требуются специальные резьбофрезерные станки.

Интенсификация фрезерной обработки. Оснащение фрезерных станков специальными линейками с визирами и устройством цифровой индикации повышает точность выполнения фрезерных операций по трем координатам до сотых долей миплиметра, значительно упрощает обслуживание станка и повышает производительность труда.

Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой

Применение специальных приспособлений на обычных фрезерных станках сокращает или полностью исключает потери времени на вспомогательный ход и закрепление заготовок (рис. 192—194).

Рис. 192. Схемы фрезерования заготовки: а — на

поворотном столе с двумя приспособлениями; 6 — на вертикально-фрезерном станке с вращающимся столом

В массовом производстве применяются 6-ти и 8-ми шпиндельные токарные полуавтоматы вертикального типа моделей 1К282, 1283 и пр.

По первой схеме, когда используется однопереходная обработка, достигается точность по 10-11 квалитету. По второй схеме за счет обработки поверхностей за несколько переходов обеспечивается точность по 6-9 квалитету. Шероховатость поверхности составляет 2,5 мкм и более.

Токарная обработка валов малого размера (валиков) на револьверных станках и автоматах (полуавтоматах)

Валы малого размера изготавливаются из прутков. Револьверные станки и автоматы предназначены для многоинструментальной обработки. Наладка станков включает большое количество режущих инструментов настроенных на размер, что позволяет вести обработку деталей сложной формы и совмещать переходы при обработке. Это исключает затраты времени на установку и настройку режущего инструмента при обработке различных поверхностей. Таким образом, станок настраивается один раз для обработки детали в целом.

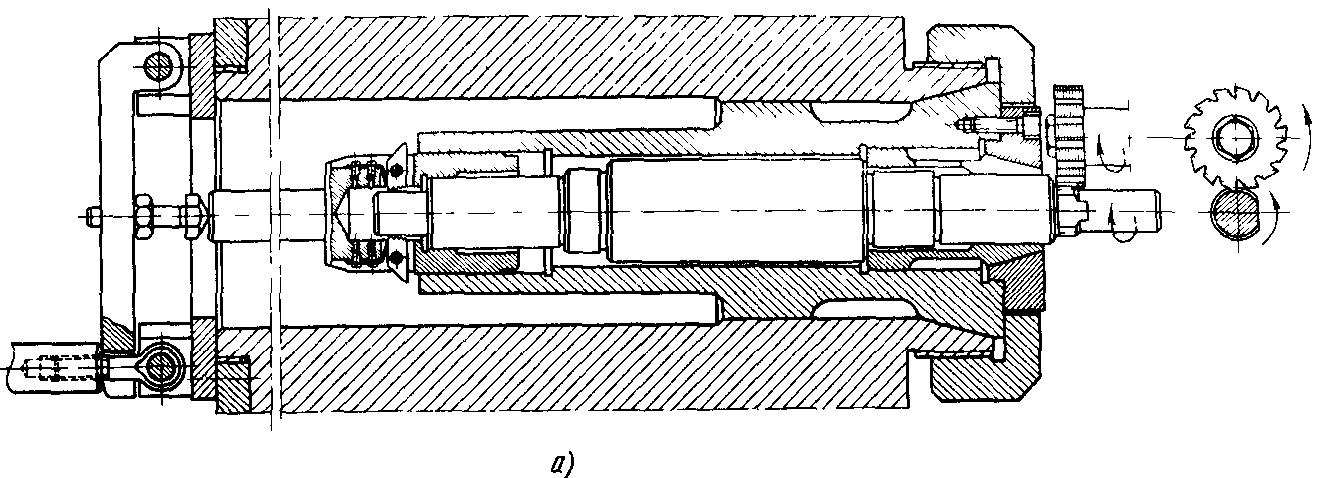

Токарная обработка на револьверных станках применяется в мелко и среднесерийном производстве. В промышленности используются токарно-револьверные станки (ТРС) с вертикальной и горизонтальной осью револьверной головки моделей 1Д325П, 1Г340 и пр. (рис. 2.49). В зависимости от диаметра прутка различают три типоразмера станков: для обработки прутков диаметром до 25, 40 мм и свыше 40 мм..

Для обработки деталей на ТРС применяется нормальный и специальный комбинированный инструмент, который закрепляют в резцедержателях суппортов и гнездах револьверной головки при помощи державок, втулок, патронов и стоек.

Токарная обработка на одношпиндельных и многошпиндельных горизонтальных автоматах и полуавтоматах применяется в крупносерийном и массовом производстве. Эти станки делятся на одношпиндельные; фасонно-отрезные; продольного точения; токарно-револьверные и многошпиндельные.

Фасонно-отрезные автоматы (ФОА) моделей 11Ф16, 11Ф25, 11Ф40 имеют от двух до четырех суппортов, работающих только с поперечной подачей, несущих отрезные и фасонные резцы 2 (рис. 2.53). На ФОА обрабатывают детали длиною до 100 мм с невысокой точностью. Обработка ведется методом врезания. Однако некоторые станки имеют устройства для продольного точения, а также агрегатные головки для сверления, нарезания резьбы и фрезерования.

Автоматы продольного точения (АПТ) моделей 1103, 1М06ДА и пр. предназначены для обработки деталей из прутка диаметром до 30 мм с точностью до 5-6 квалитета по диаметру и 6 квалитета по длине. Шероховтость поверхности достигает 5-1,25 мкм.