- •Глава 3. Выбор и модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров

- •3.1. Разработка системы оптимального управления шнековым конвейером

- •3.2. Совершенствование конструкции и расчет шнекового конвейера

- •3.3. Разработка схемы сопряжения оптимального шнекового конвейера со станком

- •3.4. Разработка системы автоматической подстройки в резонанс виброконвейера

- •3.5. Совершенствование конструкции и расчет виброконвейера

3.3. Разработка схемы сопряжения оптимального шнекового конвейера со станком

Транспортер содержит рабочий орган (шнек), размещенный в корпусе, устанавливаемом в нижней части станины токарного станка под его рабочей зоной, и мотор, соединенный с рабочим органом через коробку передач и ограничитель крутящего момента. В процессе работы станка на рабочий орган транспортера сыплется стружка, а он перемещает ее в зону накопления и брикетирования так же, как и транспортеры – аналоги. Однако имеющаяся в нем коробка передач позволяет перед работой станка переключить ее и выбрать нужную далее скорость движения рабочего органа транспортера. Имеющийся ограничитель крутящего момента при этом предотвращает отказы транспортера в случае застревания стружки. Кроме того, если транспортер работает со скоростью, не превышающей требуемую, то снижается его износ.

В существующих станках с ЧПУ, конвейер со станком никак не связан и ориентирован на выгрузку стружки в тару.

Разработаем привязку шнекового конвейера к кинематической схеме станка с ЧПУ (рис.21). Это необходимо для встраивания конвейера в станок с ЧПУ. За основу возьмем уже существующую кинематическую схему станка с ЧПУ модели СА500С10Ф3 и соединим с ней кинематическую схему шнекового транспортера.

Наибольший диаметр обработанной заготовки на этом станке 200мм. В кинематической схеме станка отсутствуют зубчатые колеса, что обусловливает малошумную работу основных цепей станка. Вращение на шпиндель 1 передается электродвигателю постоянного тока 11 через поликлиновые ременные передачи 2 или 3 (переброска ремня с одной пары шкивов на другую производится вручную).

Фотоимпульсный датчик 12 обеспечивает резьбонарезание и точную подачу суппорта на один оборот шпинделя. Перемещение суппорта в направлении, перпендикулярном оси шпинделя, осуществляется от высокомоментного электродвигателя 13 через зубчатую ременную передачу 6 и шариковую пару 7. Два ролика 4 и 5 предотвращают поперечные колебания зубчатого ремня. Датчик 14 контролирует позиционирование суппорта с точностью 5 мкм.

Аналогичный регулируемый привод (от двигателя 15) предусмотрен и для продольного перемещения суппорта.

Рис.21. Схема станка с управляемым шнековым конвейером.

Итак, мы спроектировали шнековый транспортер, и встроили его в станок с ЧПУ модели СА500С10Ф3. Спроектированная конструкция полностью соответствует требованиям уборки стружки и обеспечивает выполнение главной задачи.

3.4. Разработка системы автоматической подстройки в резонанс виброконвейера

Для перемещения стружки от станка до общецехового конвейера, как указывалось, может быть выбран вибрационный транспортер. Виброконвейер будет расположен ниже уровня пола. Также необходимо, чтобы спроектированный транспортер обеспечивал все требования и условия стружкоуборки.

Предлагаемый вибрационный транспортер относится к транспортирующим машинам, а именно к транспортерам, работающим с использованием искусственно создаваемых вибраций. Он может быть применен для транспортирования сыпучих и им подобных материалов в машиностроении, в том числе и для стружки.

В настоящее время вибротранстпортеры, аналогичные предлагаемому, известны. К ним относятся, в частности, описанные в классической работе «Гончаревич И.Ф. и др. Вибрационные грохоты и конвейеры. – М.: Госгортехиздат, 1960» [6]. Эти транспортеры обычно содержат лоток, закрепленный на основании на упругой подвеске с помощью наклонных плоских пружин или пружинных стержней. Кроме этого, они имеют в своем составе вибровозбудитель – электромагнит переменного тока, электродвигатель с эксцентриком и т.п. Вибровозбудитель устанавливается на основании транспортера с возможностью взаимодействия с лотком. Когда вибровозбудитель начинает работать (он обычно питается от источника переменного тока, если электромагнитный, и от источника переменного или постоянного тока, если какой-либо иной), то, взаимодействуя с лотком, заставляет, последний совершать колебания. Поскольку пружины, на которых установлен лоток, наклонные, эти колебания, имеют вертикальную и горизонтальную составляющие. Возникающие в результате действия этих составляющих силы трения скольжения перемещаемого груза по лотку и силы инерции груза вызывают движение груза по лотку, в чем и состоит задача транспортирования.

Для того, чтобы снизить потребляемую мощность вибровозбудителя и его энергопотребление, частоту колебаний, создаваемых вибровозбудителем, обычно выбирают близкой к частоте собственных колебаний лотка с грузом. В таком случае при эксплуатации вибротранспортера он работает в резонансной зоне. Однако, масса перемещающегося по лотку груза может быть разной, поэтому и частота собственных колебаний лотка с грузом может быть разной. Чтобы оставаться в резонансной зоне, частоту колебаний вибровозбудителя нужно тогда тоже изменять. Но в вибротранспортёрах – аналогах это не предусмотрено. В результате оказывается, что они не всегда работают экономично, с минимальным энергопотреблением.

Указанного недостатка, в определенной степени, лишен вибротранспортер, описанный в работе «Кувшинский В.В. Автоматизация технологических процессов в машиностроении. – М.: Машиностроение, 1972» [15], стр. 41-45. Он, помимо лотка, закрепленного на основании с помощью наклонных плоских пружин, и вибровозбудителя лотка, установленного на основании с возможностью взаимодействия с лотком, содержит регулятор частоты и задатчик. Выход регулятора соединён с вибровозбудителем, а выход задатчика – с регулятором.

Регулятор обеспечивает питание вибровозбудителя от сети переменного тока промышленной частоты через однополупериодный или двухполупериодный выпрямитель, что заставляет работать вибровозбудитель с частотой 50 или 100 Гц. Задатчик же представляет собой устройство, с помощью которого регулятор переключается в один из двух указанных режимов. С помощью задатчика можно выбрать тот или иной режим работы регулятора, а тот обеспечит тот или иной режим работы вибровозбудителя.

Тем не менее, вибротранспортер остается, все же, недостаточно экономичным. Это вызвано тем, что масса транспортируемого им груза может меняться в широких пределах, а значит и частота собственных колебаний лотка с грузом может изменяться так же. Кроме того, масса может меняться в процессе работы транспортера непрерывно. Это особенно имеет место при транспортировании сыпучих грузов, когда они с одного конца транспортера загружаются неравномерно, а с другого выгружаются аналогично. Отсюда следует, что необходимо, чтобы при работе вибротранспортера частота, создаваемая вибровозбудителем, тоже менялась непрерывно, причем согласовано с изменением массы груза. Это позволит обеспечить работу вибротранспортера в резонансной зоне при любых грузах и повысит его экономичность значительно.

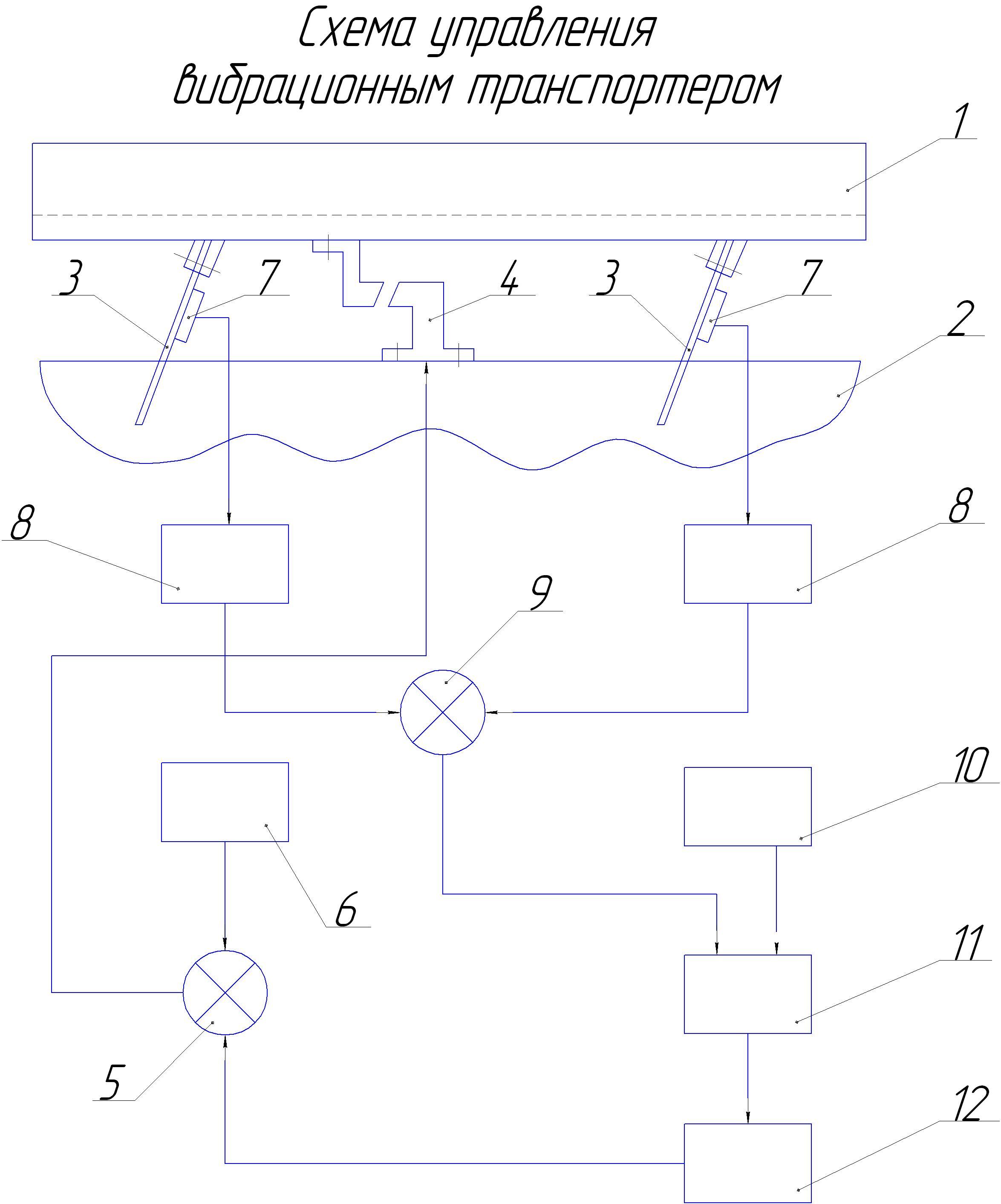

Далее необходимо обеспечить вибротранспотер системой автоматической подстройки в резонанс. Предлагаемая система представлена на рис.22. Решение выполнения главной задачи выглядит следующим образом. Вибротранспортер содержит лоток 1, закрепленный на основании 2 с помощью наклонных плоских пружин 3. Вибровозбудитель 4 лотка, установленный на основании с возможностью взаимодействия с лотком. Регулятор частоты 5, выход которого соединен с вибровозбудителем 4, и первый задатчик 6, выход которого соединен с первым входом регулятора 5. Наряду с этим он снабжён датчиками деформации 7 пружин 3, сглаживающими фильтрами 8, вход каждого из которых соединен с одним из датчиков 7, первым сумматором 9, входы которого связаны с выходами фильтров 8, вторым задатчиком 10 и блоком деления 11. Первый вход блока деления 11, предназначенный для ввода делимого, соединен со вторым задатчиком 10, а второй вход, предназначенный для ввода делителя, связан с выходом сумматора 9, а также блоком извлечения квадратного корня 12, вход которого соединен с выходом блока деления 11. При этом регулятор 5 частоты выполнен в виде второго сумматора, второй вход которого связан с выходом блока извлечения квадратного корня 12, задатчики выполнены бесступенчатыми (например, в виде потенциометров), датчики 7 представляют собой, например, тензодатчики, закрепленные (наклеенные или установленные иначе) на пружинах 3.

Рис.22. Схема управления вибрационным транспортером.

Перед эксплуатацией вибротранспортера его вначале настраивают. Для этого сначала определяют жесткость G установки лотка 1 на пружинах 3. Это можно сделать, зная жесткость пружин, по формуле

![]() ,

,

где Gi –жесткость i-ой пружины.

Затем с помощью задатчика 10 нужно ввести сигнал, пропорциональный G, в блок деления 11. Далее, когда лоток 1 вибротранспортера загружается грузом массы М, на выходах датчиков 7 появятся сигналы, сумма которых будет отображать М. На выходе первого сумматора 9 появится соответствующий сигнал. Он поступит на второй вход блока деления 11, который выдаст сигнал

![]() ,

,

где К – коэффициент пропорциональности.

Этот сигнал поступит на блок 12, который выдаст на выходе сигнал

![]() ,

,

соответствующий частоте собственных колебаний лотка, заполненного грузом массы М (в М входит и масса лотка). Сигнал с выхода блока 12 поступит на второй вход регулятора 5, представляющего собой второй сумматор. Блок 12, по существу, есть усилитель с переменным коэффициентом усиления, выводимым задатчиком 10. На выходе блока 5 появится сигнал, заставляющий вибровозбудитель работать с частотой, более или менее близкой к fc . Регулируя с помощью задатчика 6 сигнал, вводимый во второй сумматор 5, настраивают вибровозбудитель 4 в резонанс с частотой fc .

При эксплуатации вибротранспортера масса груза, находящегося в лотке 1 в каждый данный момент времени, будет равна некоторой текущей величине М. Поскольку лоток, перемещая груз, вибрирует, на выходах датчиков 7 будут периодически изменяющиеся сигналы (обычно синусоидальные). Эти сигналы будут проходить через фильтры 8, где колебания сглаживаются и усредняются (на выходе каждого фильтра будет сигнал, примерно равный среднему значению поступающего на него периодического сигнала). Сигналы с выходов фильтров 8 сложатся первым сумматором 9, который выдаст сигнал, характеризующий массу М груза, находящегося в данный момент на лотке 1. Так же, как и при настройке, на выходе блока 12 появится сигнал, отображающий частоту собственных колебаний лотка 1 с грузом массы М, но уже такой, которая имеет место в данный момент. Этот сигнал пройдет через блок 5 и поступит на вибровозбудитель 4, заставляя его работать с вынужденной частотой, близкой к частоте собственных колебаний лотка с грузом, то есть в резонансной зоне. Так будет происходить при различных значениях М, а значит вибротранспортер будет работать наиболее экономично (с минимальными энергетическими затратами) при всевозможных изменениях массы перемещаемых грузов. При этом транспортирование груза он так же будет производить с максимальной надежностью, т.к. на перемещение груза по лотку будет расходоваться максимальная часть энергии.

Следует отметить, что производительность вибротранспортера при этом всегда будет оставаться постоянной, т.к. она равна

Q=R ∙ M ∙ V

где R – некоторый коэффициент пропорциональности, а V – скорость перемещения груза по лотку.

Если М увеличивается, то частота, создаваемая вибровозбудителем уменьшится, а, значит, уменьшится V. Если М уменьшится, то V увеличится. Таким образом, произведение M ∙ V будет оставаться примерно постоянным при разных М. Отсюда:

Q=R ∙ M ∙ V ≈ const.

Исходя из изложенного, можно полагать, что технический результат предлагаемой разработки состоит в повышении её надежности и снижении энергопотребления, причем без снижения производительности вибротранспортера.

В конструкции вибротранспортера применяется тензодатчик 7, он располагается на плоских пластинах 3. Наклеиваемый тензодатчик представляет собой тонкую проволочку, сложенную в виде решетки (рис.23) и обклеенную с обеих сторон изоляционными пластинками из папиросной бумаги, пленки лака или клея. Для определения растяжения или сжатия пластинка прочно наклеивается на поверхность детали при помощи специального клея; тензодатчики воспринимают деформации наружного волокна детали и реагируют на растяжение и сжатие. В случае растяжения сопротивление проволочки тензодатчика увеличивается, а при сжатии уменьшается.

Проволочные датчики имеют малый вес и габариты, практически безынерционны и потому могут измерять быстро меняющиеся деформации; проволочные тензодатчики можно размещать в труднодоступных местах: они просты по конструкции и дешевы; все перечисленные достоинства вызвали самое широкое распространение тензодатчиков. К недостаткам проволочных тензодатчиков следует отнести малую величину относительного изменения сопротивления (не более 1 %) и, следовательно, малую чувствительность. В связи с этим при использовании тензодатчиков следует применять измерительные схемы высокой чувствительности и сложности.

Рис.23. Конструктивная схема наклеиваемого тензодатчика. 1 – выводы;

2 – проволока; 3 – бумага или лаковая пленка.

Тензодатчик является составной частью электрического тензометра – прибора для измерения в твердых телах деформаций, возникающих под воздействием нагрузок. Для измерения деформаций датчики включаются в мостовые или потенциометрические схемы. Тензодатчики позволяют измерять как статические, так и динамические деформации. При необходимости регистрации сложных деформаций применяют питание измерительных мостов напряжением высокой частоты; регистрация при этом производится на осциллографе, что делает установку значительно сложнее.

Принцип действия тензодатчика основан на измерении изменения сопротивления тензорезисторов наклеенных на упругое тело, которое под действием силы, деформируется и деформирует размещенные на нем тензорезисторы.

Электрическое соединение тензорезисторов представлено на рис.24.

Рис.24. Электрическое соединение тензорезисторов.

Широкое применение получила мостовая схема включения тензорезисторов – мост Уитстона (рис.24). Схема представляет собой 4 тензорезистора, соединенных в электрический мост. Где Uпит – напряжение питания измерительного моста, как правило в интервалах 3-30В напряжения переменного или постоянного тока, Uсигн – напряжение измерительной диагонали моста, R1, R2, R3, R4 – сопротивления плеч измерительного моста, Rк – добавочное сопротивление, необходимое для компенсации изменения температуры окружающей среды и выравнивания чувствительности.

Применение данной системы автоматической подстройки в резонанс обеспечивает надежную бесперебойную и экономичную работу вибротранспортера, обеспечивает выполнение всех требований основной задачи. Для энергоэкономичной работы системы автоматической подстройки необходимо усовершенствование конструкции виброконвейера.