- •Міністерство аграрної політики України

- •Обладнання для подрібнення Розрахунок щокової дробарки

- •Приклади розрахунку

- •Контрольні завдання

- •Література

- •Розрахунок молоткової дробарки

- •Приклад розрахунку

- •Контрольні завдання

- •Вихідні дані для розрахунку молоткової дробарки

- •Література

- •Розрахунок вальцьової дробарки

- •Приклади розрахунку

- •Контрольні завдання

- •Література

Література

І. Козулин Н. А., Соколов В. Н., Шапиро А. Я. Примеры и задачи по курсу оборудования заводов химической промышленности. - М. - Л.: Мшмииостроение, 1966.-491 с.

2. Левенсон Л. Б., Прейгерзон И. Г. Дробление и грохочение полезных ископаемых. - М.-Л.: Гостоптехиздат, 1940. - 772 с.

Розрахунок молоткової дробарки

Молоткові дробарки застосовуються для отримання відносно дрібного і однорідного продукту без послідуючого застосування сортирувальних пристроїв. Вони ефективні при подрібненні крихких продуктів (зерно, кістки, сіль, цукор та ін). Продукт у молоткових дробарках подрібнюється ударами молотків по частинах матеріалу, ударами частинок об корпус дробарки і при перетиранні частинок. Найширше застосування отримали дробарки з вільнопідвішеними молотками.

В дробарці первинне руйнування продукту відбувається при зустрічі частинки з молотками. Це можливо при коловій швидкості молотків, мінімальне значення якої визначається виходячи з закону кількості руху і приймаючи початкову швидкість руху частинки перед зіткненням її з молотком рівною нулю. Вона визначається з виразу:

де Р — середня миттєва сила опору руйнування частинки, Н;

τ - тривалість удару молотка по частинці, с;

m - маса частинки, кг.

При конструюванні молоткових дробарок з великими коловими швидкостями робочих органів необхідно врахувати інерційні сили, які виникають із-за неврівноваженості ротора. Найбільш сильні удари відбуваються при зустрічі частинок з кінцями молотків, коли вони займають найвище положення. Ці удари молотків передаються на всю дробарку і швидко виводять її з ладу.

Для зниження ударних дій на дробарку молотки повинні бути врівноважені на удар. Це досягається при умові відсутності або незначній ударній реакції в осі підвіски молотків.

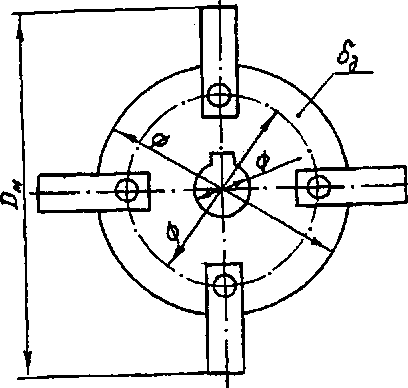

Розрахункова схема елементів молоткової дробарки показана на рис. 4.5.

Виходячи з умови рівноваги молотка і закону кількості руху в момент удару, визначено, що молоток забезпечує безударну роботу при дотриманні слідуючого рівняння його конструктивних розмірів:

Рис. 4.5 - Розрахункова схема елементів молоткової дробарки.

r2=![]() ,

,

де r - радіус інерції молотка відносно осі підвіски, м;

l - відстань від осі отвору молотка до його робочого кінця, м;

c - відстань між центром ваги молотка і віссю отвору його, м.

Для прямокутного молотка з одним отвором квадрат радіуса інерції відносно центра ваги:

![]()

і відносно осі підвіски:

![]()

де а і b - довжина і ширина молотка, м.

Приймаючи, що точка прикладання удару знаходиться на кінці молотка, отримаємо залежність:

1=с + 0,5а.

Відстань від осі підвіски молотка до центра ваги його повинна дорівнювати:

![]()

Для стійкості роботи молоткових дробарок рекомендується, щоб відстані від осі підвіски молотка до його зовнішньої кромки і до осі ротора не були б рівні, або досить близькі

Вал ротора, на якому кріпляться диски з проміжними кільцями виконується ступеневим. Перша ступінь - під шків, друга - під підшипник, третя - різьбова і четверта - під диски і кільця. Збільшення діаметра вала по ступенях орієнтовно враховується коефіцієнтом 1,2.

![]()

де db - діаметр вала в небезпечному розрізі, м;

n - кількість ступенів.

Враховуючи, що вал у першому наближенні буде сприймати змінні навантаження і незначні згинаючі моменти, його діаметр визначається за формулою:

![]()

де σtmax - максимальне колове напруження в диску постійного перерізу на твірній центрального отвору, Н/м2;

σt -колове напруження на твірній центрального отвору, що враховує масу молотків, Н/м2.

Максимальне колове напруження в стальному диску визначається з виразу:

![]()

де p - густина матеріалу диску, кг/м3;

Rд- зовнішній радіус диска, м;

rо - радіус центрального отвору диска, м.

Колове напруження від сил інерції молотків в стальному диску на твірній центрального отвору визначається за формулою А. Р. Демидова:

Z- кількість отворів у диску під осі підвіски молотків;

δд- товщина диска, м.

Відцентрова сила інерції молотка:

Рі = mм * ω2 * Rс,

де mм – маса молотка,кг;

Rс – радіус кола розміщення центрів ваги молотків, м.

Вал ротора, на якому кріпляться диски з проміжними кільцями, виконується ступеневим. Перша ступінь – під шків, друга – під підшипник, третя – різьбова і четверта – під диски і кільця. Збільшення діаметра вала по ступенях орієнтовно враховується коефіцієнтом 1,2

![]() (4.27)

(4.27)

де db – діаметр вала в небезпечному розрізі, м;

n – кількість ступенів.

Враховуючи, що вал у першому наближенні буде сприймати змінні навантаження і незначні згинаючі моменти, його діаметр визначається за формулою:

,

(4.28)

,

(4.28)

де N – потужність, що передається валом, кВт;

ω – кутова швидкість вала, рад/с.

При розрахунку дисків ротора, враховуючи відцентрові сили від маси дисків і молотків, визначаємо сумарне напруження на твірній центрального отвору:

![]() (4.29)

(4.29)

де

![]() – максимальне колове напруження в диску

постійного перерізу на твірній

центрального отвору, Н/м2;

– максимальне колове напруження в диску

постійного перерізу на твірній

центрального отвору, Н/м2;

![]() –колове

напруження на твірній центрального

отвору, що враховує масу молотків, Н/м2.

–колове

напруження на твірній центрального

отвору, що враховує масу молотків, Н/м2.

Максимальне колове напруження в стальному диску визначається з виразу:

![]() (4.30)

(4.30)

де ρ – густина матеріалу диску, кг/м3;

Rд – зовнішній радіус диска, м;

rо – радіус центрального отвору диска, м.

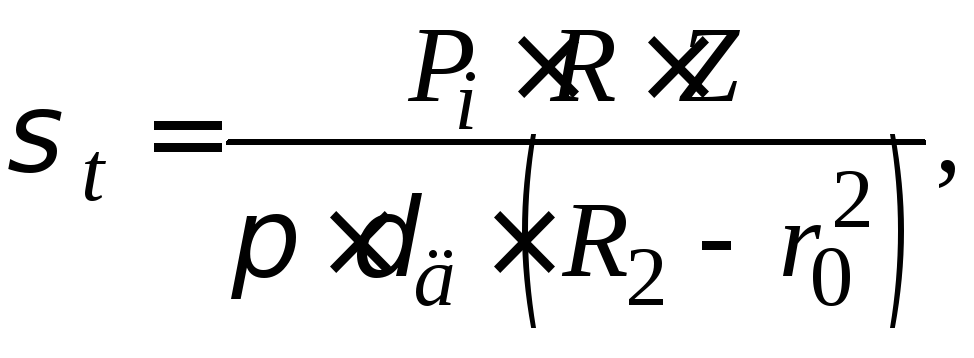

Колове напруження від сил інерції молотків в стальному диску на твірній центрального отвору визначається за формулою А. Р. Демидова:

(4.31)

(4.31)

де Рi – відцентрова сила інерції молотка, Н;

R – радіус кола розміщення центрів осей підвіски молотків, м;

Z – кількість отворів у диску під осі підвіски молотків;

δд – товщина диска, м.

Відцентрова сила інерції молотка:

![]() (4.32)

(4.32)

де mм – маса молотка, кг;

Rс – радіус кола розміщення центрів ваги молотків, м.

Діаметр осі підвіски молотків визначається з умови роботи її як двоопорної балки на згинання:

(4.33)

(4.33)

де δ – товщина молотка, приймається (0,002–0,01), м

[σ]3 – напруження при згинанні, Н/м2.

Перемичка між отворами над віссю підвіски і зовнішньою кромкою диска провіряється на зминання і зрізання:

(4.34)

(4.34)

де hmin – розмір перемички, м.

Допустимі напруження при зминанні і зрізі для дисків, виготовлених з вуглецевих сталей з тимчасовим опором розриву 490–590 МН/м2, приймається до 150 МН/м2 і береться в межах [σ]зм =60÷90 МН/м2; [σ]р = (0,2–0,3) σm, або [σ]зр = 0,8 [σ],

де σм – межа течіння;

[σ] – допустиме напруження матеріалу при розтягу.