- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

4. Дуговые электроплавильные печи

Вся история металлургии — это борьба за качество, за улучшение физических и механических свойств металла, а ключ к качеству — химическая чистота. Даже крохотные примеси серы, фосфора, мышьяка, кислорода, некоторых других элементов резко ухудшают прочность и пластичность металла, делают его хрупким и слабым, а все эти примеси находятся в руде и коксе, и избавиться от них трудно. Во время плавки в доменной печи и в мартеновской печи основная часть примесей переводится в шлак и вместе с ним удаляется из металла. Но в тех же домнах и мартенах в металл попадают вредные элементы из горючих газов и ухудшают его свойства. Получить действительно высококачественную сталь помогла электрометаллургия, отрасль металлургии, где металлы и их сплавы получают с помощью электрического тока Это относится не только к выплавке стали, но и к электролизу металлов и, в частности, расплавленных их солей — например, извлечению алюминия из расплавленного глинозема

Основную массу легированной высококачественной стали выплавляют в дуговых электрических печах

В дуговых сталеплавильных печах теплогенерация возникает за счет энергетических преобразований дугового разряда, происходящего в воздухе, парах расплавляемых материалов, инертной атмосфере или иной плазмообразующей среде.

Согласно общей теории печей М.А. Глинкова дуговые сталеплавильные представляют собой печи-теплообменники с радиационным режимом работы, поскольку энергетические условия на границе зоны технологического процесса, то есть на зеркале ванны жидкого металла, создают электрические дуги и огнеупорная футеровка рабочего пространства. Кроме этого, в дуговых сталеплавильных печах вертикально расположенные графитированные электроды создают неравномерное излучение дуг, зависящее от диаметра электродов и параметров электрического режима.

115

4.1.Электродуговые печи для плавки черных металлов

4.1.1.Конструкция электродуговой печи.

Влитейном производстве широко применяют электродуговые печи. Их используют для выплавки стали из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках. Эти печи называют печами прямого действия, так как электрическая дуга возникает непосредственно между электродом и расплавляемым металлом.

Превращение электрической энергии в тепловую происходит в электрическом разряде, протекающем в газовой среде. В таком разряде небольшого объема можно сосредоточить большую мощность и, следовательно, получить высокую температуру.

Электрический режим работы дуговой печи зависит от режима процесса плавки. При расплавлении металлического лома печь работает на максимальной мощности. При доводке жидкого металла до нужного химического состава мощность печи сравнительно невелика.

Регулировать режим печи можно, изменяя напряжение на электродах или длину дуги, т.е. силу тока дуги. В первом случае переключают трансформатор с одной ступени на другую, во втором − опускают или поднимают электроды с помощью автоматической системы.

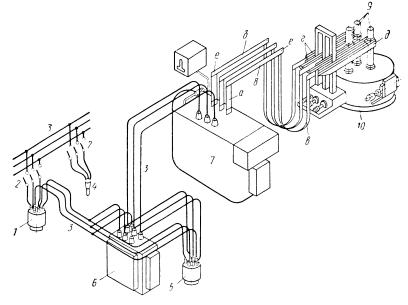

Схема установки электродуговой печи показана на рис.40. Печь подключают к трехфазной сети промышленной частоты напряжением 6000 кВ. Рабочее напряжение на электродах регулируют переключением трансформатора.

Для малых печей предусматривают 2 − 4 ступени напряжения трансформатора; для крупных печей − до 25 ступеней, что позволяет для каждого режима плавки подбирать оптимальное напряжение. Печные трансформаторы устанавливают на минимальном расстоянии от печи с тем, чтобы уменьшить потери электроэнергий.

116

Рис.40. Схема установки электродуговой печи:

а − компенсаторы; б − пакет шин; в − кабель; г − шинопровод; д − электрододержатель; е − соединения; 1 − выключатель; 2 − разъединитель; 3 − шины; 4 − кабель; 5 − выключатель; 6 − реактор; 7 − трансформатор печи; 8 − короткая сеть; 9 − электроды; 10 − дуговая печь.

В цепь высокого напряжения включают реактор (дроссель), который ограничивает силу тока при коротком замыкании электродов на металл.

На рис.41 изображена дуговая электрическая печь емкостью 3 т. Печь состоит из следующих основных узлов: стального кожуха (каркаса), футеровки печи (под, стены и свод), механизма наклона печи, электродов и механизма перемещения электродов.

Кожух печи может быть цилиндрической или конической формы слегка расширяющейся кверху. Кожух сваривают из листовой стали. Толщина стенок зависит от емкости печи:

До 1,5 т |

12 − 15 мм; |

5 − 8 т |

16 − 18 мм; |

10 − 15 т |

18 − 20 мм. |

117

|

|

Днище кожуха может |

|

|

быть плоским, коническим |

||

|

или сферическим. В кожухе |

||

|

вырезают отверстия для за- |

||

|

грузочного окна и металли- |

||

|

ческой летки. |

|

|

|

|

Кожух печи |

несет на |

|

себе всю тяжесть футеров- |

||

|

ки и расплавляемого метал- |

||

|

ла и испытывает термиче- |

||

|

ские |

напряжения, |

поэтому |

|

он должен быть |

большой |

|

|

прочности. |

|

|

|

|

Механизм |

наклона |

|

печи. Для слива металла из |

||

|

печи ее необходимо накло- |

||

|

нять |

в сторону |

сливного |

|

носка на угол, равный 40 − |

||

Рис.41. Дуговая электрическая печь емкостью 3 т: |

45°; для скачивания шлака |

||

|

|

|

|

1 − электрод; 2 − колонны; 3 − проводники тока; 4 − ка- |

печь необходимо наклонять |

||

ретки; 5 − электрододержатель; 6 − холодильники; 7 − |

|

|

|

тросы; 8 − механизм перемещения кареток; 9 − кожух; |

в сторону рабочего окна на |

||

10 − набивной под; 11 − летка; 12 − опорные рейки; 13 − |

угол, равный 10 − 15°. Печь |

||

секторы; 14 − гайки; 15 − свод; 16 − рабочая площадка; |

|||

17 − дверка; 18 − шпиндель; 19 − электродвигатель меха- |

надо |

наклонять с |

опреде- |

низма наклона. |

|||

ленной скоростью с помощью специального механизма, находящегося с боку печи или под ней.

При боковом механизме наклона (рис.42) кожух печи опирается на литую постель, установленную на фундаменте, двумя литыми сегментами, жестко соединенными с кожухом. На сегментах и литой постели выполнены зубцы, надежно фиксирующие печь. Печь наклоняется при вращении винта, который ввинчен в гайку, шарнирно закрепленную на одном из сег-

118