Otvety_po_ogneuporam

.pdf

1.Высокоглиноземистые и корундовые огнеупоры Высокоглиноземистыми называют огнеупорные изделия, содержащие более 45%

Al2O3. В зависимости от содержания глинозема они подразделяются на муллитокремнеземистые (силлиманитовые), муллитовые, муллитокорундовые и корундовые. Для производства высокоглиноземистых изделий применяют силикаты глинозема, гидраты глинозема, технический глинозем и электрокорунд. Силикаты глинозема относят к силлиманитовой группе. Гидраты глинозема входят в состав горной породы – боксита. Технический глинозем представляет собой тонкодисперсный порошок белого цвета. Огнеупорность глинозема приведенного состава около 20000С.

Электрокорунд получают плавлением технического глинозема в электропечах при 200024000С.

Высокоглиноземистые изделия готовят по многошамотной схеме из высокоглиноземистого плотного зернистого наполнителя – шамота – и связки из огнеупорной глины. Главное отличие технологии высокоглиноземистых огнеупоров от технологии многошамотных изделий заключается в производстве высокоглиноземистого наполнителя. При получении брикета технический глинозем предварительно измельчают. Брикет готовят методом пластического формования и обжигают при температуре 17000С.

Изделия имеют невысокую температуру начала деформации. Устойчивы к разнообразным агрессивным агентам. Термостойкость обычных корундовых изделий равна термостойкости хороших шамотных изделий. Имеют высокую прочность.

Их применяют для футеровки канальных печей перегрева чугуна, в конструкции скользящих затворов ковшей при разливке стали, производстве аммиака. Корундовые изделия являются конструкционными во многих областях новой техники.

2. Огнеупоры из диоксида циркония.

Для изготовления огнеупоров применяют стабилизированный диоксид циркония, содержащий 12 CaO, либо 10 Y2O3 или 15 MgO, а также комбинацию этих оксидов. Для стабилизации диоксида циркония исходный порошок смешивают со стабилизирующей добавкой, прессуют брикеты, обжигают их при 17500С, затем дробят, рассеивают на фракции и применяют в качестве заполнителя для получения плотной упаковки частиц.

Для изготовления огнеупоров используют электроплавильный стабилизированный диоксид циркония, который получен плавкой смеси ZrO2 и добавки в дуговых электрических печах.

Изделия из диоксида циркония применяются в сталеплавильном производстве для футеровки стекловаренных и других печей.

Циркониевые изделия изготавливают из циркона, который не имеет при нагревании полиморфных превращений, но в твердой фазе разлагается на диоксид циркония и кристаболлит.

Для промышленных целей циркон извлекают из циркониевых песков обогащением. Для изготовления огнеупоров циркон измельчают до зерен размером 1-2 мм. В качестве связки вводят тонкомолотый циркон. Температура обжига 1550-16000С. Обожженные изделия имеют пористость 12-16%, прочность на сжатие 100Мпа, давление

прессования изделий 80-120 Мпа.

3. Полиморфные превращения кремнезема

Динасом называют огнеупорный материал, содержащий не менее 95% SiO2, изготовленный из кварцевых пород и обожженный при температуре, обеспечивающей полимоофное превращение кремнезема (кварца) в тридимит и кристобалит. Применяют крупнокристаллические плотные кварциты, полиморфные превращения в них протекают

медленнее, |

чем |

в |

мелкокристаллических. |

||

Вводятся |

добавки, |

для |

уменьшения |

изменения |

|

объема при |

полиморфном |

|

переходе. Эти добавки – модификаторы – СаO и МgO. Они образуют жидкую фазу при спекании. При образовании жидкой фазы (в

системе CaO∙FeO∙SiO2 при Т=870оС), кремнезем начинает растворяться в жидкости, но для этого она

должна смачивать кристаллы. Постепенно она становиться тугоплавкой и когда достигается концентрация насыщения, начинают выпадать волокнистые кристаллы α - тридим. Кристабалит образуется внутри объема зерна и зерна разваливаются из-за увеличения объема, а кристобалит далее переходит в тридимит.При дальнейшем нагревании, при температурах ≈ 14700С α – тридимит и α-кристабалит переходят в высокотемпературный кристобалит. А при Т=1728оС все переходит в расплав.

Важнейшим для керамической технологии следствием полиморных превращений кремнезема являются связанные с ними изменении истинной плотности или объема, достигающие значительных величин. Объемные изменения в значительной мере определяют поведение динаса в процессе обжига и службы, и поэтому их необходимо учитывать, так как непостоянство объема является одной из главнейших причин его низкой термической стойкости. Т. с. тем меньше, чем быстрее идет превращение и чем больше объемное изменение. Изменение объема имеет большое значение для обеспечения точности размеров изделий, термической стойкости, плотности кладки, изменения его размеров и т. д

4.Шамотные огнеупоры. Подготовка глины и варианты технологии Шамотными называют изделия, изготавливаемые из огнеупорных глин и каолинов с

отощением их шамотом или непластичной не размокающей в воде глинистой породой. Шамотом называют обожженную глину.

Сырьем для производства шамотных изделий служат глинистые материалы, содержащие Al2O3 28-45 % огнеупорность не ниже 1580 С. В производстве шамотных изделий огнеупорную глину применяют в качестве дисперсной связки и для получения отощающего – шамота.

Для формования огнеупоров используют полусухое прессование. Для обработки массы применяют бегуны. Сначала загружают шамот, смачивают его шликером с W=70%. Количество шликера таково, что в целом влажность массы сост. 8-9 %. При перемешивании шамота с шликером происходит впитывание и на поверхности зерен образуется тонкая глинистая пленка. Затем к замоченному шликером шамоту добавляют остальную глину в виде тонкого порошка. Прессование на колено-рычажных прессах. Сушка в туннельных сушилках. При обжиге выдержка при 1350-1400 С

Глину с влажностью 20 % перед измельчением высушивают до 8-11 %, предварительно дробят на мелкие куски при помощи стругача. Сушат в сушильных барабанах, помол до 80 % частиц менее 0,5 мм, отделяют на ситах. После магнитной сепарации измельченная отсеянная глина поступает в бункер.

Глину для получения шамота обжигают в шахтных печах с газовым отоплением. Для удобства брикетируют на ленточном прессе. Или во вращающуюся печь. Для обжига применяют глину в виде кусков, полученных после стругача пресс - вальцов. Обожженный шамот подвергают дроблению до зерен заданного размера.

Критерии: водопоглощение < 5 %, у особо качественного – менее 2 %. Качество шамота зависит от свойств глины и способа ее подготовки, плотности брикета, температуры обжига.

Шамот дробят в щековых, реже в конусных дробилках до кусков размером 20-30 мм, а затем измельчают в шаровых мельницах непрерывного действия с периферийной

разгрузкой либо в трубных мельницах. |

|

|

|

Схемы получения шамота |

|

|

|

В шахтной печи |

|

Во вращающейся печи |

|

Брикет пластического |

Брикет полусухого |

Дробление глины |

|

формования |

прессования |

Брикети- |

|

|

|

||

|

|

рование |

|

Дробление глины |

Дробление глины |

Обжиг |

|

Увлажнение глины |

Помол |

|

Сортировка |

Прессование брикета |

Увлажнение глины |

Помол |

|

Сушка |

Прессование брикета |

|

|

Обжиг |

|

Отсев |

|

|

|

|

|

Сортировка |

Дробление |

Помол |

Просев |

5.Многошамотные огнеупоры. Принципы набора зернового состава. Особенности подготовки шихты.

При многошамотной технологии изделий используют плотноспекшийся шамот с водопоглощением менее 3-5 % и определенным соотношением крупных (3-1 мм) и мелких (менее 0,1-0,2 мм) фракций. Более простой - двухступенчатый помол: крупная фракция – на вальцах или короткоконусной дробилке и мелкая – в трубной мельнице. Просев крупной фракции. Измельченный шамот отмагничивают и затем в бункера.

При многошамотной технологии определенные требования, обеспечивающие плотнейшую упаковку частиц и низкую пористость. Требования: у шамота низкое (<2 %) водопоглощение; фракции шамота узкиме; разрыв между размером фракций 8-10 раз; мелкий шамот заполняет промежутки между крупными зернами; при использовании двух фракций их отношение должно быть 3:7 (30 % мелкой и 70 % крупной).

Увеличение количества фракций дает небольшое повышение плотности, на практике ограничиваются двумя фракциями.

Максимальную плотность обожженного изделия при содержании 15-20 % глины получают при содержании крупной фракции (3-0,5 мм) – 50-40 %, мелкой (менее 0,1 мм)

– 35-40 %.

Бункер с молотой глиной

Бункер с молотым шамотом Дозировка (весовой дозатор)

Бункер с молотым шамотом Дозировка (весовой дозатор) (или два бункера с крупным

(или два бункера с крупным

и мелким шамотом) Увлажнение и обработка массы

(смесительные бегуны)

Просев (растирочное сито )

Питание пресса (питатель)

Полусухое прессование (пресс)

Сушка (туннельная сушка)

Обжиг (туннельная печь)

Сортировка Преимущества многошамотной технологии в низкой (15-18 %) пористости, высокой

прочности, термостойкости, малой усадки.

Для формования огнеупоров используют полусухое прессование. Для обработки массы применяют бегуны. Сначала загружают шамот, смачивают его шликером с W=70%. Количество шликера таково, что в целом влажность массы сост. 8-9 %. При перемешивании шамота с шликером происходит впитывание и на поверхности зерен образуется тонкая глинистая пленка. Затем к замоченному шликером шамоту добавляют остальную глину в виде тонкого порошка. Прессуют на колено-рычажных и гидравлических прессах при 80-100 МПа. Сушка в туннельных сушилках. При обжиге выдержка при 1350-1400 С. Стоимость многошамотных изделий на 20-25 % выше, чем обычных огнеупоров.

6. Кремнеземистые огнеупоры. Виды огнеупоров и их основные свойства. Виды:

Динасовые (из кварцитов)

На основе кварцевого стекла (из кварцита, с содержанием 95 и более SiO2)

β-кварц – исходная модификация, ρ=2,65 г/см3 (тридимит – 2,30-2,31 г/см3; кристобалит – 2,31-2,33 г/см3)

При t=1450°С:

Быстро перерождающиеся кварциты: ρ<2,4 г/см3 Средне перерождающиеся: ρ=2,4-2,45 г/см3

Сравнительно медленно перерождающиеся: ρ=2,45-2,50 г/см3 Медленно перерождающиеся: ρ>2,50 г/см3 (используется в производстве) Динас – тридимитовый (т.к. изменение объёма – минимально) α-кристобалит → α-тридимит (при t>1300°С)

Модификаторы:

CaO (в виде Ca(OH)2+H2O – изветковое молоко, tобж=1450°С)

Высокодисперсный FeO (Fe2O3+FeO)

Используются твёрдые (7) кварциты (10=алмаз), добываемые взрывным методом. Подвергают мойке, дроблению (до 3-4 мм), измельчают (менее 0,5 мм), добавляют 2,0- 2,5% модификаторов – соотношение FeO/CaO = 2 или 4. Давление прессования 30-40 МПа. Добавляют временную технологическую связку, влажность 5-6%, сушка до 0,5%, отправляют в печь на спекание.

CaO+SiO2 → волостонит, укрепляющий структуру

FeO+ CaSiO2 → твёрдый р-р, tраспл=870°С, расплав становится вязким и не даёт «разваливаться»

Изначально время обжига динасовых огнеупоров было 36 суток (нагрев до 1400°С, выдержка при данной температуре 6-8 часов; быстрое охлаждение до 900°С; медленное охлаждение)

Сейчас время обжига 7-8 суток (нагрев до 600°С – переход β-SiO2 в α; 1000°С –

кристаллизация кристобалита; 1200°С – образование кристобалита). tнач.деформ=1650°С. Фазовый состав: 90% тридимита, 10% кристобалита. Высоко термически стоек

(практически не изменяется при 600-1600°С)

Огнеупор применяется для свода стекловаренных печей (несколько лет), в качестве футеровки коксовых батарей.

Для кварцевой керамики используется плазмотрон открытого типа, и на выходе получают «болванку» диаметром 300 мм, высотой 3 м. Её дробят, измельчают (Высоко Концентрированная Водная Суспензия – 15-17% воды; нагревающаяся мельница, 1/3 шаров).

8. Цирконистые огнеупоры.

К этой группе материалов относят баддеилитовые ( ZrO2>90%), бадделеито-корундовые (2090%ZrO2) и цирконовые (>50% ZrO2, SiO2>25%).

Для изготовления огнеупоров применяют стабилизированный диоксид циркония, содержащий (молярные%) 12CaO, 10Y2O3, 1MgO, а также комбинацию этих оксидов. Для стабилизации диоксида циркония, исх. порошок ZrO2 смешивают со стабилизирующей добавкой, прессуют брикеты при p=100МПа, обжигают их при 1750C, затем дробят, рассеивают на фракции и применяют в качестве заполнителя для изготовления изделий. Обычно исп. 2 фракции заполнителя для получения плотной упаковки частиц. В качестве дисперсной связки применяют тонкомолотый стабилизированный ZrO2, который вводят в шихту в кол-ве 15-25%.

Для изготовления огнеупоров из ZrO2 широко применяют электроплавленный стабилизированный диоксид циркония, который получают плавкой смеси ZrO2 и стабилизирующей добавки в дуговых электрических печах или индукционной плавкой холодных тиглях.

Пористость 20-30%, прочность при сжатии 50-100 МПа. Изделие из полностью стабилизированного диоксида циркония харак-ся сравнительно низк. термостокостью., для ее повышения в шихту добавляют 25-30% моноклинной модификации электроплавленного ZrO2, что придает изделиям микротрещиноватое строение.

Изделия из диоксида циркония зернистого строения применяют с талеплавленном производстве для разливочных и стопорных систем в качестве вставок - дазаторов и скользящих затворов, для футеровки стекловаренных и др. печей, в виде тиглей для плавки металлов и огнеприпаса для обжига некоторых изделий технической керамики.

Длительный нагрев стаб. диоксида циркония при температуре 2000С и выше приводит к рекристаллизации, что существенно снижает прочность и приводит к разрушению изделий. Для уменьшения роста кристаллов, стабилизации структуры и свойств изделий из ZrO2 при температурах до 2200С заранее при спекании таких изделий формирует двух фазную структуру, состоящую из кубического и тетрагонального твердого раствора. При этом тетрагональный твердый раствор должен выделяться по границам кристаллов кубического твердого раствора, препятствуя их росту. Такая структура может быть создана различными приемами, на пример обжигом изделии при 2100-2200С пониженным, но определенным количеством стабилизатора с последующим медленным охлаждением изделий или их длительной выдержкой при 10001200С.

Цирконовые изделия изготавливают из циркона (ZrO2*SiO2),который не имеет при нагревании полиморфных превращений, но разлагается в твердой фазе при 1766С на диоксид циркония и кристобалит; хар-ся высокой химической стойкостью кислым средам и расплавом стали.

Для промышленных целей циркон извлекают из цирконовых песков обогащением при помощи осадочных машин, флотацией, обработкой кислотами для удаления примесей, содержащих оксиды железа .

Для изготовления огнеупоров циркон измельчают до зерен размером 1-2 мм. Зерновой состав шихт выбирают с учетом максимальной упаковки частиц, в качестве связки вводят тонкомолотый циркон или 5-10% огнеупорной глины. Давление прессование изделий составляет 80-120 МПа, температура обжига 1550-1600С. Обожженные изделия имеют пористость 12-16%, прочность на сжатие 100МПа., температуру начало деформации 1520С, термостойкость более 20 воздушных теплосмен.

Цирконовые огнеупоры применяют в условиях воздействия расплавленных хлоридов, кислых шлаков и расплавов золы углей.

Циркон применяют так же в шахте бадделеит корундовых плавленолитых огнеупоров бакор: огнеупорный материал с большим содержанием оксида циркония ZrO2 (33 - 45% ) и глинозёма Аl2О3 (50%); плотн. 3600 - 3800 кг/м3. Устойчив при темп-pax до 1700 °С и действии агрессивных расплавов (стекломассы); используется для кладки стекловаренных печей.

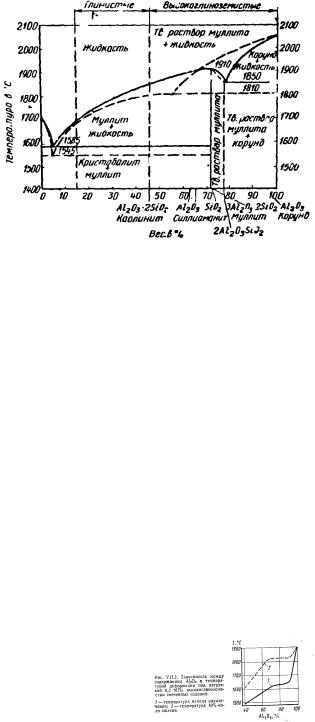

7.Диаграмма SiO2-Al2O3

Алюмосиликатные огнеупоры — полукислые, шамотные, каолиновые и высокоглиноземистые — характеризуются последовательным изменением соотношения окислов Al2O3 и Si02, которые являются основными в составе огнеупоров этого типа. Содержание Al2O3 в алюмосиликатных изделиях изменяется в широком диапазоне: от 10-15 в полукислых до 99—100% в высоко -глиноземистых — корундовых огнеупорах. Изменению химиического состава алюмосиликатных изделий соответствует изменение их фазового состава, который в конечном результате предопределяет огнеупорные свойства изделий. Диаграмма состояния равновесия двухкомпонентной системы А120з— Si02 дает представление об этом изменении фазового состава огнеупорных изделий и их свойств. Согласно диаграмме муллит плавится конгруэнтно при 1910±20° С и дает две эвтектики.

Муллит в области составов 71,8—78% А1203 дает с корундом твердые растворы. Диаграмма показывает, что для составов, содержащих от 5,5 до 72% А120З, единственной твердой фазой, устойчивой при достаточно высоких температурах (до 1910°С), является муллит 3Al203∙2Si02. Количество муллита зависит от того, насколько содержание А1203 В огнеупоре приближается к 72.

Можно считать, что количество твердой фазы в алюмосиликатных огнеупорах зависит от содержания А1203. В жидкую фазу входит избыточный кремнезем, остающийся после кристаллизации прокаленного каолинита в муллит, и остальные окислы — плавни. В случае отсутствия плавней расплав возникает при температуре около 1585° С. Эвтектика содержит 5,5% А1203 И 94,5% Si02. Таким образом, Si02 по отношению к муллиту при температурах выше 1585°С становится плавнем, образующим жидкость и этим снижающим огнеупорные свойства изделия. Присутствие того или иного количества плавней соответственно снижает температуру возникновения расплава и его вязкость. Важным фактором является вязкость расплава, так как огнеупорные свойства изделия зависят не только от температуры образования расплава и его количества, но также и от его вязкости при данной температуре.

Рассмотрение диаграммы состояния равновесия системы A12О3 — Si02 приводит к заключению, что по мере повышения содержания A12О3 в алюмосиликатных огнеупорах их огнеупорность и температура размягчения будут возрастать.

9 Оксидно-углеродные композиции используются огнеупорной промышленности, в частности к производству

огнеупорных изделий для футеровки сталеплавильных конверторов и сталеразливочных ковшей. Оксидно-углеродистые огнеупоры, более теплопроводны, чем безуглеродистые, поэтому ставится задача повышенной теплоизоляции футеровки во избежание настылеобразования металла в ковше. Для повышения свойств в оксидные огнеупоры вводят углерод, что снижает т.к.л.р. и повышает теплопроводность, а следовательно, и стойкость к термическим ударам. Однако огнеупор, содержащий углерод, имеет один существенный недостаток, связанный с выгоранием углерода.

Оксидно-углеродистый огнеупор содержит компоненты при следующем соотношении, мас.%: корунд фракции 3-6 мм 5,0-20,0, фракции 1-3 мм 40,0-50,0, фракции 1-0 мм 4,0- 22,0; глиноземсодержащий компонент фракции менее 0,063 мм (в том числе фракции менее 0,020 мм не менее 70 мас).

Для огнеупоров системы оксид-углерод (MeО-C) большое значение имеют реакции взаимодействия углерода с оксидом в присутствии кислорода. В общем виде систему модно представить как тройную М-О-С.

Взаимодействие оксидов металла (в составе огнеупора) с углеродом происходит по реакции Ме + С = Ме +Со, которую рассматривают как результирующую двух

сопряженных реакций: |

|

Мех Оу + Со= Мех Оу +Со2 |

(1) |

Со2+С= 2 Со2 |

(2) |

Мех Оу + С = Мех Оу +Со |

(3) |

Условием равновесия реакции (3), является одинаковый состав равновесной газовой фазы (Со+Со2) Уравнений (1) и (2).Состав газовой смеси (Со+Со2) для приведенных реакций изменяется с температурой, а для реакции (2) ещё и от общего давления в системе.

Петрографический анализ оксидно-углеродистых огнеупоров после службы в сталеразливочных ковшах обнаруживает практически плотный контакт огнеупора со шлаком; при этом глубина проникновения шлака в огнеупор не превышает 0,2 мм, окисленная зона в высококачественных изделиях практически отсутствует. Следующий шаг в использовании огнеупоров в футеровке СК — переход от штучных изделий к периклазоуглеродистым массам.

10. Требования, предъявляемые к свойствам и строению огнеупоров -высокая точность формы и размеров => усадка min 0,1%

-зернистое строение (наполнитель с различными размерами зерен (спеченый или плавленый) 3-4 мм + дисперсная составляющая из тех же частиц 2-4 мкм)

-Т начала деформации под нагрузкой

-термостойкость (зернистое строение) |

|

|

-химическая стойкость (к шлакам, металлам, газам) |

|

|

- малая пористость + мелкие поры (<10 мкм => расплав не проходит) |

|

|

-прочность |

и |

износостойкость |

11. Классификация алюмосиликатных огнеупоров, диаграмма SiO2-Al2O3. Зависимо от содержания глинозема эти огнеупоры разделяются на: -полукислые - от 15 до 28 % Al2O3;

-шамотные - от 28 до 45 % Al2O3; -высокоглиноземистые - более 45 % Al2O3.

Высокоглиноземистые огнеупоры в свою очередь разделяются на -муллитокремнеземистые - от 45 до 62 % Al2O3;

-муллитовые - от 62 до 72 % Al2O3; -муллитокорундовые - от 72 до 90 % Al2O3; -корундовые - более 90 % Al2O3.

12.Огнеупорные материалы из SiC. Получение огнеупоров из SiC на различных связках. Свойства и области применения.

Карбид кремния получают при 2000-2200°С из смеси кремнезема и углеродистого материала. В качестве кремнеземистой составляющей используют чистые кварцевые пески с содержанием не менее 98,5 % SiO2, а углеродистой составляющей являются малозольные антрациты и нефтяной кокс. Процесс идет с большими затратами тепла и описывается реакцией: SiO2+3C→SiC + 2CO - 119,02 ккал/моль.

Изделия с алюмосиликатными связками получают смешиванием, формованием и обжигом композиций, содержащих в различных соотношениях зерен карбида кремния с алюмосиликатными компонентами. В качестве последних используют как огнеупорную глину, так и высокоглиноземистые составляющие с различным содержанием Аl2Oз. При этом глина, используемая наиболее часто, является по отношению к карбиду кремния пластификатором при прессовании и спекающим компонентом в обжиге. Глину, частично в виде шликера, обычно вводят в количестве от 3 до 20%, в массу добавляют также ССБ. Изделия формуют прессованием либо трамбованием, обжигают при

1350—1425° С.

Карборундовые огнеупоры с кремнеземистой связкой получают из шихт, содержащих только зерна SiC различной крупности, пластификатор - ССБ. Обжигают при 1350—1400 °С в открытой садке, для связывания карбида кремния используют его способность к окислению с образованием кремнезема. Кремнезем скрепляет зерна SiC и частично заполняет поры, повышая плотность изделий, не претерпевающих в ходе обжига усадки. Наиболее плотные изделия получают при использовании 50—60% крупных и средних фракций карбида кремния и 40—50% тонких фракций меньше 0,025 мм, получаемых вибрационным измельчением. Для предотвращения возникновения дефектов в виде белых налетов на поверхности и черной сердцевины, связанных с недостатком кислорода при обжиге и образованием восстановительной среды, способствующей выделению SiO и Si, рекомендуется изделия обжигать в разреженной садке и со свободной циркуляцией пламенных газов.

Для получения карборундовых огнеупоров с нитридной связкой применяют состав, содержащий карбид кремния и элементарный кремний. Соотношение SiC : Si может варьироваться в широких пределах. Для достижения максимальной плотности прессованных изделий оптимальным является содержание 20-30% кремния, вводимого в виде тонких фракций. Карбид кремния вводят в виде крупных и средних фракций. Изделия обжигают в среде очищенного азота при температуре 1450 °С с промежуточной выдержкой при 1300-1350° С. Фазовый состав огнеупора и его уплотнение определяются полнотой взаимодействия кремния, с азотом 3Si+2N2→ Si3N4. При полном завершении процесса образования нитрида кремния масса кремния увеличивается примерно в 1,67 раза, а объем - в 1,23 раза. Поскольку объем не изменяется, наблюдается уплотнение.

Свойства карборундовых огнеупоров разнообразны, что объясняется различием природы связующих компонентов. Характерным для всех материалов, содержащих SiC, является невысокий ТКЛР повышенная теплопроводность, высокая термическая стойкость, относительно высокая температура начала размягчения, стойкость к кислым шлакам. Способность SiC к окислению предопределяет также окисляемость карборундовых огнеупоров. Интенсивность окисления зависит от фазового состава материала, пористости, газопроницаемости и условий термической обработки. Окисляемость снижается уплотнением изделий и приданием им мелкопористого строения, а также применением некоторых обмазок и пропитывающих средств, содержащих, например, фосфат алюминия либо пятиокись ванадия.

Благодаря своим специфическим свойствам карборундовые огнеупоры находят широкое применение в различных областях техники, в черной и цветной металлургии, хим. и керамической промышленности и др. Особенно используют их в случаях, когда требуется высокая теплопроводность, термостойкость и шлакоустойчивость, например для устройства муфелей, рекуператоров, изготовления капселей и этажерок для обжига керамических изделий, чехлов для термопар, визирных трубок и т. п. Карборундовые огнеупоры применяют в устройствах, где требуется высокая сопротивляемость механическим воздействиям, - в циклонах, трубопроводах, пылесборниках. В восстановительной и нейтральной средах карбид кремния устойчив до 2200° С. В окислительной среде и при наличии агрессивных агентов стойкость карбида кремния и изделий на его основе значительно снижается.

Стойкость карборундовых огнеупоров к расплавам цветных металлов, несмачиваемость ими обусловили их применение в цветной металлургии при производстве цинка, алюминия и других металлов. Особенно оправдали себя для этой цели изделия с нитридной и оксинитридной связками.

Карбид кремния широко используют в качестве абразивного материала и при изготовлении карборундовых нагревательных элементов.

13.Высокоглиноземистые огнеупоры

огнеупоры, сод. более 45% Al2O3.Поразделяются на: -

муллитокремнеземистые(силлиманитовые), сод. 45-62% Al2O3; -муллитовые, сод.6272% Al2O3; -муллитокорундовые сод.72-90% Al2O3; -корундовые сод.более 90% Al2O3.

Для производства высокоглиноземистых огнеупоров применяют: силикаты глинозема 3Al2O3 ∙2 SiO2 (69,2% Al2O3, 37,1% SiO2), гидраты глинозема Al2O3 ∙nH2O (гидрагиллит -65,4% Al2O3, бемит-85% Al2O3, γ-глинозем 100% Al2O3, диаспор85% Al2O3,α-глинозем 100% Al2O3 ), технический глинозем(получ прокаливанием 3Al2O3 ∙2 SiO2; 99-99,8% Al2O3, 0,1-0,25% SiO2,0,3-0,5% Na2O и 0,05-0,01 проч оксиды) и

электрокорунд(получ плавлением технического глинозема, 97-99% Al2O3).

Производство высокоглиноземистых изделий

Высокоглиноземистые изделия готовят по многошамотной схеме из высокоглиноземистого плотного зернистого наполнителя-шамота –и связки из огнеупорной глины в кол-ве 10-20%.Главное отличие технологии высокоглиноземистых от многошамотных-в производстве высокоглиноземистого наполнителя, кот готовят различными способами. При получении брикета из технического глинозема и огнеупорной глины тех глинозем предварительно измельчают до 3-5мкм.Брикет готовят методом пластического формования и обжигают при 1700°С.При использовании кианита,естественных гидратов глинозема предварительный обжиг сырья необходим,в остальных случаях не требуется. Муллитовые огнеупоры получают в 2 стадии:сначала синтезируют муллит,а потом изделия из него.

Основные с-ва и области применения

С увеличением сод Al2O3 улучшаются все механические свойства и повышается предельная температура службы,а также возрастает хим устойчивость к агрессивным агентам.

Огнеупорность высокоглиноземистых огнеупоров зависит от сод в них глинозема и на 50-80°С ниже соответствующих температур ликвидуса по диаграмме состояния Al2O3- SiO2.Домуллитовые изделия(45-60% Al2O3) имеют огнеупорность 1750-1820°С, муллитокорундовые(70-95% Al2O3) 17801850°С и корундовые 1900-2000°С

Кристаллические фазы-муллит и корунд-в обычных высокоглиноземистых изделиях не образуют кристаллического сростка,поэтому изделия имеют невысокую температуру деформации.

Они применяются вместо шамотных,полукислых и каолиновых изделий на более высоком температурном уровне.На основе Al2O3 создано много новых огнеупоров: на нитридной связке,на оксидной связке,на фосфатных связках.

14. Особенности технологического процесса огнеупоров Огнеупоры изготавливают из природного сырья, значительно реже – из специально

синтезированных материалов.

Формованные в отличие от других видов керамики имеют зернистое строение, придаваемое изделиям с целью обеспечения малой усадки, что по-зволяет сохранить форму и размеры, а также значительно повысить термиче-скую стойкость изделий. Поэтому практически все огнеупоры состоят из крупнозернистого (до 3–4 мм) инертного заполнителя и высокодисперсной связки, как правило, из того же материала, обеспечивающей упрочнение из-делий в обжиге.

Для получения заполнителя методом пластического или полусухого прессования изготавливают брикеты или используют раздробленные до оп-ределенного размера куски природного материала. Температура обжига за-полнителя зависит от природы исходного материала, дисперсности порошка, плотности брикета или природного кускового материала, примесей.

Назначение предварительного обжига – получение достаточно плотно-го материала, не имеющего значительной усадки при обжиге изделий, и по-лучение определенного фазового состава заполнителя. Дисперсную связку изготавливают дроблением и последующим измельчением исходного при-родного материала, или после его предварительного обжига, при производст-ве магнезиальных и других видов огнеупоров. для обеспечения определённой структуры и прочности при формовании, совместно с заполнителем вводят связку в количестве 15–50%,

Большинство огнеупоров формуют полусухим прессованием. При под-готовке массы необходимо равномерно распределить заполнитель, дисперс-ную составляющую и клеящую добавку, обеспечить заданную влажность.

Важно предварительное уплотнение массы, улучшающее прессование изделий при сохранении зернового состава заполнителя. Для подготовки массы – перемешивания наполнителя и связки, увлажнения, введения клея-щей добавки, уплотнения массы – применяют смесительные бегуны.

Прессование на мощных механических или гидравлических прессах при высоких давлениях, особенно если в массы вводят дисперсную состав-ляющую, что обеспечивает изделиям максимальную плотность. Применяют также вибропрессование и гидростатическое прессование.

Обжиг в туннельных, и,если специальный режим, в печах периодиче-ского действия. Назначение обжига – придание изделиям определенной структуры, фазового состава и свойств.

Режим обжига включает скорость повышения температуры в печи в различные периоды, конечную температуру обжига, время выдержки при ко-нечной температуре, скорость падения температуры при охлаждении и ха-рактер газовой среды при обжиге.

Режим обжига огнеупоров обусловливается типом и размером изделий. Рациональная садка должна быть механически устойчивой, равномерно омываться

газами и не оказывать чрезмерно большого сопротивления движе-нию их в печи.

15. Динас

Динас-огнеупорный материал,сод не менее 93%SiO2, изготовленный из кварцевых пород на известковой или иной связке и обожженный при температуре,обеспечивающей полиморфное превращение кремнезема в тридимит и кристобалит.

Сырье.Основное сырье-кварцевые породы.Кварциты(сод не менее 95%SiO2)Для производства динасов важен весь комплекс свойств кварцитов:излом,микроструктура,хим состав,огнеупорность,пористость,мех прочность и отношению к обжигу.

Известь.Для связывания кварцитовых зерен в сырце,получения в процессе обжига прочного изделия и ускорения превращния кварца из одной модификации в другую применяют обычно известь в виде известкового молока.

Минерализаторы применяются с целью связывания кварцевых зерен в монолитную массу,,а также для ускорения перерождения кварца в высокотемпературные модификации-кристобалит и тридимит.

Технология производства

Склад кварцитов→дробление(щековая дробилка)→помол(помольные бегуны)→ просев(вибросито)→полезная фракция(бункера с дозирующими аппаратами)→шихтование→смешивание(смесительные бегуны)→прессование(револьверные и фрикционные прессы)→сушка(туннельная сушилка)→обжиг(туннельные,газокамерные и периодические печи)

Применение

Высокоплотный динас предназначен для печей черной и цветной металлургии, в которых он служит в 1,5—2 раза дольше обычного динаса, а также и для стекловаренных печей. Этот динас перспективен и для воздухоподогревателей. Ввиду малой газопроницаемости и высокой теплопроводности высокоплотный динас применим для головок и для стен коксовых печей. В настоящее время в связи с повышением температуры подогрева воздуха в воздухоподогревателях доменных печей начинают значительно шире применять динассвый огнеупор для верха насадок.

В целях придания динасу некоторых специальных свойств в настоящее время разработаны технологии таких разновидностей динаса, как динасокарборунд, динасохромит, динасовый легковес.При изготовлении динасокарборунда стремятся повысить его термическую стойкость. Введение 20—50% SiC уменьшает величину расширения при 1000°С с 1,3 до 0,8—0,6%. Термическая устойчивость с 2—3 теплосмен повышается до 15—20 теплосмен, особенно эффективно возрастает термостойкость карборундодинаса при введении тонкодисперсного SiC. Уменьшается также истираемость такого динаса. Температура деформации под нагрузкой понижается до 1580—1600° С.Динасохромит изготовляют из кварцитов с добавкой хромита для повышения его шлакоустойчивости. Опыты изготовления и применения такого огнеупора с добавкой 15% хромита указывают на повышение его шлакоустойчивости и термической стойкости. Динасовый легковес нашел себе широкое применение в качестве теплоизоляционного материала для службы при высоких температурах.

16. Периклазсодержащие огнеупоры. Периклазовые огнеупоры, их фазовый состав из природного сырья. Методы и технологические принципы повышения качества периклазовых огнеупоров.

(по лекции) Периклазсодержащие MgO

Тпл=2800оС

Периклазовые – из природноо материала - магнезита МgCO3 – содержание не меньше

90%.

Природные магнезиты загрязнены примесями ~10%: SiO2 - 2-2,5%, Fe2O3 - 2-2,5%,CaO

до 3% (в виде CaCO3), Al2O3 - 1-1,5%.

Добывают открытым взрывным методом. Подвергают дроблению в щековых дробилках, измельчают, затем обжиг (куски 50мм), в результате формируется фазовый состав будущего огнеупора. Примеси образуют различные соединения. Наиболее вредн. прим. – образуется монтичеллит MgO.CaO.SiO2, tпл=1512оС, tобж=1750 оС – образуется расплав, который потом кристаллизуется или остается в виде некоторого количества жидкости. Монтичеллит хорошо смачивает частицы MgO, разделяя их и создавая прослойки.

Еще образуются: Al2O3.MgO; tпл=2130 – шпинель не слишком вредна Fe2O3+MgO = магнезиоферрит ;Тпл=1771

Образуется соединение мервинит CaO.MgO ; Тпл=1585 (CaCO3=CaO+SiO2= CaSiO?)

Частично остаются в свободном виде – плохо.

После обжига магнезита, формируя фазовый состав, подвергают пропариванию в специальных барабанах (раньше просто вылеживали). Образуется Ca(OH)2, потом равномерно распределяется по всему объему материала.

Тначала деформации=1550 оС – расплав монтичеллита, зерна скользят по расплаву,

происходит деформация, поэтому можно использовать только до этой температуры. Необходимо повышать качество изделий.

1.Вводят Al2O3 . В процессе образует шпинель – она плохо смачивается расплавом монтичеллита – расплав перераспределяется, и уже нет полного покрытия расплавом, образуется стык между зернами периклаза. Т начала деформации = 1650 оС

2.Природный магнезит подвергают плавлению в дуговых электро-печах на блок

Высокое давление насыщенного пара – интенсивное испарение (в открытых нельзя). При плавлении происходит очистка от примесей – расплав выталкивает на

поверхность из своего объема те компоненты, которые ему не «нравятся» С 90-91%  95-96% MgO ( более высокое качество).

95-96% MgO ( более высокое качество).

3. Химические методы очистки – до 99% MgO

В основном кислотный метод – MgO растворяется быстрее всех примесей до MgCl2 –

затем осаждают MgCl+NH3= Mg(OH)2 + NH4Cl

Этот осадок используют для получения изделий.

Из морской воды MgSO4, MgCl2 –3-3,5% стоит меньше, чем плавленый. Из озер до 7- 8%.

17. Огнеупоры из смеси периклаза и хромита (хромистого железняка). Составы и области применения

FeO.Cr2O3 – в природе нет, плохо спекается, трудно изготавливать, поэтому используют хромистый железняк и обожженный магнезит.

(Магнезито-хромитовые огнеупоры подразделяют на собственно магнезитохромитовые (MX) и периклазошпинелидные (ПШ)*. В хромомагнезитовых огнеупорах содержится >20% Сr2Оз и >=40% MgO, в магнезитохромитовых >55% MgO и много больше >8% Сr2Оз. Такое подразделение чисто условно, и иногда все изделия из хромита и магнезита называют хромомaгнезитовыми. Магнезнтохромитовые огнеупоры стали широко применять в связи с заменой динаса в сводах и других элементах кладки сталеплавильных печей основными огнеупорами.)

Получают 3 вида огнеупоров: |

до1800о |

1.Периклазо-хромитовые

2.Хромо-периклазовые

3.Периклазо-шпинелидные ПШ

На основе ПШ изготавливают сводовые огнеупоры для свода мартеновских печей и других элементов кладки (до1800о)

18.Минерализаторы Сырьем для динасовых огнеупоров служат кварциты с добавкой 1 5 - 2 % по весу

извести для связывания зерен кварцита в монолитную массу при обжиге и для ускорения полиморфных превращений кварца в тридимит. С этими же целями в динасовую шихту вводят минерализаторы .

При производстве динасовых огнеупоров для ускорения полиморфного превращения кварца в динасовую шихту вводят минерализаторы - добавки, содержащие окислы железа или марганца, также применяется известь.

Обжиг – наиболее сложный и ответственный процесс в производстве динаса. Лучший вид динаса содержит большое количество тридимита и малое количество неперерожденного кварца. Скорость перерождения

кварца в тридимит и кристобалит зависит от его строения, степени измельчения, количества и качества минерализирующих добавок и температурного режима обжига. При обжиге динаса происходит перерождение кварцевых пород, сопровождаемое значительным увеличением объёма,образованием трещин и разрушением изделий .При неполном перерождении кварца изделия получаются с высокой плотностью. При эксплуатации в таких изделиях идёт дальнейший процесс перерождения кварца. Важную роль в этом играют минерализаторы, которые в обжиге дают с кремнезёмом до 8 – 9% расплава.

При 1100 - 1200°С протекает процесс превращения α – кварца в его модификации с низкой плотностью (тридимит и метакристобалит), и поэтому большие внутренние напряжения также не возникают. В этом интервале обжиг можно вести со скоростью 20 – 25°/ч . При 1200° и выше перерождение α – кварца в тридимит и кристобалит идёт

более интенсивно, поэтому и скорость нагрева рекомендуется в 12 – 15 °/ч, а при 1350°С так интенсивно, что для предупреждения образования трещин на изделиях скорость подъёма температуры должна снижаться до 10°/ч . В этом интервале в динасе появляется жидкая фаза, но она ещё высоковязкая и поэтому мало способствует релаксации напряжений.

Обжиг в интервале 1350 - 1430°С должен быть особенно осторожен, т.к. перерождение α – кварца в α – тридимит продолжает возрастать, расплав ещё вязкий и вероятность появления трещин ещё существует. Правда присутствие минерализаторов и слабовосстановительной среды в печи не дают происходить «сухому перерождению» и, кроме того, восстановительная среда способствует равномерному прогреву изделий и образованию легкоплавких железистых силикатов, снижающих вязкость расплава

динаса.