- •1. Ответы на первый вопрос в билете.

- •1. Вывести диф. уравнение конвективного переноса массы. Провести аналогию с диф. уравнением конвективного теплообмена.

- •2. Вывести диф. уравнение конвективного переноса массы. Привести виды диф. уравнения конвективного массообмена для частных случаев: установившегося массообена; массообмена в неподвижной среде.

- •3. Вывести диф. уравнение конвективного переноса массы. Первый закон Фика. Уравнение массоотдачи.

- •4. Вывести диф. уравнение конвективного переноса массы. Связь между переменными в этом уравнении с использованием методов теории подобия. Физический смысл критериев подобия (Числа Нуссельта, Пекле, Прандтля, Фурье и др.)

- •5. Вывести диф. уравнение конвективного переноса массы. Связь между переменными в этом уравнении с использованием методов теории подобия.

- •6. Вывести уравнение аддитивности диффузионных сопротивлений. Интенсификация массопередачи путем воздействия на лимитирующую стадию.

- •7. Материальный баланс непрерывного установившегося процесса при различных способах выражения составов фаз и их расходов. Уравнения рабочих линий.

- •8. Вывести уравнение для расчета средней движущей силы массопередачи для случая прямой линии равновесия.

- •9. Вывести уравнения для расчета средней движущей силы массопередачи для случая прямой линии равновесия. Организация потоков в массообменных аппаратах.

- •10. Методы расчета высоты массообменных аппаратов с непрерывным контактом фаз. Вывести уравнения аддитивности для ЧЕП, ВЕП.

- •11. Вывести уравнение простой перегонки. Уравнения материального баланса процесса.

- •12. Вывести уравнения рабочих линий ректификационной колонны непрерывного действия.

- •13. Вывести уравнение теплового баланса ректификационной колонны непрерывного действия. Как определяется расход греющего пара в кипятильнике?

- •14. Вывести уравнение теплового баланса ректификационной колонны непрерывного действия. Как определяется расход теплоносителя в дефлегматоре?

- •15. Получить уравнения материального и теплового балансов воздушной конвективной сушилки.

- •16. Получить уравнения для расчета расходов воздуха и теплоты в процессе конвективной сушки.

- •17. Составить уравнения материального баланса при разделении суспензий и вывести из них выражения для расчета массового расхода осветленной жидкости и осадка.

- •18. Вывести формулу для определения поверхности осаждения отстойников.

- •19. Получить с необходимыми пояснениями критерий Архимеда. Каков его физический смысл и как он используется при расчете скорости осаждения?

- •20. Осаждение под действием силы тяжести. Силы, действующие на частицу. Вывести уравнение для определения скорости свободного осаждения шара.

- •2. Дифференциальное уравнение фильтрования с учетом сопротивления фильтровальной перегородки.

- •3. Привести уравнение фильтрования при постоянном перепаде давления к виду, удобному для экспериментального определения сопротивления осадка и фильтровальной перегородки.

- •4. Основные параметры, характеризующие зернистый слой. Получить выражения эквивалентного диаметра через удельную поверхность и диаметр частиц.

- •5. Получить различные выражения критерия Рейнольдса (через удельную поверхность и через размер частиц) применительно к зернистым слоям.

- •2. Ответы на второй вопрос в билете.

- •1. Методы расчета высоты массообменных аппаратов с непрерывным контактом фаз. Модифицированное уравнение массопередачи.

- •2. Методы расчета высоты массообменных аппаратов со ступенчатым контактом фаз. Методы оценки эффективности ступени.

- •3. Метод кинетической линии расчета высоты массообменных аппаратов со ступенчатым контактом фаз. Порядок построения кинетической линии.

- •4. Методы расчета высоты массообменных аппаратов со ступенчатым контактом фаз. Расчет тарельчатых колонн на основе понятия теоретической тарелки.

- •5. Метод расчета высоты массообменных аппаратов со ступенчатым контактом фаз, основанный на определении числа единиц переноса.

- •6. Определение минимального расхода поглотителя при абсорбции.

- •7. Описать гидродинамические режимы в насадочных колонных аппаратах.

- •8. Описать с указанием необходимых обозначений и допущений построение рабочих линий для ректификационной колонны непрерывного действия при постоянстве расходов фаз.

- •9. Влияние флегмового числа на размеры ректификационной установки и расход греющего пара. Определение оптимального флегмового числа при расчете ректификационных колонн.

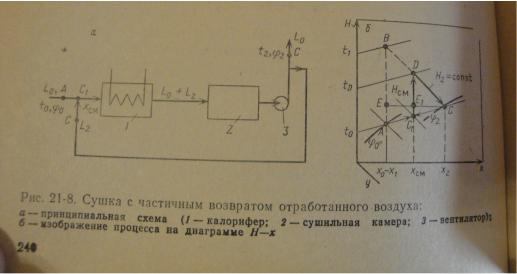

- •13. Привести схему процесса конвективной сушки с рециркуляцией отработанного воздуха. Каково назначение циркуляции? Как определить параметры смеси свежего и рециркулирующего воздуха?

- •16. Изобразить кривые сушки и скорости сушки. Указать периоды сушки. Для чего строятся эти кривые?

- •17. Назвать и сопоставить основные способы разделения суспензий. Указать их преимущественные области применения.

- •18. Охарактеризовать основные способы очистки газов от пыли. Указать их преимущественные области применения.

- •19. Действительная и фиктивная (приведенная) скорости потока в зернистом слое. Каково соотношение между ними?

- •21. Расчет диаметра аппарата с псевдоожиженным слоем.

- •22. Каковы пределы (по скорости потока) существования режима псевдоожижения в зернистом слое? Что такое число псевдоожижения?

пленки жидкости уменьшается, а ее толщина и количество удерживаемой жидкости в насадке увеличиваются. В режиме подвисания с повышением скорости газа нарушается спокойное течение пленки жидкости, появляются завихрения, брызги, увеличивается смоченная поверхность насадки и соответственно — интенсивность процесса массопередачи. Этот режим заканчивается в точке В.

3.Режим эмульгирования возникает при превышении скорости в точке В. В результате происходит накопление жидкости в свободном объеме насадки до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение, или инверсия фаз (жидкость становится сплошной фазой, а газ — дисперсной). Образуется газожидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену) или газожидкостную эмульсию. Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки (ВС). Этот режим соответствует максимальной эффективности насадочных колонн преимущественно вследствие увеличения контакта фаз, который в этом режиме определяется поверхностью образующейся газожидкостной эмульсии, заполняющей весь свободный объем насадки. Этот режим соответствует резкому увеличению гидравлического сопротивления.

4.Режим уноса или обращенного движения жидкости, выносимой из аппарата газом (от точки С и выше). Этот режим в технике не используется.

8.Описать с указанием необходимых обозначений и допущений построение рабочих линий для ректификационной колонны непрерывного действия при постоянстве расходов фаз.

Т. к. условия работы укрепляющей и исчерпывающей частей колонны различны, рассмотрим их отдельно.

Для укрепляющей части материальный баланс по НК:

Gy+Lx p=Gy p+Lx y= yp−GL ( x p−x) , где L – количество флегмы, стекающей в верхней части колонны.

L=Ф= RP G=Ф+R= PR+ R=P (R+1) .

Принимаем

Обозначим

y |

= x |

|

, тогда y=x |

− |

RP |

( x |

−x)= |

R |

x+ |

xp |

. |

||||

|

(R+1) P |

R+1 |

R+1 |

||||||||||||

p |

|

|

p |

|

|

|

p |

|

p |

|

|

|

|||

R |

= A ; |

x p |

=B |

, тогда y= Ax+B . |

|

|

|

|

|||||||

R+1 |

R+1 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Для исчерпывающей части следует учитывать, что количество орошения этой части увеличивается на величину расхода F исходной смеси:

y' = |

L ' |

x' +( y |

− |

|

L ' |

x |

) |

, где |

G '=G=P (R+1) - количество поднимающегося пара по |

|||||||||

|

|

G ' |

||||||||||||||||

|

|

G ' |

|

|

н |

|

к |

|

|

|

|

|

|

|

||||

нижней части колонны; |

|

L '=Ф+ F =PR+ fP=P (R+ f ) - количество стекающей флегмы; |

||||||||||||||||

f = |

F |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Тогда |

|

|

y= y |

|

+ |

L' |

|

(x−x |

)= y |

|

+(x−x |

) |

P (R+ f ) |

. |

||||

|

|

|

G ' |

|

|

|

||||||||||||

|

|

|

|

|

W |

|

|

|

|

W |

|

W |

W |

|

P (R+1) |

|||

Т. к. xW = yW, то |

y=x |

W |

+ |

R+ f |

(x−x |

W |

)= |

R+ f |

x− |

f −1 |

x |

W |

. |

R+1 |

R+1 |

|

|||||||||||

|

|

|

|

|

|

R+1 |

|

||||||

9.Влияние флегмового числа на размеры ректификационной установки и расход греющего пара. Определение оптимального флегмового числа при расчете ректификационных колонн.

1. Rmin. |

R≠0 |

|

, иначе бы это была простая перегонка. Если R = Rmin, то |

|

|||||||||

B= |

|

x p |

|

|

=Bmax , т. е. когда рабочая линия пересечет равновесную в точке xF. В |

||||||||

|

Rmin+1 |

||||||||||||

|

|

|

|

|

|

M |

|

|

|

||||

этом случае y = y* и перегонка прекратится: |

yср=0 F = |

|

=∞ |

. Расход |

|||||||||

K y |

|

|

|||||||||||

греющего пара: |

|

|

|

yср |

|

||||||||

D= |

Qкип |

= |

1 |

(P Rmin rФ +P (H G−H F )+W (H W−H F )+Qп )= |

Qкип.min |

=Dmin |

|

||||||

r |

|

r |

|

r |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

2.Rmax=R=∞ . Тогда B=0 , т. е. рабочая линия сливается с диагональю. В этому

случае yср= y−y*= yср.max и F = Fmin.

Реальное флегмовое число Rmin <R<Rmax , R=a Rmin , где a – коэффициент избытка флегмы, а = 1,1 — 3.

Для выбора оптимального флегмового числа прибегают к технико-экономической оптимизации.

Часто для упрощения выбор оптимального R проводят так. Задаются рядом значений R

пределах Rmin <R<Rmax и получают ряд положений рабочих линий на диаграмме y-x

с точками пересечения по вертикали с абсциссой xF. Для этих положений определяют число единиц переноса n0y и затем строят графическую зависимость

n0y (R+1) = f(R). Величина n0y~H, а (R+1)~G (расходу пара, выходящего из колонны). n0y (R+1) характеризует эксплуатационные затраты и капитальные вложения. Затем этом графике ищут минимум и получают Rопт.

10.Описать последовательность расчета расходов воздуха и тепла на сушку по основному варианту с использованием диаграммы «влагосодержание-энтальпия» (в теоретической и реальной сушке).

11.Расчет расхода воздуха и тепловой нагрузки калорифера в реальных конвективных сушилках, работающих по основному варианту. Обосновать построение процесса на диаграмме «влагосодержание-энтальпия».

12.Расчет расхода воздуха и тепловой нагрузки калорифера в теоретических и реальных конвективных сушилках, работающих по основному варианту. Обосновать построение процесса на диаграмме «влагосодержаниеэнтальпия».

На диаграмме H-x можно показать, каким образом будут изменяться параметры сушильного агента при его последовательном прохождении через калорифер и сушильную камеру, а затем определить его расход и необходимое количество теплоты на сушку. Нагрев воздуха от исходных параметров (x0, H0) до конечного состояния в калорифере (x1, H1) характеризуется вертикальной линией АВ., т. к. влагосодержание в калорифере не меняется. Во время сушки все параметры, характеризующие состояние газа, являются переменными. Изменение энтальпии и влагосодержания описывается

уравнением: |

|

H 2−H 1 |

= |

H 2−H 1 |

= . В общем виде: |

||

|

x2−x0 |

|

|||||

|

H−H 1 |

|

|

|

x2−x1 |

||

|

= |

. Это линейное уравнение, где величина , |

|||||

|

|

||||||

|

x−x0 |

|

|

|

|

|

|

называемая внутренним балансом сушильной камеры, представляет собой наклон линии

сушки. Ее находят по уравнению: |

=(qдоп +свθ 1)−(qм+qТ +qп) . |

|

= 0 в двух случаях: |

|

|

1) |

qдоп = θ1 = qм = qт = qп = 0 – теоретическая сушка; |

|

2) |

когда расходы теплоты компенсируются ее подачей: qдоп+свθ 1=qм+qТ +qп . |

|

В условиях теоретической сушки влага из материала, находящегося при нулевой температуре, испаряется за счет теплоты охлаждающего газа, энтальпия которого остается постоянной за счет того, что убыль теплоты компенсируется энтальпией переходящих в газ

паров влаги. Определив величину |

и построив линию реального сушильного процесса с |

||

помощью уравнения |

H−H 1 |

= |

, задавшись произвольным значением H или x, |

|

|||

|

x−x0 |

|

|

определяют величину конечного влагосодержания воздуха x2 (или H2) как значение, соответствующее точке пересечения линии с любым известным параметром влажного газа на выходе из сушильной камеры. При этом удельные расходы воздуха и теплоты на сушку

определяются по уравнениям: l= |

1 |

, qк=l (H 1−H0) . |

|

x2−x1 |

|||

|

|

13.Привести схему процесса конвективной сушки с рециркуляцией отработанного воздуха. Каково назначение циркуляции? Как определить параметры смеси свежего и рециркулирующего воздуха?

При сушке по этой схеме исходный воздух предварительно смешивается с частью отработанного воздуха. При смешении L0 (кг/ч) свежего и L2 (кг/ч) отработанного воздуха (с известными параметрами x0, H0 и x2, H2) параметры смеси (xсм и Hсм) можно определить,

пользуясь правилом аддитивности: |

xсм= |

L0 x0 +L2 x 2 |

, H см= |

L0 H 0+ L2 H 2 |

. |

||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L0 +L2 |

|

L0+ L2 |

|

Разделив числитель и знаменатель правой части уравнения на L0, найдем , |

|||||||||||||||||||||||

|

|

H |

0 |

+ |

|

L2 |

H |

2 |

|

H0 |

+nH 2 |

|

|

L2 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

H см= |

|

|

|

L0 |

= |

, где |

n= |

- кратность смешения (циркуляции). Выразим n: |

|||||||||||||||

|

1+ |

L2 |

|

|

1+n |

L0 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

L0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

n= |

xсм−x0 |

= |

H см−H 0 |

|

. Это уравнение на диаграмме H-x изобразится прямой линией АС, |

||||||||||||||||||

|

H 2−H см |

||||||||||||||||||||||

|

x2−xсм |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

проходящей через точки, характеризующие состояние смеси.

Расходы теплоты в данной сушилке и в сушилке, работающей по основной схеме, будут одинаковы. Однако в данной сушилке обеспечиваются более мягкие условия сушки, а увеличение количества воздуха, проходящего через сушильную камеру приводит к повышению скорости процесса. Вместе с тем при этом увеличиваются расход энергии на прокачивание воздуха и капитальные вложения вследствие некоторого увеличения объема сушильной камеры.

14.Привести варианты конвективной сушки с с

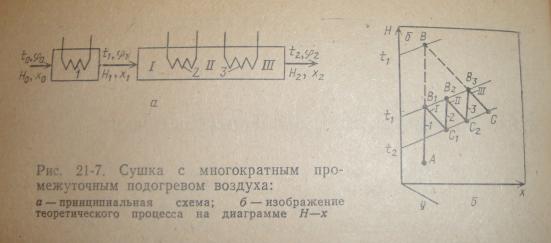

дополнительным вводом теплоты в сушильную камеру и с промежуточным подогревом воздуха между зонами: их обоснование, изображения рабочих процессов на диаграмме «влагосодержание-энтальпия».

Обычно при расчете сушилок задаются верхние и нижние пределы температур воздуха t1 и t2. Для упрощения будем рассматривать процесс в теоретической сушке. Такая сушилка состоит из нескольких зон, в каждой из которых устанавливается калорифер. Вначале обычным путем определяется точка А, затем воздух нагревается в калорифере 1 от t0 до t1 и после этого поступает в зону I, где, взаимодействуя с материалом, охлаждается до температуры t2. Далее воздух поступает в калорифер 2, нагревается до температуры t1 и поступает в зону II, пройдя которую охлаждается до температуры t2 и т. д. Конечные параметры воздуха характеризуются точкой С. Таким образом, воздух последовательно проходит все зоны сушки, в каждой из которых процесс сушки осуществляется по основной схеме. Изменение состояния воздуха описывается ступенчатой линией. При проведении аналогичного процесса в основной сушилке потребовался бы нагрев воздуха до температуры t1' (точка В), существенно превышающую t1. Расходы теплоты и воздуха, зависят от начальных и конечных параметров воздуха, поэтому для этой схемы эти расходы определяются по тем же уравнениям, что и для основной схемы.